气体火花开关电极烧蚀形貌研究

谢昌明 谈效华 杜 涛 肖明珠

(中国工程物理研究院电子工程研究所 绵阳 621900)

气体火花开关电极烧蚀形貌研究

谢昌明谈效华杜涛肖明珠

(中国工程物理研究院电子工程研究所绵阳621900)

开展了不同放电条件下气体火花开关单次放电实验,研究发现表面电极材料喷溅程度随着峰值电流和传递电荷量增大而逐渐变大,电极表面形成的烧蚀坑熔融化越明显,凹坑直径越大。分别采用钼和钨作为开关电极材料,研究多次放电过程中气体火花开关电极烧蚀形貌的变化规律和电极烧蚀率。结果表明,Mo和W开关的电极烧蚀率分别为9.0×10-6g·C-1和5.0×10-6g·C-1。在放电过程中,烧蚀区域由电极中心扩宽至边缘,表面粗糙度逐渐增大,中心区烧蚀严重。Mo电极表面呈现大量宽裂纹以及少量粒径达30μm的突起颗粒;W电极表面形成的凹坑较小,裂纹较窄,突起颗粒较小。对比两种开关电极,Mo开关电极烧蚀率较大(9.0×10-6g·C-1),烧蚀较严重,表面呈明显熔融态;而W开关电极烧蚀率较小(5.0×10-6g·C-1),表面整体较平整。因此在长寿命应用等场合,可优先选用W作为电极材料,以减少电极烧蚀程度。

气体火花开关电极材料烧蚀率微观形貌能谱元素分析

0 引言

近年来,脉冲功率技术飞速发展,开关技术是限制其发展的关键技术之一[1]。气体火花开关(Gas Spark Gap,GSG)具有工作电压高、开关电流大、导通电阻小、寿命长、结构坚固和使用方便等一系列优点,在高压脉冲发生器等许多领域得以广泛应用,在高压设备和元器件的防护等方面发展潜力巨大[2]。在工作过程中,气体火花开关将不可避免地发生电极烧蚀,损失一定电极材料,同时电极表面状态变差(例如表面粗糙度变大),从而影响开关电性能(例如导致开关自击穿电压下降),甚至导致开关失误或失控,限制了开关工作寿命[3-5]。因此,研究开关电极烧蚀特征,找寻减少电极烧蚀的措施,以优化开关性能并延长开关工作寿命,是目前脉冲功率开关技术中重要的研究课题[6,7]。国内外专家学者针对影响开关电极烧蚀的因素,立足于电极材料和放电条件等方面,开展了大量实验和计算研究[8-14]。但是,鲜有文献报道开关电极烧蚀形貌特征随放电次数的变化过程,从而摸索开关工作过程中电极烧蚀特征对开关性能与工作寿命的影响规律。在前期气体火花开关研究基础上[15],本文对不同放电条件下气体火花开关单次放电情况进行实验,研究开关电极烧蚀形貌,探索电极烧蚀特征受放电条件的影响规律;还对多种电极材料的气体火花开关进行多次放电实验,研究开关电极烧蚀形貌随放电次数的变化特征以及开关电极烧蚀率,对比分析不同电极材料的烧蚀特征和电极烧蚀率,探索性能优异的电极材料,寻找减弱电极烧蚀的有效措施,为长寿命等场合气体火花开关设计与应用指明方向。

1 实验方法

1.1实验条件

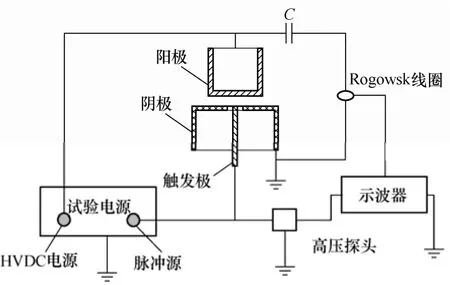

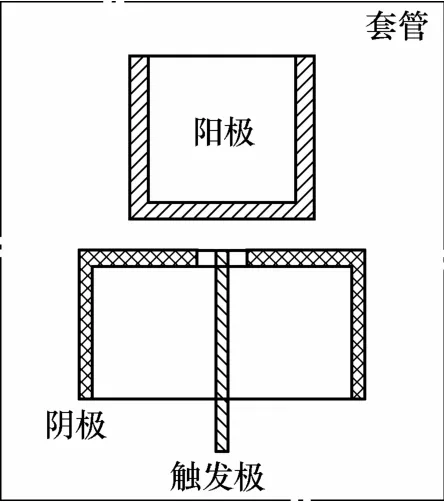

气体火花开关电极烧蚀实验装置由高压电源(Spellman SL10)、电容、示波器(Tekronix DPO4054B)、高压探头(Tekronix P6015A)、Rogowski线圈(Pearson 410)和气体火花开关组成,装置的线路连接方式如图1所示,气体火花开关的主要结构示意图如图2所示。

图1 气体火花开关电极烧蚀实验装置示意图Fig.1 The experimental set-up used for the GSG switch electrode erosion test

图2 气体火花开关主要结构示意图Fig.2 Schematic of the GSG structure

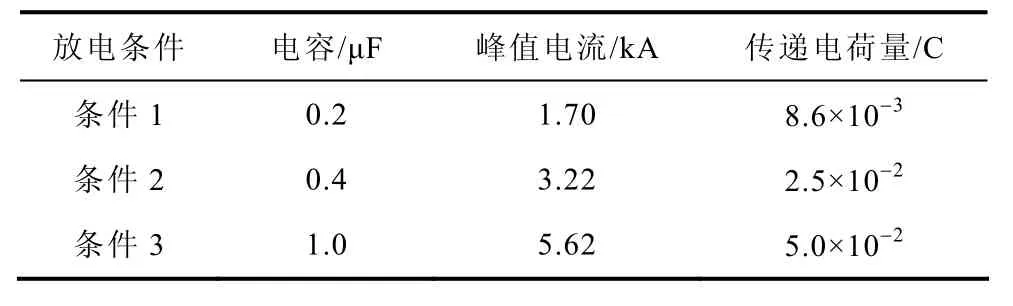

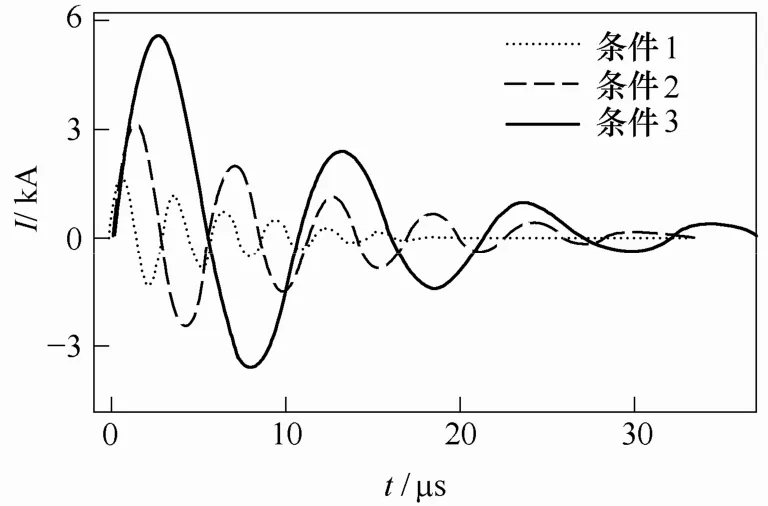

气体火花开关管内保持常压氮气环境,分别采用钼(Mo)和钨(W)作为两组开关主电极材料。通过改变储能电容的容量来获得不同的放电条件,测得的峰值电流以及计算所得的电极间单次传递电荷量见表1,3种放电条件对应的放电电流波形如图3所示,可进行气体火花开关单次和多次放电实验。

表1 不同放电条件下的峰值电流和传递电荷量Tab.1 Peak current and transfer charge at different discharging conditions

图3 不同条件下的放电电流波形Fig.3 The impulse current waveforms at different discharging conditions

1.2开关电极烧蚀率及电极形貌表征

通过开关的电极烧蚀率来表征电极烧蚀程度。于开关放电实验前后,采用电子天平Mettler Toledo AE240测试电极质量。电极烧蚀率为传递单位电荷量所引起主电极的质量损失,计算公式如下式中,m0、m1分别为放电实验前后主电极的质量,g;q为主电极间传递电荷量,C;E为电极烧蚀率,g·C-1。

通过开关电极的烧蚀形貌来进一步表征电极烧蚀程度,分析开关电极烧蚀特征。与放电实验前相比,表面平整光滑的电极经放电电弧烧蚀后,呈现出凹坑等烧蚀特征,这些微观特征可通过扫描电镜Zeiss EVO 50观测分析,并且利用其二次电子模式能够有效分析电极表面的微观立体特征,结合EDX能谱分析来表征电极表面的成分分布。

2 单次放电后的电极烧蚀形貌

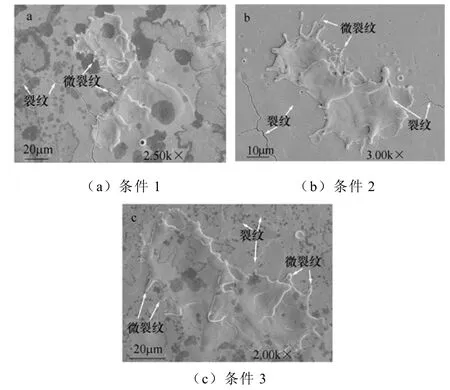

针对主电极材料为Mo的气体火花开关,在不同放电条件下进行单次放电实验,烧蚀后的电极微观形貌如图4所示。在放电条件1下进行电极烧蚀后,电极表面呈现出明显的电弧烧蚀坑,烧蚀坑最大直径达30μm,坑的中心处向下凹陷,坑的边缘圆滑,且向上突出,周围出现大量微裂纹,甚至部分裂纹已蔓延至烧蚀坑中;在放电条件2下,电极表面出现轮廓清晰且相互重叠的烧蚀坑,最大直径达40μm,烧蚀坑趋于熔融态,坑的边缘以熔融微滴的形式向周围铺开,并且覆盖于周围的电极表面,坑的周围呈现众多裂纹,裂纹宽度接近0.5μm,并且在烧蚀坑中同样出现微裂纹;在峰值电流最大的放电条件3下,烧蚀凹坑清晰明显,烧蚀坑之间相互重叠,呈现显著的熔融状态,最大直径近60μm,周围同样伴有微裂纹。

图4 不同放电条件下Mo开关进行单次放电后的电极形貌Fig.4 Micrographs of Mo electrodes after a shot at different conditions

在开关单次放电过程中,主电极之间因尖端、尘埃或沟槽等形成局部场致发射,等离子体的形成以及贯穿开关主间隙使其导通,高温的放电电弧致使局部电极材料液化熔融或部分汽化,电弧作用力(包括等离子体压力)作用于熔融电极表面使其受到损坏,致使熔融液滴产生溅射,损失一定电极材料,同时表面张力作用于受损表面,使之平坦化,当等离子体压力与表面张力达到平衡时,形成微米级大小趋于圆形的烧蚀凹坑,凹坑的直径与表面张力常数成正比,且与等离子体压力成反比,一般在5~200μm之间[7,8,16];喷溅物中的一部分被带离电极表面[16],散布于周围区域;另一部分在粘着力作用下以熔融态形式滞留于烧蚀坑边缘,并向作用点周围铺展开,最终冷却形成微突的边缘[8]。于放电前后,电弧放电处电极材料经历受热膨胀,接着冷却至凝固温度,再进一步冷却使其在热胀冷缩效应下产生较强内应力(线性尺寸变化接近2%),材料沿晶界开裂,导致裂纹的产生[16]。从放电条件1至条件3,峰值电流和传递电荷量逐渐增大(分别达到5.62kA和5.0×10-2C),电极表面形成的电弧烧蚀坑轮廓随之变得越清晰,烧蚀坑呈现熔融状态越明显,即放电电弧致使表面电极材料熔融的厚度越大,同时引起的表面电极材料喷溅程度越大,烧蚀坑直径逐渐增大。分析原因,峰值电流和传递电荷量值越大,电弧作用于电极表面的能量越大,致使该作用点温升越高,因而电极材料熔融效应越明显,同时电弧作用力越大,溅射程度越大,喷溅物量越多,呈现出的烧蚀坑直径越大。

3 放电过程中电极质量与烧蚀形貌的变化

继研究不同放电条件下单次放电后开关的电极微观形貌后,为了研究开关电极烧蚀形貌随放电次数增加的变化特征,从而分析探索电极烧蚀对开关性能与工作寿命的影响,本文针对Mo和W作为主电极材料的两种气体火花开关,在放电条件2下进行4个阶段实验:①200次放电实验,分析电极形貌;②放电累积达2 000次,分析电极形貌;③放电累积4 000次,分析电极形貌;④放电累积8 000次,分析电极形貌。放电频率为12次/min,每进行1个阶段的放电实验,对开关电极进行肉眼观测以及扫描电镜分析,在整个实验前后还需测量开关主电极的质量,以计算电极烧蚀率来表征不同开关电极的烧蚀程度。

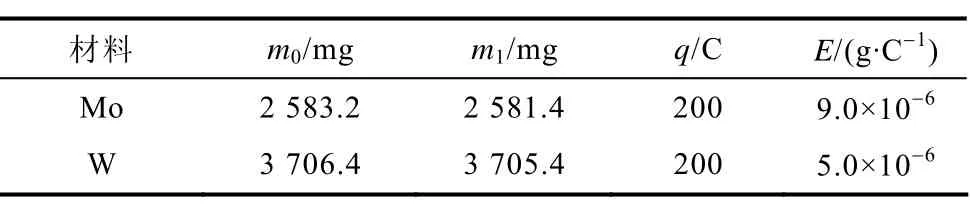

3.1开关的电极烧蚀率

在放电条件2下进行8 000次放电实验后,两种开关的电极质量变化和电极烧蚀率见表2。从表中可看出,在放电过程中两种开关主电极的质量均减小,分析原因,电极放电致使电极材料发生喷溅(微粒溅射距离达到米量级)[8,16],电极喷溅物在电弧作用力(主要为等离子体压力)下向周围溅射扩散,因此实验后开关电极质量均减小。由表2可知,Mo开关的电极烧蚀率大幅度地大于W开关的电极烧蚀率,W开关电极烧蚀率仅为5.0×10-6g·C-1。分析原因,结合文献[15]中材料抗烧蚀常数,W的熔点高(3 410℃)、密度高(19.3g·cm-3)[17],在放电过程中耐烧蚀,放电电弧引起的W材料喷溅程度小,质量损失小;而Mo的熔点较低(2 610℃)、密度较低(9.0g·cm-3)、抗烧蚀性能较差,在放电过程中Mo电极材料喷溅程度较大,质量损失大。一般而言,开关的工作寿命与电极烧蚀率成反比关系,因此,为了延长开关的工作寿命,可在大电流、长寿命等场合考虑选用W材料作为开关的主电极材料。

表2 在放电条件2下进行8 000次放电后开关的电极烧蚀率Tab.2 The erosion rate of main electrodes after 8 000 shots at condition 2

3.2开关电极烧蚀形貌的变化

在开关放电过程中,放电电弧与电极材料相互作用,致使开关电极状态发生变化,通过研究开关电极烧蚀形貌随放电次数的变化特征,可摸索电极烧蚀特征,探索电极烧蚀对开关性能与工作寿命的影响规律。

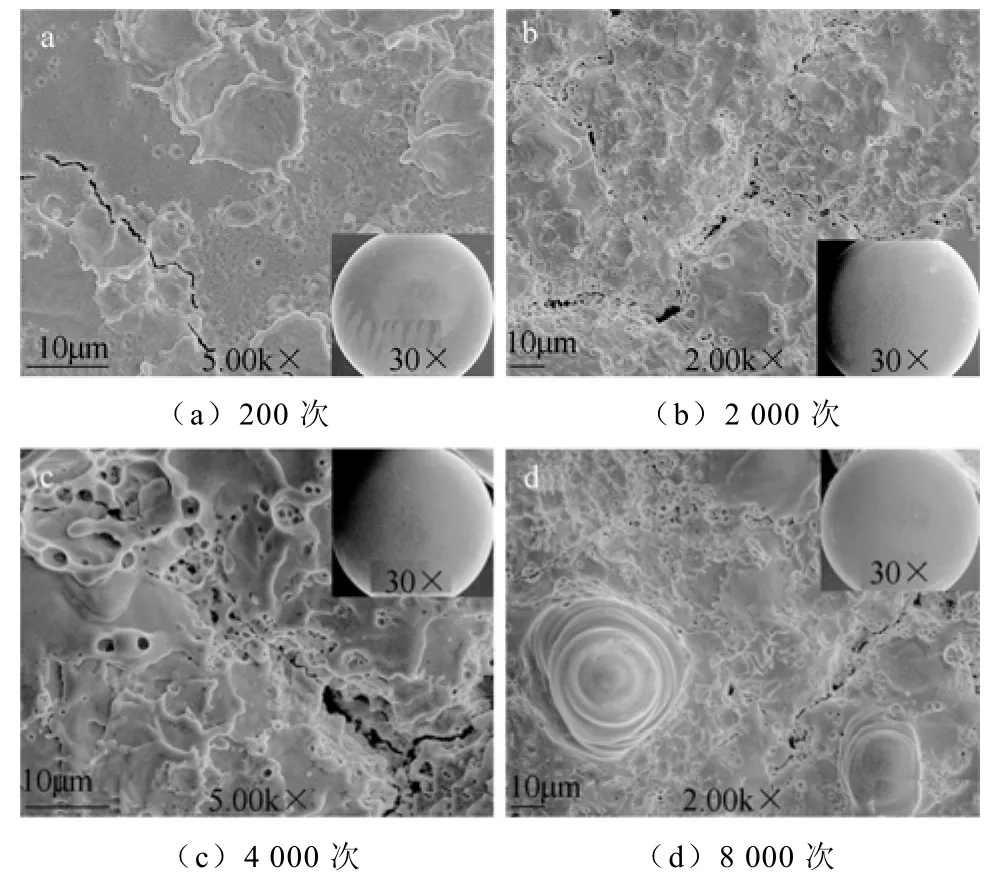

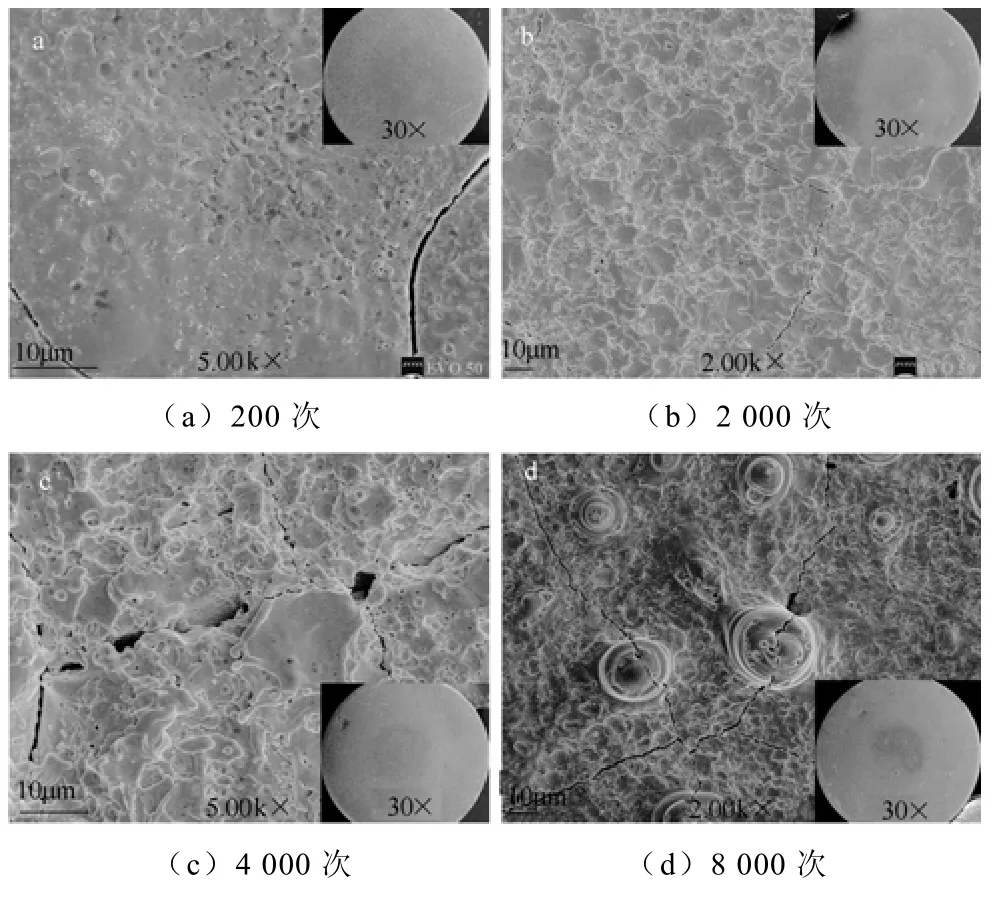

经200次、2 000次、4 000次和8 000次烧蚀后Mo开关电极烧蚀形貌如图5所示,其中插图为电极表面的低倍率扫描电镜图,主图为电极中心处的微观形貌图。从低倍图中可以发现,随着放电次数的增多,放电电弧在电极表面的烧蚀区域由中心向边缘逐渐扩展,中心严重烧蚀区域逐步扩大,电极表面粗糙度也逐渐增大(中心区域尤为明显)。越靠近中心,电极烧蚀程度越大。

从图5a~图5d可知,电极表面的烧蚀程度由轻微向严重转变,并且均伴有烧蚀坑和裂纹。经200次放电后,Mo电极表面状态改变较小,仅在中心和部分边缘区域呈现出较轻的烧蚀程度并留下少量烧蚀痕迹,由中心处微观形貌可知,直径达10μm以上的烧蚀坑清晰可见,还伴有亚微米量级的裂纹。2 000次烧蚀后电极绝大部分区域均被烧蚀,留下明显烧蚀痕迹,形成大量相互重叠的烧蚀坑,中心处电极表面呈现出趋于熔融态的趋势,且形成了宽度达5μm的裂纹。经历4 000次放电后,放电电弧在电极表面的烧蚀范围已扩展至整个正表面,中心区电极表面呈明显的熔融状态,烧蚀裂纹变得更宽(8μm)。进行8 000次放电后,电极中心粗糙不平,呈现大量熔融金属,众多裂纹遍布于表面,并且形成少量Mo金属突起,这些突起物的根部与电极紧密地融为一体,突起物根部较大(最大处直径达50μm),顶端呈圆球状,直径达30μm。

图5 经多次烧蚀后Mo电极烧蚀形貌(插图为低倍图)Fig.5 Micrographs of Mo electrode after several shots(inset: low magnification images)

烧蚀坑和裂纹的形成过程以及电极材料熔融化过程请详见上述单次放电部分。随着放电次数不断增多,烧蚀范围逐步扩大(从中心向四周扩散),放电电弧与电极材料相互作用加剧,电极表面形成的裂纹逐渐增多,裂纹宽度逐渐变大,放电电弧引起的溅射作用致使表面电极材料不断被剥离,形成的烧蚀坑相互重叠,凹坑轮廓变模糊,电极表面呈现出的熔融状态愈明显。当放电次数达一定数量后(8 000次),Mo电极表面形成少量金属突起,分析Mo突起的来源,一方面电弧放电致使电极材料发生喷溅形成烧蚀坑,部分喷溅物滞留于烧蚀坑边缘,经多次放电后在重叠的烧蚀坑周围堆积;另一方面相对的另一电极表面材料以熔融液滴形式喷溅至此电极表面,冷却后形成微小突起,经多次放电后这些微突不断堆积长大,形成突起。在放电过程中形成的烧蚀坑、裂纹和突起导致局部电场增强,直接影响开关下一次放电过程[8,16]。烧蚀坑直径较小,裂纹宽度较小,因此这两者对电场分布的影响较小;而突起尺寸较大,会极大程度地改变电场分布,直接导致开关电性能变差,如致使开关自击穿电压下降等,并且突起数量越多,尺寸越大,对开关电性能的影响越大。

经多次烧蚀后W开关电极烧蚀形貌如图6所示。从低倍图中可以发现,W开关电极表面变化趋势与Mo开关的相似,然而W电极的烧蚀程度较轻。经200次放电后,在中心表面留下一定相互重叠的烧蚀坑,坑径接近5μm,还出现少量亚微米级宽度的裂纹。2 000次烧蚀后,表面形成的烧蚀坑急剧增多,但整体较平整,众多裂纹之间蜿蜒相连。经历4 000次放电后,烧蚀范围已扩展至整个正表面,中心处烧蚀程度加剧,形成的裂纹数量增多且宽度增大(最宽为3μm),深度也增大;烧蚀坑相互重叠并向周围铺展开,加之产生的熔融喷溅物分布于电极表面,甚至将少量裂纹覆盖。进行8 000次放电后,中心出现少量W突起,颗粒呈圆球状,其根部与电极表面结合紧密,顶端圆滑,较大突起的直径达20μm,在电极表面大量裂纹清晰可见,烧蚀坑相互重叠,遍布于表面;分析W突起的来源,一方面电弧放电引起溅射致使电极材料向周围扩散,喷溅物在作用处周围堆积;另一方面来自于对面电极的少量熔融喷溅物被带至此电极,微小突起经多次放电后不断堆积长大,形成W突起颗粒。

对比两种开关经多次放电的电极形貌变化过程,结合电极质量变化结果,可以发现Mo开关的电极烧蚀程度较严重,这是由于Mo的抗烧蚀性能较差[15],在实验过程中质量损失最大,这与电极烧蚀率结果相吻合。与W开关相比,Mo开关电极中心处的表面粗糙度较大且表面呈现更为明显的熔融态。结合微观形貌,Mo开关电极表面形成大量相互重叠的烧蚀坑、众多裂纹(最大宽度达8μm)和少量的Mo突起(直径达30μm),这些烧蚀特征使Mo电极中心的表面粗糙度显著变大;而W电极表面呈现的烧蚀坑直径较小(5μm),裂纹宽度较小(3μm),形成的少量W突起粒径较小(20μm),在整体上较平整。分析原因,W的熔点高,能有效减小放电电弧对它产生的相变效应(液化甚至汽化),使其相变区域减小,还因W具有优异的抗烧蚀和抗剥离性能,使其能大幅减弱放电电弧引起的溅射作用,放电后在表面形成较浅且小的烧蚀坑、较窄的裂纹与尺寸较小的W突起,从而呈现出较为平整的电极表面,并表现出较低的电极烧蚀率。

在开关工作过程中,形成的烧蚀坑、裂纹和突起等烧蚀特征可使局部电场增强,从而影响开关性能,并且这些烧蚀特征尺寸越大,对开关性能影响越大。因此,为了延长开关的工作寿命,可采取措施减小烧蚀坑、裂纹和突起等特征对开关性能的影响,例如选用抗烧蚀性能优异的W材料作为大电流、长寿命等场合开关的主电极材料。

图6 经多次烧蚀后W电极烧蚀形貌(插图为低倍图)Fig.6 Micrographs of W electrode after several shots(inset: low magnification images)

4 结论

在不同放电条件下对Mo气体火花开关进行单次放电电极烧蚀实验,结果表明,随着峰值电流和传递电荷量增大,表面电极材料喷溅程度逐渐变大,电极表面形成的烧蚀坑轮廓变得越清晰,烧蚀坑呈现熔融状态越明显,烧蚀坑直径逐渐增大。针对两种电极材料,研究气体火花开关电极烧蚀形貌随放电次数的变化特征以及开关电极烧蚀率。可知随放电次数增加,烧蚀范围由中心向边缘逐渐扩展,中心严重烧蚀区逐步扩大,电极表面逐渐变粗糙。Mo和W开关的电极烧蚀率分别为9.0×10-6g·C-1和5.0×10-6g·C-1;Mo开关电极烧蚀程度较严重,表面形成大量宽裂纹和少量大粒径Mo突起;W电极表面呈现较小烧蚀坑和窄裂纹,且形成少量较小的W突起,表面整体较平整。与W开关相比,Mo开关电极中心表面呈更明显的熔融态并且表面较粗糙。为了减少电极烧蚀,延长开关工作寿命,可选用W作为长寿命气体火花开关的电极材料。

[1] 许日, 宁辉, 邱爱慈, 等. 重复率气体火花开关绝缘恢复特性[J]. 强激光与粒子束,1996,8(4): 518-522.

Xü Ri,Ning Hui,Qiu Aici,et al. Experiment researches of rep-rate gas spark gap insulation recovery[J]. High Power Laser and Particle Beams,1996,8(4): 518-522.

[2] 廖复疆. 真空电子技术[M]. 北京: 国防工业出版社,2008.

[3] Wang H,Chang J,Tong X,et al. Study on the characteristics of the gas switch electrode erosion[J]. High Voltage Apparatus,2011,47(9): 6-11.

[4] 曾晗,林福昌,蔡礼,等. 石墨电极烧蚀机理及实验[J]. 电工技术学报,2013,28(1): 43-49.

Zeng Han,Lin Fuchang,Cai Li,et al. Mechanism and experiment of graphite electrode erosion[J]. Transactions of China Electrotechnical Society,2013,28(1):43-49.

[5] 马湘蓉,施卫,薛红,等. 沿面闪络和丝状电流对光电导开关的损伤机理[J]. 电工技术学报,2010,25(10): 129-135.

Ma Xiangrong,Shi Wei,Xue Hong,et al. Injuring mechanism of surface flashover and filamention to the photoconductive switch[J]. Transactions of China Electrotechnical Society,2010,25(10): 129-135.

[6] 程新兵. 高功率重复频率气体火花开关研究[D]. 长沙: 国防科学技术大学,2008.

[7] Gray E W,Pharney J R. Electrode erosion by particle ejection in low-current arcs[J]. Journal of Applied Physics,1974,45(2): 667-671.

[8] Morozov I V,Norman G E,Insepov Z,et al. Sheath parameters for non-Debye plasmas: simulations and arc damage[J]. Physical Review Special Topics-Accelerators and Beams,2012,15(5): 53501(1-10).

[9] 罗敏,江金生,常安碧,等. 高功率气体火花开关电极烧蚀机理研究[J]. 强激光与粒子束,2004,16(6): 781-786.

Luo Min,Jiang Jinsheng,Chang Anbi,et al. Study on mechanism of electrode erosion of high-power gas spark gap switch[J]. High Power Laser and Particle Beams,2004,16(6): 781-786.

[10] Gordon L B,Kristiansen M,Hagler M O,et al. Materials studies in a high energy spark gap[J]. IEEE Transactions on Plasma Science,1982,10(4): 286-293.

[11] Koutsoubis J M,MacGregor S J. Electrode erosion and lifetime performance of a high repetition rate,triggered,corona-stabilized switch in air[J]. Journal of Physics D: Applied Physics, 2000, 33(9): 1093-1103.

[12] Yao X,Zeng Z,Chen J. Electrode erosion of a high energy impulse spark gap switch[J]. Plasma Science & Technology,2005,7(6): 3157-3160.

[13] 白峰, 邱毓昌, 姜惟. 气体火花开关电极材料的冲击电流侵蚀特性[J]. 电工技术学报,2001,16(4): 76-79.

Bai Feng,Qiu Yuchang,Jiang Wei. Erosion characterristics of the electrodes used for gas spark gap[J]. Transactions of China Electrotechnical Society,2001,16(4): 76-79.

[14] 陈维青,曾正中,邹丽丽,等. 100kA微秒级气体火花开关电极材料熔蚀研究[J]. 强激光与粒子束,2004,16(2): 239-242.

Chen Weiqing,Zeng Zhengzhong,Zou Lili,et al. Selection of gas spark gaps electrode material under microsecond 100kA current pulse[J]. High Power Laser and Particle Beams,2004,16(2): 239-242.

[15] 谢昌明,尚绍环,谈效华,等. 高气压大电流放电条件下的电极烧蚀[J]. 强激光与粒子束,2013,25(9): 2181-2187.

Xie Changming,Shang Shaohuan,Tan Xiaohua,et al. Electrode erosion in high pressure and high current discharges[J]. High Power Laser and Particle Beams,2013,25(9): 2181-2187.

[16] Insepov Z,Norem J. Can surface cracks and unipolar arcs explain breakdown and gradient limits[J]. Journal of Vacuum Science & Technology A,2013,31(1):11302(1-10).

[17] 饭田修一,大野和郎,神前熙,等. 物理学常用数表[M]. 北京: 科学出版社,1979.

Microstructure Characteristics in Electrodes of Gas Spark Gap after Erosion

Xie ChangmingTan XiaohuaDu TaoXiao Mingzhu

(Institute of Electronic Engineering CAEPMianyang621900China)

Research on microstructure characteristics in electrodes of gas spark gap (GSG) after a shot at different conditions was carried out. It could be found that sputtering of electrode materials increases gradually with increasing of peak current and transfer charge. The melted state of craters gets visibly. The diameter of craters increases by degrees. Microstructure characteristics and erosion rates of GSG electrodes with Mo and W main electrodes after several shots were investigated. With discharging times increasing,the electrode erosion area extends from center to edge and it gets rough in the surface of electrodes. It was ablated seriously in central area. The Mo electrode exhibits heavier erosion condition than the W electrode. It presents a great quantity of wide cracks and a few Mo saliences with 30μm in diameter in the surface of Mo electrode. The W electrode exhibits small erosion craters,narrow cracks,a few W saliences and flat surface. The Mo electrode became much rougher and more melted state than the W electrode after erosion. And the W electrode presents smaller erosion rate than the Mo electrode (electrode erosion rate of Mo: 9.0×10-6g·C-1,W: 5.0×10-6g·C-1). Therefore,tungsten which presents excellent anti-erosion performance could be selected firstly as main electrode materials of GSG.

Gas spark gap,electrode materials,erosion rate,micrograph,EDX elemental analysis

TN78

谢昌明男,1986年生,硕士,主要从事高电压电真空技术及材料等方面的研究。

谈效华男,1970年生,研究员,主要从事脉冲功率技术及高电压电真空技术等方面的研究。

“十二五”预研基金资助项目(426010402-3)。

2014-02-13改稿日期 2014-06-03