瓶级聚酯切片乙醛含量分析

王 琦

(珠海华润包装材料有限公司,广东 珠海 519050)

1 实验仪器、试剂及色谱操作条件

1.1 仪器及操作条件

GC-2014 型色谱仪(带氢火焰离子检测器FID),顶空进样器:柱炉温190 ℃,检测器温度280℃,进样器温度250℃,压缩空气约50kPa(500mL·min-1),纯度99.9995%。

氢气50mL·min-1,纯度99.9995%。

载 气 流N2,1kg·cm-3(98.1kPa,35cm·s-1,约2 3mL·min-1),纯度99.999%。

微量注射器:进样量1μL(量程10μL,带刻度);分流比1∶20,记录速度5mm·min-1,持续时间10min。

定量方法:外标法,色谱柱:Carbowax 20M 毛细柱管,长60m,直径0.32mm。

1.2 试剂

纯乙醛标样:纯度大于 99.9%(进口试剂),1mg·mL-1。

2 方法的建立

2.1 标准曲线的建立

2.1.1 标准样品的配制

分别用1μL 的进样针准确注射0.2、0.4、0.6、0.8、1.0μL 的纯乙醛溶液(1mg·mL-1)到已充好氮气并封好口的顶空瓶中,放入冰箱冷冻10min 后取出,放入顶空进样器内,设置好仪器参数,其样品的分析谱图如图1 所示。

图1 样品乙醛含量色谱分析谱图

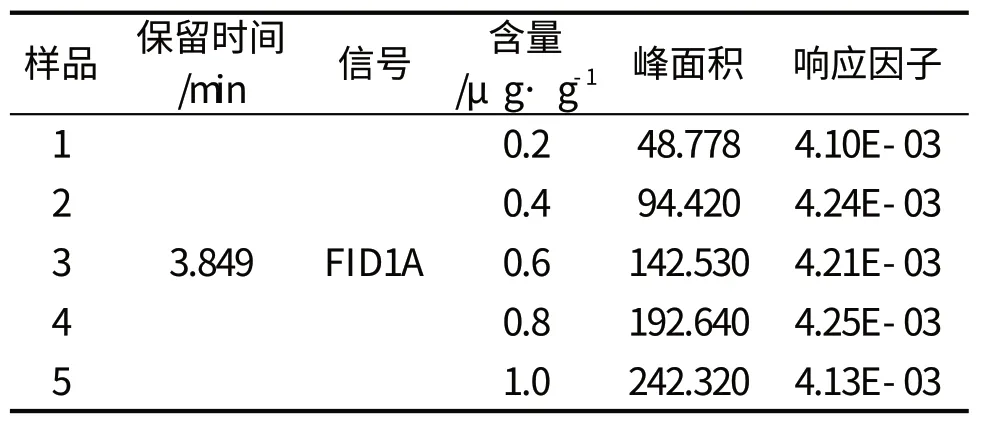

从图1 可以看出,在该色谱条件下,样品乙醛的出峰时间为3.849min,以此类推对5 个标准样品测定其峰面积,结果见表1。

表1 标样乙醛含量与面积对照表

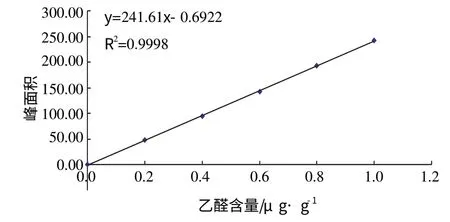

从表1 可以看出,5 个标准样品其峰面积均随着含量的增大而增大,以其样品含量及峰面积绘制标准曲线如图2 所示。从图2 可以看出,乙醛含量与峰面积存在着一定的线性关系,且该曲线的线性及相关系数完全符合标准曲线的绘制要求。

2.1.2 标准曲线的验证

为了验证该曲线的适用性,我们采用加标回收的方法进行验证,结果如表2 所示。

图2 乙醛含量的标准曲线

表2 加标回收数据分析表

从表2 可以看出,加标回收试验证实了该曲线的加标回收率整体上在98%左右且平行性较好,达到预期的效果。

3 乙醛测量的影响因素分析

3.1 样品量的确定

该分析方法采用的是气相色谱的外标法,方法简便,但对进样量要求较为准确,要严格确保在与标准物相同的情况下进行,否则会造成分析误差,得不到准确的分析结果。因而称样量要精确至0.001mg,必要时可按式(1)进行结果修正:

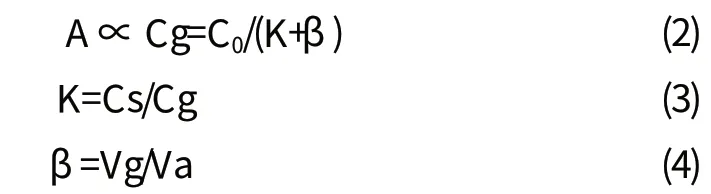

顶空技术是用气相色谱测定处于密封系统中、热力学平衡状态下的液体或固态样品在气相中的挥发组分,由此间接测定原始样品中该组分的含量。其原理可用数学关系式表示如下:

其中:A 为组分峰面积;Cg 为组分在气相中的浓度;C0为组分原有浓度;Cs 为组分在样品中的浓度;Vs 为顶空瓶中的样品体积;K 为组分的顶空分配系数;β 为相比。

由于顶空测定的准确度与样品在顶空瓶中的气-固或气-液两相的平衡有关,因此测定时要求顶空瓶中样品的两相比要合适,否则会影响测定结果的准确性。为了确定最佳的称样量,进行了对比试验,结果发现称样量在0.5 1.0g 时,测定的平行性较好(即β 为20 40),而称样量过高和过低平行性都较差,与标准值也有误差。

由于顶空技术是根据热力学平衡的原理,同时顶空测定多采用外标法定量,在确定了称样量之后,加入的低浓度标准样品的体积应与样品的体积一样,即保持β 值恒定,否则会带来方法误差。

3.2 PET 颗粒度对乙醛含量的影响

在测定PET 聚酯切片的时候,首先要将PET 聚酯切片粉碎成颗粒,然后再称量装入顶空瓶中进行测定。用仪征化纤股份公司生产的瓶级国家标准切片进行测定,我们发现样品的颗粒度对测定结果存在较大的影响,具体如表3 所示。

表3 不同颗粒度的乙醛含量

从表3 的数据可以发现,随着颗粒度的减小,乙醛含量测定值增大,这是由于小颗粒度的乙醛较容易释放。小于0.45mm 的颗粒测定结果与标准值比较接近,但因为其颗粒度无具体数值,实际颗粒度的范围较大,所以测定的误差较大。因此,最佳的颗粒度范围为0.45 0.60mm,以提高分析的准确度。

3.3 空瓶中加入氮气对结果的影响

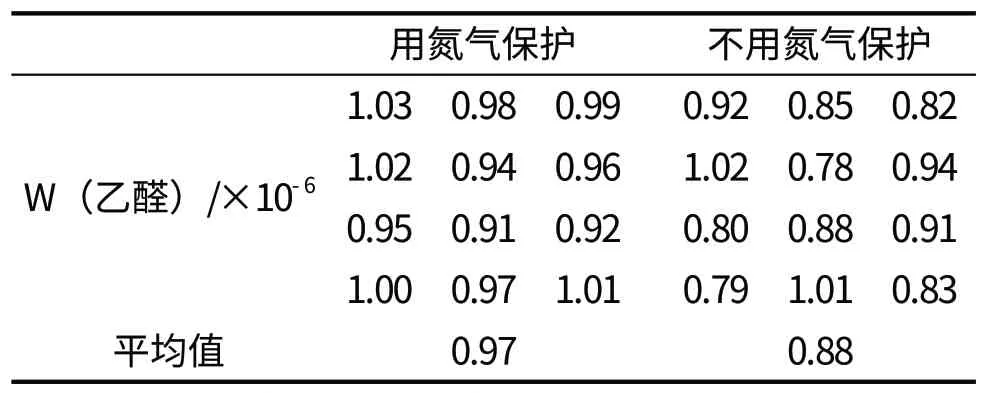

在将样品加入顶空瓶的过程中,顶空瓶是否充入氮气对测试结果也有一定的影响。为了了解其影响程度,分别对用氮气保护和不用氮气保护测定的乙醛含量结果进行对比实验,结果如表4 所示。

表4 有无氮气保护对乙醛含量的变化

从表4 可以看出,不用氮气保护的测试结果比标准值低9%,且平行度较差,相对误差较大。这是因为不采用氮气保护进行测量,空气中的氧气会将乙醛进一步氧化,使得测定值较标准值整体偏低,相对误差也相应增大。

3.4 液氮在样品处理过程中对结果的影响

测试过程中发现,在将样品粉碎的过程中,是否用液氮对样品进行保护对最终测得的乙醛含量也有一定的影响。为了确定影响的程度,进行如表5 的对比试验。

表5 是否用液氮保护样品的测定结果

从表5 的对比试验可以看出,采用液氮保护粉碎的测试结果与标准值一致,不用液氮保护粉碎测试的结果比标准值低,且平行度较低。这是因为不采用液氮保护进行粉碎,由于粉碎时会产生热量,乙醛会挥发掉一部分,因此测试较正常值偏低,相对误差也相应增大。

4 仪器条件对乙醛含量的影响

4.1 顶空进样器的加热时间

聚酯切片的测试需要进行粉碎后在一定的温度下加热一定时间,使样品中的部分乙醛挥发出来,因此加热温度和时间对测定结果有很大的影响。对样品的加热时间,不同的方法标准规定的不同。本实验就同一标准样品,在同一温度(160℃)条件下,分别加热30、60、90min 后进行测定,其测定结果如表6 所示。

表6 加热时间对乙醛含量的影响(加热温度为160℃)

从表6 中的测定数据可以看出,在一定的温度下,加热时间长,切片中的乙醛测定的结果增加,并且加热30min 与加热60min 测定结果相差很大,但加热90min 测定结果与加热60min 测定的结果相差较小,说明加热到60min 后,样品中挥发出的乙醛气体已经趋于平衡状态。

固定加热时间为60min,分别在80、100、120、160、180℃的加热温度条件下进行测试,其醛含量测得的结果如表7 所示。

4.2 顶空进样器加热温度对乙醛含量的影响

表7 加热温度对乙醛含量的影响

从表7 的数据可以看出,在相同的加热时间里,加热温度升高,切片乙醛含量测定结果增大,但加热温度过高,容易损坏顶空加热设备,所以目前国内外的标准中均规定了加热温度为160℃,这是行业内比较常用的合理加热温度。

5 结论

综上所述,顶空气相色谱法测定PET 聚酯切片中乙醛含量较精准的测试条件为:称样量0.5 1.0g,切片粒径0.45 0.6mm,粉碎过程中用液氮保护,顶空瓶充入氮气,顶空热平衡时间为90min,热平衡温度为160℃。

[1] 武杰,庞增义.气相色谱仪器系统[M].北京:化学工业出版社,2007.

[2] GB/T 17931-2003,瓶级聚酯切片[S].

[3] 李德宏,王建娥.PET 固相缩聚切片中含量的测定[J].仪化科技,1990.