水下冲动式涡轮机斜喷管设计新方法

蒋 彬,罗 凯,高爱军,封启玺,伊进宝

(1.西北工业大学 航海学院,陕西 西安,710072;2.中国船舶重工集团公司 第705研究所,陕西 西安,710072)

水下冲动式涡轮机斜喷管设计新方法

蒋彬1,罗凯1,高爱军2,封启玺2,伊进宝2

(1.西北工业大学 航海学院,陕西 西安,710072;2.中国船舶重工集团公司 第705研究所,陕西 西安,710072)

为改进水下部分进气冲动式涡轮机斜喷管的设计,考虑实际过程中喷管内部的流动损失及出口气流的偏角、涡轮动叶栅的压降损失和余速损失,提出了一种斜喷管的设计新方法,并用数值方法进行了合理性检验。较传统方法而言,采用新方法设计出的斜喷管对应的涡轮内效率提高了5% 左右,且涡轮机出口静压更接近设计背压。该方法可为水下涡轮机斜喷管设计提供参考。

冲动式涡轮机;斜喷管;设计方法;内效率

0 引言

水下航行器用涡轮机具有功率大、运转平稳、机械振动小、结构简单等优点。受制于喷管和动叶栅的装配要求,水下涡轮机喷管出口为斜切型。设计者一般根据直喷嘴的设计方法完成水下涡轮机用斜喷管的设计[1]。

目前公开的文献中,Kiely等设计了输出功率2 kW的纯冲动式部分进气微型涡轮,并详细介绍了斜喷管结构参数及涡轮的实验参数[2];伊进宝等对鱼雷燃气涡轮机斜喷管内流场进行了数值模拟计算,研究了喷管气动特性随膨胀比的变化关系[3];孙利清等提出了用直喷管计算斜喷管性能的“当量喷管法”[4];Lilley对航天用斜喷管的几何外形进行了优化设计,在满足最佳膨胀比的前提下缩短了喷管的尺寸[5];郭兆元等通过仿真分析了部分进气涡轮叶栅内流动状况、总压损失、叶片气动载荷和温度载荷[6];韩勇军等采用理论分析与经验公式相结合的方法,建立了内效率的数学模型[7];张方方等考虑了工质绝热指数随温度的变化以及喷管内气流摩擦、涡旋对工质的加热作用,建立了变工况汽轮机喷管、动叶栅以及涡轮级能量损失的计算模型[8]。

从以上文献来看,关于水下航行器用斜喷管设计方法的研究相对较少。传统的斜喷管设计方法没有完全考虑实际过程中的气动损失及余速损失,直接用设计背压对喷管进行设计,这会导致叶栅出口压力高于设计背压,从而降低喷管效率。为此,文章将考虑喷管内部的粘性损失、喷管出口气流的偏角损失、叶栅中的压力损失及余速损失对喷管性能的影响,探索一种水下涡轮机用斜喷管的设计新方法,为斜喷管的优化设计提供参考。

1 设计方法

部分进气涡轮机由斜喷管和动叶栅组成,如图1所示。斜喷管将高温、高压工质的内能转化成动能,高速工质以一定角度吹向叶轮,使叶轮高速旋转,将工质动能转变为叶轮旋转机械能。

图1 纯冲动式部分进气涡轮机示意图Fig.1 Schematic of an impulse partial air inlet turbine

传统的斜喷管设计方法认为叶栅前后的压力不变,且忽略了叶栅前后的压差,因而直接用背压和燃烧室压力之比求得喷管出口速度,然后确定喷管尺寸。实际过程中,由于内部气动损失及余速损失的存在,纯冲动式涡轮叶栅前后仍存在压差。因此,传统的设计方法会导致叶栅出口压力高于设计背压。此外,实际过程中喷管出口气流角度也会稍大于喷管斜切角。为此,文中首先求出动叶栅出口速度,然后求得叶栅出口的静压,最后基于此静压和燃烧室压力之比求出喷管的面积比,完成斜喷管的设计。下面给出蒸汽涡轮用斜喷管的设计步骤。

步骤1:求解动叶栅出口速度

由蒸汽表查得:喷管入口水蒸气的比焓hc,比熵sc。在激波不进喷管内的前提下,喷管中的膨胀过程视可为定熵过程,进而查得喷管出口水蒸气的温度Tno和比焓hno。

喷管出口的理论速度为

取定喷管速度系数φv,其值可由试验或计算流体力学(computational fluid dynamics,CFD)方法测得,则喷管出口的实际速度可表示为

实际过程中,由于斜切部分的壁面缺失会导致出口气流的偏转,为此,根据经验对出口气流的方向进行δ=1~2°的修正,实际出口气流角αia=αi+δ。

由动叶栅速度三角形可知,气流进口相对速度为

其中,涡轮中径处周向线速度u=πndm/60。

出口相对速度为

其中,Ψ为工作叶片速度因数,可由以下经验公式求得[1]

其中,βo为叶片安装角,由速度三角形可知

涡轮级出口绝对速度为

步骤2:求解动叶栅出口静压

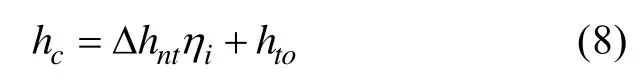

喷管入口的比焓hc,一部分在涡轮级中转化为轴功,另一部分为乏汽比焓hto,并最终排出涡轮级,其能量关系为

其中,喷管中的理论比焓降可表示为

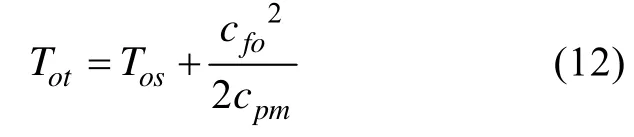

化简得到涡轮级出口乏汽总温

其中,cpm为平均定压比热容,可表示为

由乏汽总温Tot和静温Tos的关系有

得到涡轮级出口乏汽静温

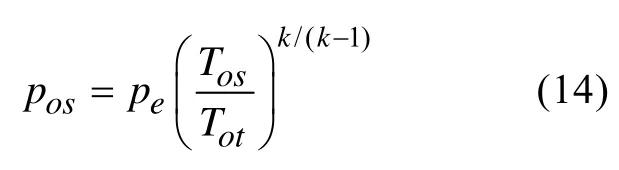

由等熵膨胀过程可得,叶栅出口乏汽静压为

工质的定熵指数k可由下式求解

其中,Rg为气体常数。

每个品种为1个处理,共8个处理,各处理随机区组排列。每处理占1畦,畦长37.5米,宽4米,占地150平方米,重复2次,共300平方米。试验共占地3.15亩。播种密度为18~20万苗/亩。

步骤3:假定喷管个数确定喷管尺寸

假定喷管个数为Z,考虑流量损失后,喷管喉部面积为

其中,φm为流量系数[8],可表示为

喷管出口最大截面直径(如图1所示,即过斜喷管出口前端点垂直于喷管轴线的平面直径)为

其中,Ba为喷管的设计压比

斜喷管的最小出口直径

步骤4:调整喷管个数

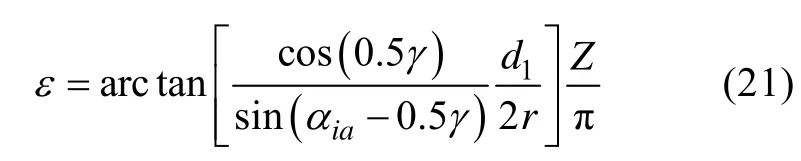

结合式(18)可得叶栅的部分进气度为

在加工允许的前提下,应该适当增大喷管个数,增大涡轮的部分进气度,从而减少部分进气度损失。

上述方案是针对蒸汽涡轮而提出的,对于燃气涡轮,可根据喷管进出口能量守恒计算出工质离开喷管时的理论速度cft见式(22),其余步骤可参照上述方案。

2 设计方法的验证

文中采用CFD方法结合设计实例对上述设计方法的合理性进行检验。首先,给出一组设计指标,根据上述方法设计出斜喷管并建立CFD仿真模型。然后,为检验CFD方法的可靠性,对文献[2]中的涡轮进行CFD仿真,将仿真结果和文献的试验数据进行对比。最后,用经检验的CFD方法对所设计的涡轮进行合理性验证,并将仿真所得内效率和设计内效率进行对比。

2.1设计实例

为验证上述设计方法,参考Kiely等设计的涡轮[2],给出一组蒸汽涡轮的设计指标,见表1。速度系数取为0.93,定熵指数取为1.29,平均定压比热容为1797J/(kg·K)。

表1 涡轮机设计指标Table 1 Design indexes of a turbine

由上述设计方法求得喷管有效排气直径后,可根据动叶栅的经验设计方法[1-2]得出叶栅的叶高、叶宽、截距、叶片边缘厚度和叶片数,最终的涡轮机几何参数见表2。

利用Gambit软件进行涡轮3D网格划分,采用多重参考系MRF模型解算。喷管和叶栅装配的轴向间隙为0.4 mm,叶片顶部和机匣的单边径向间隙为0.2 mm。最终的整体网格划分及边界条件设置如图2所示,总网格数为50×104。喷管与叶栅的局部放大网格如图3所示。

表2 涡轮机结构参数Table 2 Structural parameters of a turbine

图2 3D计算流场的网格划分及边界条件Fig.2 Meshing and boundary conditions of 3D computational field

图3 喷管和叶栅流道的网格划分Fig.3 Meshing of the nozzle and cascade channel

2.2仿真模型的检验

为检验仿真方法的可靠性,文中对Kiely等设计的微型涡轮[2]进行了仿真。该涡轮的输出功率为2 kW、轮盘直径约25 mm、转速43.5×104转、部分进气度为0.32、膨胀比为60、喷管个数5个。

由表3可知,仿真结果与文献参数基本一致,误差在5%以内,说明文中所采用的涡轮CFD仿真方法基本可行。差别产生的原因主要在于仿真模型与检验模型的结构差别,如轴向和径向间隙。此外,仿真所用算法对微型低雷诺数涡轮的仿真也会存在误差[9]。

2.3方法合理性验证

为检验文中提出的新型方法的合理性,结合上文已验证的CFD方法,建立了3种不同喷管模型。模型1:不考虑动叶栅内部的压降损失和叶栅出口的动压损失,具体设计方法参见文献[1]。模型2:采用上述新方法设计出的喷管,其喷管出口最大截面面积要比采用传统方法设计出的喷管(模型1)大1.2倍。模型3:将模型2的喷管出口截面面积放大1.2倍。3种模型的喷管喉部直径保持相同,出口面积依次增大,对应的叶栅尺寸也按比例放大,仿真结果见表4。

表3 仿真结果和文献参数的对比Table 3 Comparison between simulation and experimental results

表4 不同喷管出口对应的涡轮机性能Table 4 Performances of the turbines with different nozzle outlets

由上表可知,采用新型设计方法设计的喷管(模型2)所对应的涡轮机内效率最高,且更接近涡轮机的设计内效率,而高于或低于此设计值的涡轮机内效率都有所降低。因此论证了新型斜喷管设计方法的合理性。此外,模型2的叶栅出口静压和设计背压更接近,也反映了设计方法的合理性。

3 结束语

为改进水下航行器用斜喷管的设计,文章考虑了实际过程中斜喷管出口工质的偏转、纯冲动式涡轮动叶栅中的压降损失和余速损失,推导出叶栅出口静压计算公式,提出了一种斜喷管的设计新方法。结合数值仿真的方法对设计方法的合理性进行了检验。对比传统的设计方案,采用新方法设计出的喷管对应的涡轮机内效率提高了5%左右,且叶栅出口压力更加接近环境背压。

[1]赵寅生,钱志博.鱼雷涡轮机原理[M].西安:西北工业大学出版社,2002.

[2]Kiely D H,Moore J T.Hydrocarbon Fueled UUV Power Systems[R].Applied Research Laboratory.The Pennsylvania State University.IEEE.2002.

[3]伊进宝,赵卫兵,师海潮,等.鱼雷涡轮机斜切喷管内流场数值模拟[J].鱼雷技术,2010,18(3):223-227.

Yi Jin-bao,Zhao Wei-bing,Shi Hai-chao,et al.Numerical Simulation of Flow Field in Scarfed Nozzle of Torpedo Turbine[J].Torpedo Technology,2010,18(3):223-227.

[4]孙利清.斜切喷管性能计算[C]//2000年全国固体火箭发动机设计技术学术交流会议集,2000.

[5]Lilley J S.Optimum Geometries for Scarfed Perfect Nozzles[J].Journal of Propulsion and Power,1991,7(4):586-592.

[6]郭兆元,曹浩,赵卫兵.纯冲动式鱼雷涡轮机动叶栅超音速流动数值仿真[J].鱼雷技术,2013,21(1):43-47.

Guo Zhao-yuan,Cao Hao,Zhao Wei-Bing.Numerical Simulation of Supersonic Flow Field in Rotor Blade Cascade for Impulse Torpedo Turbine[J].Torpedo Technology,2013,21(1):43-47.

[7]韩勇军,杨赪石,彭博.涡轮机动力系统变工况过程内效率建模与仿真[J].鱼雷技术,2009,17(5):58-62.

Han Yong-jun,Yang Cheng-shi,Peng Bo.Modeling and Simulation of Inner Efficiency in Non-Design Condition for Torpedo Turbine[J].Torpedo Technology,2009,17(5):58-62.

[8]张方方,张振山,梁伟阁,等.水下蒸汽涡轮发动机变工况热力特性数值分析研究[J].兵工学报,2014,35(9):1466-1472.

Zhang Fang-fang,Zhang Zhen-shan,Liang Wei-ge,et al.Numerical Analysis on Thermal Characteristics of Underwater Stream Turbine in Non-Design Condition[J].Acta Armamentarii,2014,35(9):1466-1472.

[9]伊进宝,乔渭阳,王占学.低雷诺数涡轮叶栅损失的实验与数值模拟研究[J].西北工业大学学报,2005,22(5):550-553.

Yi Jin-bao,Qiao Wei-yang,Wang Zhan-xue.Experimental and Numerical Investigation of Loss in Turbine Cascade with Low-Reynolds Number[J].Journal of Northwestern Polytechnical University,2005,22(5):550-553.

(责任编辑:陈曦)

New Design Approach of Scarfed Nozzle in Underwater Impulse Turbine

JIANG Bin1,LUO Kai1,GAO Ai-jun2,FENG Qi-xi2,YI Jin-bao2

(1.School of Marine Science and Technology,Northwestern Polytechnical University,Xi′an 710072,China;2.The 705 Research Institute,China Shipbuilding Industry Corporation,Xi′an 710075,China)

Considering the inner flow loss of nozzles,the deflection of the outlet flow,the pressure loss and leavingvelocity loss of turbine cascades,a new design approach of the scarfed nozzle is presented for an underwater partial air inlet impulse turbine to modify the conventional design approach.The feasibility of the present approach is verified by numerical simulations.Compared with the conventional design approach,the inner efficiency of the modified turbine is raised by about 5%,and the outlet static pressure is closer to the designed back pressure.The present design approach may provide a reference for the design of turbine′s scarfed nozzles.

impulse turbine;scarfed nozzle;design approach;inner efficiency

TJ630.32

A

1673-1948(2015)04-0296-05

2015-05-26;

2015-06-08.

国家自然科学基金项目资助(51409215);中央高校基本科研项目资助(G2015KY0102).

蒋彬(1991-),男,硕士,主要研究方向为水下涡轮机的设计与仿真.