35 t/h冲天炉熔炼工艺优化研究

于子海,李孝艳,杜纪柱,乔进国

(潍柴动力(潍坊)铸锻有限公司,山东潍坊 261199)

35 t/h冲天炉熔炼工艺优化研究

于子海,李孝艳,杜纪柱,乔进国

(潍柴动力(潍坊)铸锻有限公司,山东潍坊 261199)

研究了焦炭质量、底焦层焦、送风量、风速、热风温度等对35 t/h长炉龄热风水冷富氧冲天炉的影响。通过近几年的工艺优化实践,在最佳工艺参数条件下,35 t/h冲天炉熔炼稳定性提高。35 t/h 冲天炉在两班制生产条件下,铁液出炉温度1 500~1 550 ℃,铁液化学成分稳定,能够满足材质为HT250、HT300柴油机气缸体、气缸盖的生产要求,适合于大批量连续生产。

铁液质量;温度;化学成分;熔炼工艺

高的出铁温度和稳定的铁液化学成分是铸铁熔炼的控制重点,大型冲天炉熔炼中如何提高铁液温度及化学成分稳定性是工艺人员一直在解决的问题。有研究表明工业发达国家的冲天炉,无论冷风、热风,无论功率小至5 t/h还是大至100 t/h,无论是生产灰铸铁、球墨铸铁还是合金铸铁,只要是生产HT250牌号以上的铸铁,铁液温度皆必须达到1 500~1 550 ℃。1 500~1 550 ℃的铁液温度不仅是铁液质量的指标,也是获得铸件材质高性能的基础[3]。我公司2007年引进的美国EC&S公司的热风富氧水冷35 t/h冲天炉具有节能环保的特点,在应用中不断的优化工艺,达到了出铁稳定、铁液质量优质的特点。本文根据笔者多年的熔炼工艺工作,从工艺优化方面分析如何提高35 t/h冲天炉铁液化学成分及温度稳定性。

1 35 t/h冲天炉的主要结构

35 t/h热风水冷冲天炉主要可以分为如下几个系统:控制系统、炉体系统、配料及加料系统、换热系统、冷却水系统、送风系统、尾气冷却系统、除尘系统、紧急供电系统。既能利用冲天炉引出的余热提高冲天炉供风的风温(达450~550 ℃), 又能去除冲天炉排放出的烟气中的尘粒, 保护环境; 同时采用集散型控制系统控制、显示、管理热工参数和工艺参数, 充分发挥了该热风冲天炉的技术经济效果。35 t/h 热风冲天炉化铁的关键部位是冲天炉炉体, 其形状为直筒型。35 t/h冲天炉与炉前2台80 t工频保温电炉直连双联熔炼,实现与两条造型线良好配合,保证冲天炉连续熔炼,用于大批量连续生产HT250、HT300材质的柴油发动机气缸体、气缸盖等铸件。

2 焦炭的影响

35 t/h冲天炉与普通冲天炉一样存在三个主要的过程,即底焦燃烧、热量传递,其中底焦燃烧是传热、传质、冶金反应进行的基础[1]。合适的层焦量补充底焦的燃烧。

2.1焦炭质量

焦炭是冲天炉熔炼炉料基本的热量来源,又是热交换中最重要的供热源。焦炭的成分、块度、强度、反应性和孔隙度的影响决定了冲天炉各项技术指标和铁液质量的好坏。因为焦炭是铁液增碳的唯一来源,决定了铁液质量及温度的稳定性,因此,必须严格控制焦炭质量。焦炭主要技术参数见表1。

表1 焦炭技术要求

焦炭固定碳含量越高,阻碍燃烧反应和影响铁液吸热的灰分就越少,发热量就越大,因而有利于提高炉气最高温度,加强焦炭对铁液的热传导,有利于铁液过热。采用固定碳高的焦炭,是提高铁液温度的一条重要途径。同时焦炭要求具有高强度,防止下落过程中破碎。不能保证焦炭适中的块度、较高的反应能力和气孔率,会降低炉气温度,不利于炉料预热,铁液温度较低。

焦炭块度过小,燃烧反应加速,氧化带缩短,还原带扩大,加以此时氧化带内还原反应发展较快,致使高温区域短,炉气最高温度较低,预热带内炉温低,不利于炉料预热。另外,小块焦炭对送风阻力大,空气难于深入炉中心,炉壁效应加剧,特别是直筒型冲天炉更严重,对铁液过热不利,铁液温度较低,铁液氧化严重,铁液质量差。同时,铁液与焦炭的接触面积增加,铁液增碳大。焦炭块度过大,燃烧速度慢,虽然还原反应受到了一定的抑制,但燃烧反应慢,燃烧高温区域不集中,炉气最高温度低,也不利于铁液的过热。只有块度适中的焦炭,燃烧速度适中,炉气温度较高,高温区长,有利于铁液的过热。为保证焦炭块度的适中,对不合格焦炭我们采用筛选机进行筛选,如图1。

图1 筛选机

2.2底焦层焦

底焦高度和吹炉控制关系到冲天炉能否正常出铁及后续熔炼的稳定。冲天炉底焦分为装炉底焦和运行底焦,装炉底焦不仅影响开炉初期熔化状态,且影响冲天炉后续熔炼的稳定。35 t/h冲天炉装14~16批料满炉,每批铁料的质量为3 500 kg,若装炉底焦高度偏低或由于吹炉时间过长导致底焦匮乏,层焦量不足以补充底焦消耗,冲天炉运行半个小时后铁液碳含量迅速下降,热风温度降低,需补充接力焦,此时的接力焦在一个小时后起作用,冲天炉开风熔化的前一个半小时为降低底焦燃烧速度需降低送风量,这期间熔化的铁液温度较低,硅锰的烧损严重,铁液质量较差。装炉底焦高度严重不足时,导致铁液氧化严重,铁液流动性差,熔渣粘稠而堵塞过桥,打不开出铁口等故障,恶化操作。如补充接力焦过多导致冲天炉后续的熔化过程中运行底焦过高,过热区增大铁液增碳高,铁液碳含量过高,严重时超出工艺要求,影响正常生产。运行底焦的控制通过合适的层焦量保证,应根据铁液碳含量和温度进行调整。

为保证35 t/h冲天炉的稳定运行,需控制底焦质量和底焦高度。

(1)底焦质量

我公司35 t/h冲天炉不连续生产时,可每天开炉或隔几天开炉,但炉膛中仍然留有燃烧的底焦,重新开炉前需先吹炉将乏焦燃尽,加入新焦炭吹至合适底焦高度,如装新焦炭前吹炉时间过短,乏焦未燃尽,装入新焦炭后测量底焦高度合格,但底焦乏焦过多发热值低,开炉熔化后底焦的焦炭燃烧较快,层焦量不足以补充底焦的燃烧,运行底焦偏低,铁液增碳低、温度低。为保证底焦质量,我们制定两次吹炉工艺,第一次吹炉将乏焦燃尽,加入新焦炭后吹炉至合适底焦高度,保证底焦焦炭质量。

(2)底焦高度

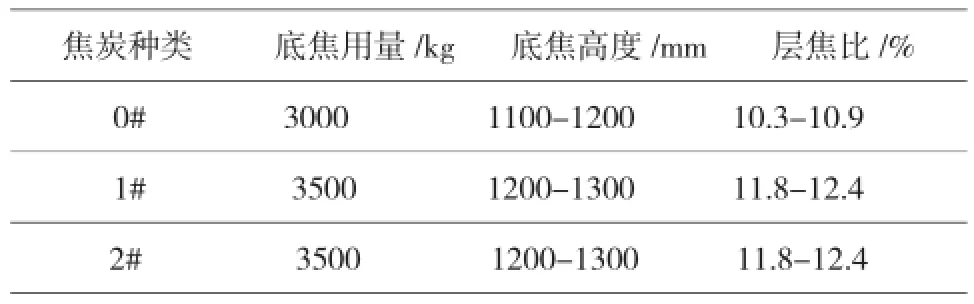

底焦高度的测量为测量3个点,取平均值作为底焦高度,底焦高度测量工具如图2所示。底焦高度应根据冲天炉熔炼条件控制,冲天炉大修开炉第一天底焦高度控制非常重要,关系着冲天炉能否正常出铁,底焦高度比平常运行控制高0.3~0.4 m,正常熔化条件下根据停炉天数选择不同的底焦高度。停炉时间越长,炉内温度越低,需较多的焦炭燃烧提高炉温,应适当提高底焦高度。不同的焦炭质量底焦高度的控制亦不同,我公司所用三种固定碳含量不同的焦炭的底焦高度及层焦控制见表2。

图2 底焦测量工具

底焦高度高于理论高度,在送风熔化时,底焦顶面的温度没有达到炉料的熔化温度,金属料必须待底焦燃烧下降至理论高度时才熔化,此时焦耗较多,熔化率较慢。另一方面,炉料得到充分预热,铁液温度提高。

底焦高度低于理论高度,则熔化带下移,金属料可能进入风口区,此时,不仅铁液温度低,而且氧化严重,甚至使炉子不能正常运行。

表2 三种焦炭最佳底焦和层焦加入量

强化底焦燃烧和适当提高底焦高度是提高过热效率的关键。当底焦高度不足时,采取降低送风量和引风,降低送风量为减弱底焦燃烧,使层焦尽快补足底焦,降低引风为减小热风的引出,保证吹入炉内的热风温度,提高炉温,保证铁液温度,降低硅锰的烧损。

3 送风影响

3.1送风量

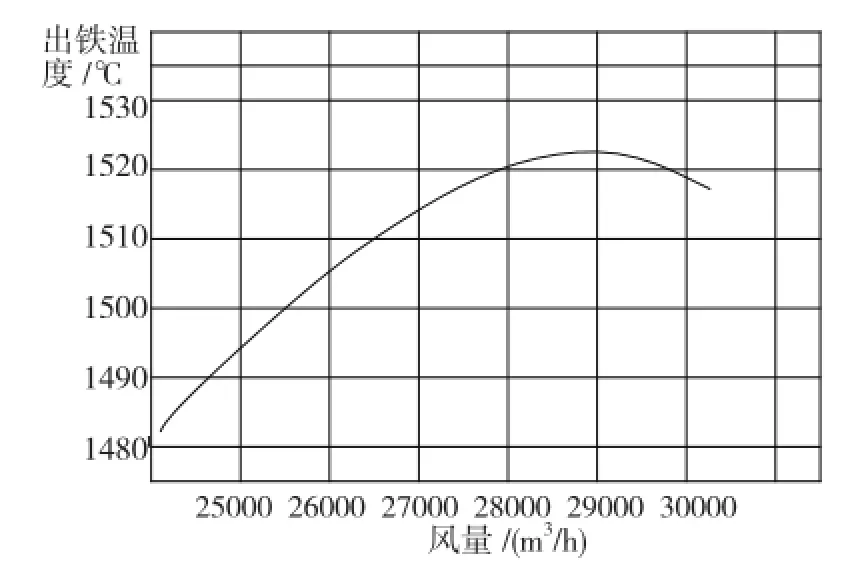

提高冲天炉的进风量,由于提高了进风速度和炉内气体的流动速度,增加了参与燃烧反应的空气量,因而会强化焦炭燃烧,扩大氧化带及高温区高度,提高炉气最高温度,从而有利于提高铁液温度。但是,送风量提高会提高燃烧速度,加快料层的下移速度,易造成炉料预热不足,熔化区下移。过热高度缩短,又不利于铁液过热。由此可见,冲天炉有一个合适风量,称为最惠风量。图3所示为35 t/ h冲天炉最惠风量网状图。

图3 铁焦比为7.8~7.9时35 t/h冲天炉风量控制图

3.2风速

提高冲天炉进风速度,可清除焦炭表面阻碍燃烧反应的灰渣,强化焦炭燃烧,提高炉气最高温度。高速空气易深入炉子中心,可改善炉内炉气与温度的分布,减少炉衬侵蚀,有利于铁液温度的提高。

我们根据35 t/h冲天炉焦炭调整风口比,装入插入式风嘴,风嘴内经由φ152.4 mm调整为φ139.7 mm,风口比由2.45%调整为2.06%,如图4,提高送风速度,从而提高出铁温度及增碳系数。

图4 插入式风嘴

4 风温的影响

高的热风温度是发挥热风冲天炉技术经济效果、体现热风冲天炉特点的主导因素[2]。提高送入炉内空气的温度,由于增加了氧化带的热量来源,可强化焦炭燃烧,提高燃烧速度和炉气最高温度,同时也缩短氧化区域。预热送风可提高炉子熔化率,降低元素烧损。

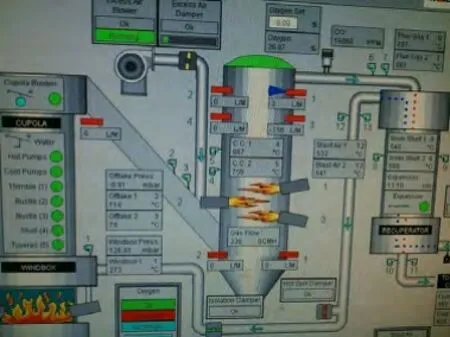

EC&S冲天炉控制界面如图5所示,在电脑显示屏观察热风温度,当热风温度低于450 ℃时,需富氧或降低引风,提高热风温度。当热风温度过高时,仪器自动关闭燃烧室烧嘴并打开喷淋水嘴喷水,降低输出的热风温度。35 t/h冲天炉热风温度控制在450~500 ℃。

图5 EC&S冲天炉控制系统

为保证35 t/h冲天炉稳定运行,优化上述工艺参数的条件下,还应制定合理的配料工艺。

5 结论

为提高35 t/h冲天炉熔炼的铁液质量,即保证铁液温度在1 500~1 550 ℃,铁液化学成分稳定,需严格控制各工艺参数,主要包括:

(1)35 t/h冲天炉熔炼需严格控制底焦质量,包括底焦焦炭质量、底焦高度、底焦吹炉工艺,根据冲天炉不同熔炼条件调整底焦,固定碳含量高的焦炭底焦高度控制低于固定碳含量低的焦炭。

(2)35 t/h冲天炉熔炼送风量和风速影响焦炭的燃烧,需选择最惠风量及合适的风口比,根据最惠风量控制图控制送风量。

(3)35 t/h冲天炉热风温度控制在450~500 ℃,有利于提高铁液温度及碳含量的稳定性。

[1] 张伯明,陆文华,孙国雄,等.铸造手册[M]. 北京:机械工业出版社,2010.11:676-678.

[2] 牛树军,于林.冲天炉熔炼高温优质铁液的实践[J].一重技术,2007(1):29-30.

[3] 马敬仲.铁液温度是生产高质量铸铁件的基础[J].现代铸铁,2011:16-17.

[4] 乔进国,李孝艳,王安家,庄肃栋.35t/h热风水冷长炉龄冲天炉及其应用[J].中国铸造装备与技术,2014(1):28-29.

亚世科化学推出ECOCURE™ BLUE技术

铸造厂不断努力的目标不仅是要降低铸造工艺中的排放,同时还要优化他们的附加价值。在维持或提高其性能的同时降低排放的一个重要手段便是冷芯盒粘合剂体系。亚世科化学新的ECOCURE™BLUE技术不仅能保证绝佳的性能,还为铸造厂提供了重要的环境优势。

到目前为止,冷芯盒体系,包括ECOCURE™ 高效或ECOCURE™无溶剂技术等先进的冷芯盒体系仍在安全资料表里被列为危险品。现在,亚世科化学推出了ECOCURE™ BLUE,世界上首例冷芯盒组份1中不包含任何包装法规规定有害物质的产品。因此,ECOCURE™ BLUE必将为创建一个更加健康安全的工作环境作出巨大的贡献。

在铸造厂中,基本有两个过程会导致排放。制芯工段的蒸发过程和浇铸、冷却和除芯时的分解过程。ECOCURE™ BLUE的挥发性有机化合物含量非常低,根据欧洲标准甚至可被视为不含挥发性有机化合物。而且,新技术所含的游离酚和不可测的游离甲醛少于1%,是制芯工段排放量最低的冷芯盒体系。

在浇铸、冷却和落砂过程中,基本上有两种排放:BTX和苯酚排放。BTX排放很可能是来自聚氨酯热解,而不是粘合剂的溶剂。因此,要明显降低BTX排放只能通过减少粘合剂的用量并提高其效率,ECOCURE™的原理便是如此。ECOCURE™ BLUE游离苯酚含量低,因而可大大减少浇注过程中的苯酚排放。

“凭借其新的ECOCURE™ Blue平台,亚世科化学为未来几年的冷芯盒技术领域带来了一大进步,”亚世科化学首席业务拓展官员Phil Vernon说,“我们的研发团队能配制出和我们知名的高效ECOCURE™粘合剂同样性能卓越的冷芯盒粘合剂,同时大大减少其对环境的压力。”(亚世科化学 供稿)

A study on smelting process optimization of 35 t/h cupola

YU ZiHai,LI XiaoYan,DU JiZhu,QIAO JinGuo

(Weichai Power Casting & Forging Co.,LTD., Weifang 261199,Shandong,China)

Study on the effect of coke quality , coke bed, coke charge, blast intensity ,wind velocity and air temperature on the 35 t/h long-campaign Cupola with hot-blast , water-cooling and oxygen-rich. The melting stability of 35 t/h cupola rised under the condition of optimum technological parameters by optimizing the process in recent years. The tapping temperature of iron can be control in 1 500~1 550 ℃ with stable composition under the condition of two shifts production for cupola.which could satisfy the iron qualities of HT250, HT300 to produce engine cylinder blocks and cylinder heads. And it is suitable for mass continuous production.

Quality Of Iron Composition;Temperature; Composition; Smelting Process

TG243+.1;

A;

1006-9658(2015)06-0050-04

10.3969/j.issn.1006-9658.2015.06.014

2015-06-22

稿件编号:1506-976

于子海(1967—),男,技师,主要从事熔炼方面的工作.