烧结矿立式冷却装置气固传热性能分析

黄连锋,田付有,厉 青,范利武,俞自涛,武海云

(1.浙江大学热工与动力系统研究所,浙江杭州310027;2.浙江华西铂瑞重工有限公司,浙江杭州310030)

烧结矿立式冷却装置气固传热性能分析

黄连锋1,田付有1,厉 青2,范利武1,俞自涛1,武海云2

(1.浙江大学热工与动力系统研究所,浙江杭州310027;2.浙江华西铂瑞重工有限公司,浙江杭州310030)

为了分析烧结矿立式冷却装置的气固传热性能,建立一维稳态模型对料层气固传热进行计算,以回收的空气热量与空气作为评判标准,比较不同工况下的余热回收能力.采用数值迭代算法求解模型.结果表明,对于给定尺寸的烧结矿立式冷却装置和相同特性的烧结矿颗粒,烧结矿入口温度每增加10℃,空气值平均升高1.28 GJ/h;空气入口温度(环境温度)每增加10℃,空气值平均降低1.69 GJ/h;随着气料比从550到700 m3/t(标准状况下)逐渐增加,空气值增大至49.51 GJ/h后明显减小.随着空气入口温度的增加,最大空气下降,对应的最佳气料比却升高;随着烧结矿入口温度的增加,最大空气及对应的最佳气料比均升高.研究结果为生产实际中在工况改变的情况下通过调节气料比获得最大余热回收性能提供了参考.

烧结矿立式冷却;余热回收;气固传热;分析

烧结过程余热余能的回收利用,是未来钢铁工业节能的主要方向[1].作为降低烧结工序能耗的重要途径,提高烧结余热的回收率引起了研究者的广泛关注[2-3].20世纪60年代Cotton[4]发明的环式烧结冷却机,已广泛应用于生产实际中.但存在着漏风率高,余热资源回收品位低和余热只能部分回收等难以克服的弊端[5].通过借鉴干熄焦(采用惰性气体将炼铁红焦降温冷却的熄焦方法)热量回收的工艺流程,张立柱等[6-7]提出了烧结矿立式冷却装置.

对于环冷机的烧结余热回收,国内外学者通过建立传热计算模型展开了研究.Tadayuki等[8]建立了二维填充床模型研究矿料与气体间的传热特性,分析了烧结矿尺寸和初始温度带来的影响.Caputo等[9]采用一维非稳态计算模型对环冷机移动床的热量回收进行了优化.鉴于烧结矿入口温度和流速的不稳定性,Caputo等[10]基于二维非稳态气固换热模型提出了动态模拟方法对床层传热及热量回收进行分析和优化设计.张欣等[11]的一维非稳态传热数学模型重点研究了操作参数和烧结矿特性参数对环冷机冷却过程的影响.Zhang等[12]对影响环冷机的操作参数进行了分析,并采用正交试验法进行了参数优化.Liu等[13]建立二维非稳态计算模型,对不同工况下环冷机的余热回收进行能量分析和进一步的分析.

以上关于环冷机的研究集中在气固换热模型、参数对换热性能的影响和回收热量的分析3个方面.气固传热模型一定程度上仍然适应于烧结矿立式冷却装置,但从本质上看,烧结矿立式冷却过程是气固移动床逆流换热,各种操作参数对烧结矿立式冷却装置气固换热性能的影响仍亟待研究.在烧结矿立式冷却装置研究方面,董辉等[14]建立了一维稳态气固换热数值模型,通过分析方法得出气料比和料层高度是影响料层气固传热的主要因素.此外,董辉等[15]搭建了小型气固换热固定床实验台,对冷却过程的基本规律进行了实验研究.通过引入传递系数,董辉等[16]研究了冷却风量对烧结床层密度的影响.

由于对烧结矿立式冷却装置的研究较少,同时烧结矿本身结构复杂,冷却过程对冶金性能有诸多影响,目前还有诸多问题尚未解决.一些重要的操作参数(如冷却空气速度、空气入口温度等)和颗粒特性参数(如烧结矿粒度大小,孔隙不均匀性等)对传热过程的影响尚不完全清楚.烧结矿立式冷却装置余热回收工艺过程中,装置多数情况下处于稳态工况运行,同时烧结矿与空气的温度主要沿高度方向变化,径向温度变化梯度较小.本文在前人研究的基础上,参考干熄焦研究方法[17],通过合理简化,建立一维稳态移动床气固换热模型,从回收热量的“量”和“质”2个方面,采用分析方法进一步对入口烧结矿温度、入口空气温度和入口空气流量3个主要操作参数对烧结矿立式冷却装置气固换热性能的影响展开研究.

1 烧结矿立式冷却换热模型

1.1 物理模型

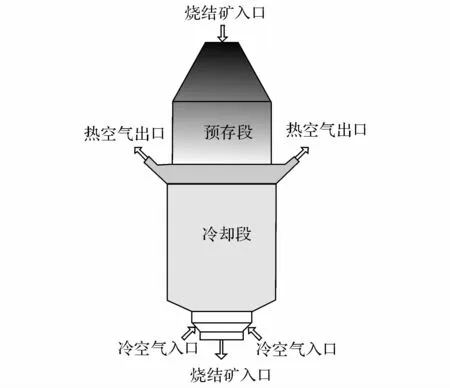

在烧结矿立式冷却装置中,烧结矿在预存段停留一段时间后,在重力作用下进入冷却段并与向上运动的空气进行逆流热交换而冷却,如图1所示.为简化换热模型,作出以下假设:

1)空气与烧结矿温度沿径向均匀分布,只考虑沿罐体高度方向的传热;

2)罐体内空气为理想不可压缩气体,遵从理想气体状态方程;

3)烧结矿为各向同性的多孔介质;

4)忽略烧结矿颗粒之间的辐射热效应与烧结矿内部导热问题,忽略壁面热损失;

5)罐体内的空气流动为单向稳态非Darcy流,传热过程稳定.

图1 烧结矿立式冷却罐体模型Fig.1 Physical model of vertically-arranged sinter cooler

1.2 数学模型

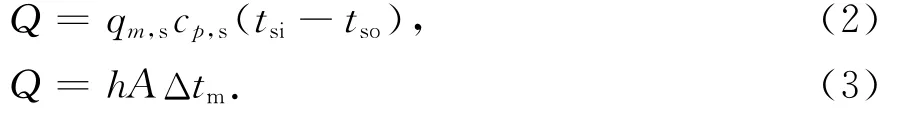

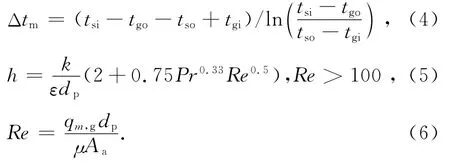

根据热平衡原理,罐体冷却段气固逆流换热方程中包括气相、固相进出口焓值变化和气固两相的对流传热(固相冷却),如下所示:

式中:Q为烧结矿与空气的换热量,W;tsi与tso分别为烧结矿的入口与出口温度,℃;tgi与tgo分别为空气的入口与出口温度,℃;qm,s和qm,g分别为烧结矿与空气的质量流量,kg/s;cp,s和cp,g分别为烧结矿与空气换热单元入口温度下的比定压热容, J/(kg·℃);A为换热面积,m2;Δtm为对数平均温差,℃,其表达式见式(4);h为烧结矿与空气之间的对流换热系数,W/(m2·℃),表达式[8]见式(5).

式中:k为换热单元入口温度下空气的导热系数,W/(m·℃);ε为烧结矿的有效孔隙率(床层相互连通的所有微小空隙总体积与床层外观体积之比);dp为烧结矿颗粒当量直径,m;Pr为换热单元入口温度下空气的普朗特数;Re为换热单元平均雷诺数;μ为换热单元入口温度下的空气动力黏度,kg/(m·s);Aa为模型冷却段截面积,m2.计算过程中空气与烧结矿的热物性参数随换热单元温度的变化而改变.

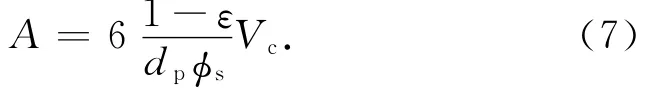

空气与烧结矿的换热面积A计算公式如下[18]:

式中:Vc表示模型单元的体积,m3;φs为烧结矿的形状因子,且0<φs<1.Hartma等[19]总结的形状因子φs与有效孔隙率ε的关系为

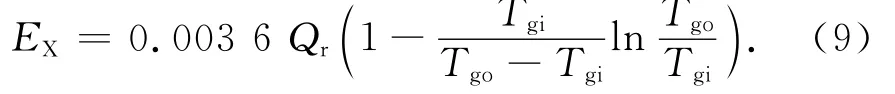

余热回收量Er用回收的空气热量Qr和回收的空气EX来评判.由于空气入口温度即为环境温度,回收的空气热量Qr以冷却段整体为换热单元采用式(1)计算,空气的比定压热容采用进出口温度平均比热.回收的空气采用如下公式计算[13]:

式中:EX为回收的空气,GJ/h,Tgi与Tgo分别为空气的入口与出口热力学温度,K.

1.3 求解方法

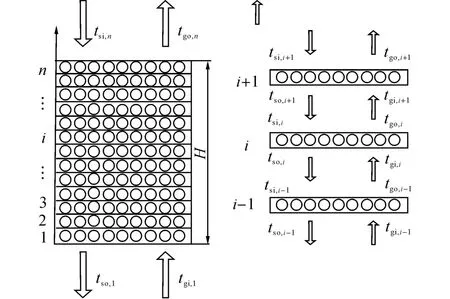

在罐体冷却段,烧结矿与空气的温度变化范围较大,其对应的热物性参数变化范围也较大.为准确计算烧结矿与空气间的换热,冷却段沿高度方向均分成n个计算单元,如图2所示.

图2 烧结矿立式冷却装置冷却段计算模型Fig.2 Computational model of sinter cooling section in a vertically-arranged sinter cooler

在计算模型中,烧结矿与空气的入口温度已知,其出口温度均未知.为了准确计算烧结矿与空气的出口温度,求解步骤如下:

1)假设一个烧结矿出口温度tso,1,计算出第一个计算单元的烧结矿入口温度tsi,1与空气出口温度tgo,1;

2)如图2所示,第i个计算单元的烧结矿入口温度tsi,i与空气出口温度tgo,i分别作为第i+1个计算单元的烧结矿出口温度tso,i+1与空气入口温度tgi,i+1,沿着高度方向依次计算得到第n个单元的烧结矿入口温度tsi,n与空气出口温度tgo,n;

3)若计算得到的烧结矿入口温度tsi,n与实际烧结矿入口温度tsi满足

则计算完毕;否则,改变烧结矿出口假定温度tso,1,直到计算的烧结矿入口温度满足式(10).此时的烧结矿与空气出口温度即为所求值.

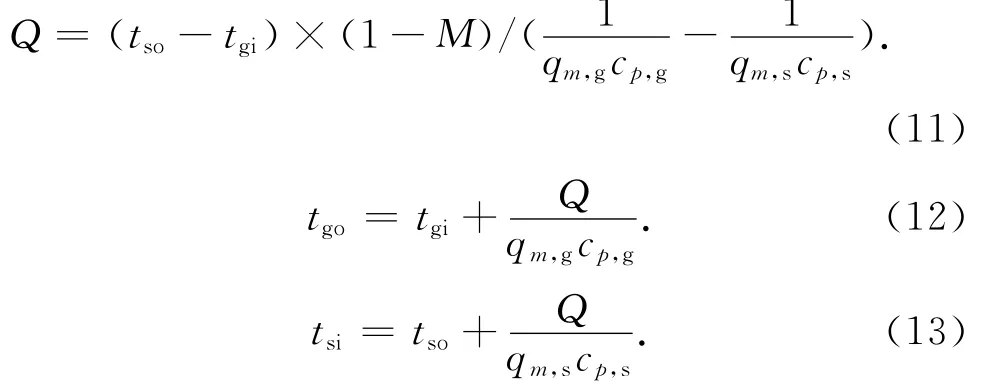

为了实现上述算法,气固逆流换热基本方程修正成以下格式[9]:

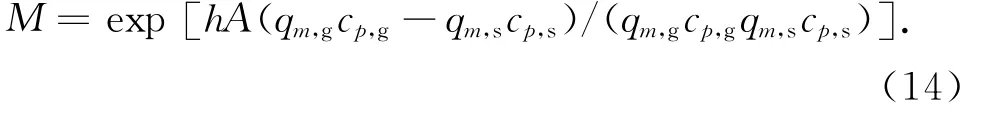

式中:M为过程参数,表达式如(14)所示:

1.4 模型验证

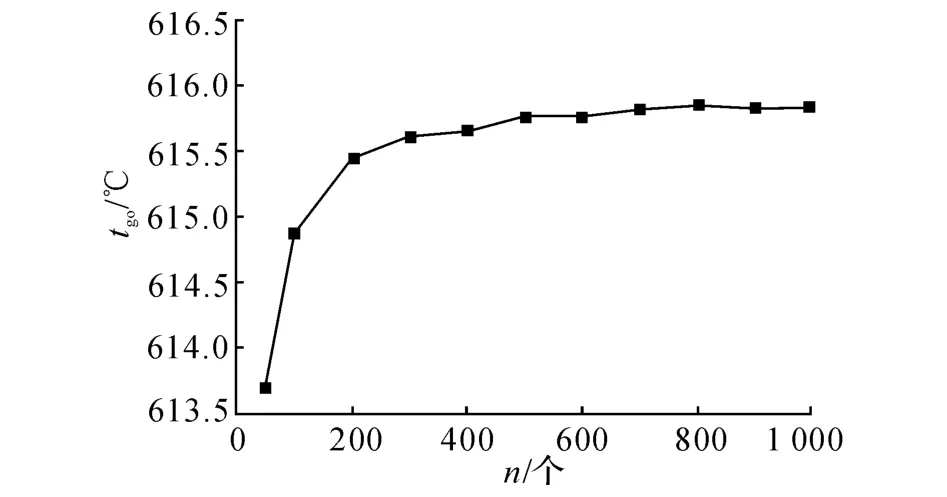

验证模型的正确性之前,首先验证计算单元数无关性.由于烧结矿和空气出口温度是本文关注的主要物理量,以下选取空气的出口温度比较不同计算单元数(50~1 000)对结果的影响.

如图3所示,随着计算单元数的增加,空气出口温度逐渐趋于稳定.当单元数从500增加到1 000时,空气出口温度的增幅小于0.02%.综合考虑计算时间与计算精度,选取单元数n=500进行计算.

图3 空气出口温度随计算单元数的变化Fig.3 Air outlet temperature at different element numbers

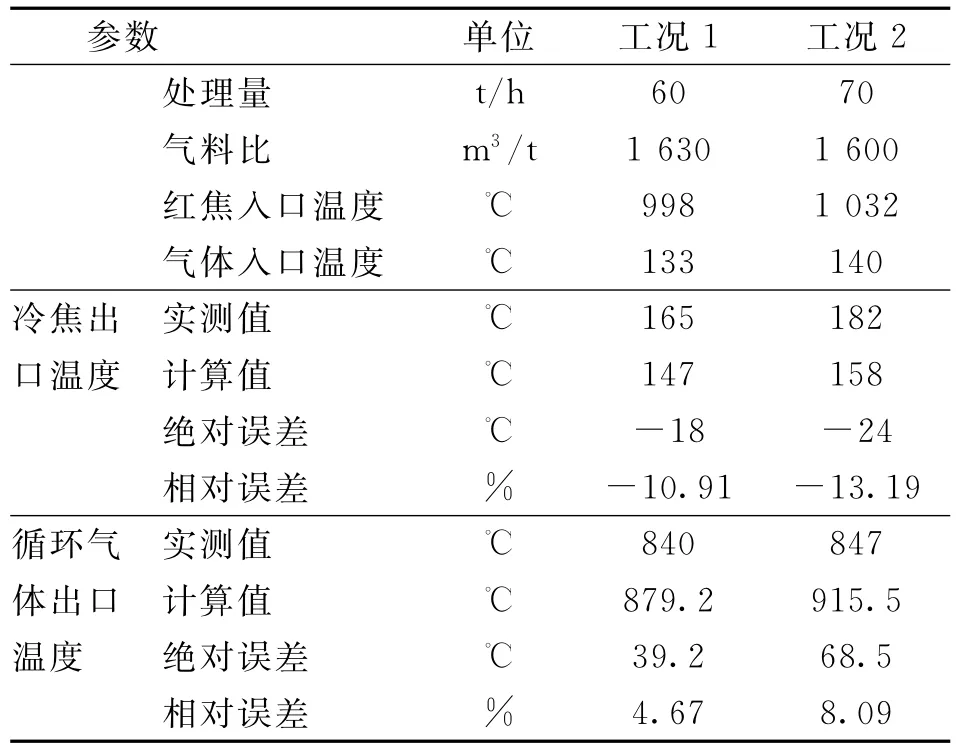

目前烧结矿立式冷却装置仍处于研究阶段,全面、准确的实验数据无法获取.鉴于干熄炉和烧结矿立式冷却装置同属颗粒余热回收中的移动床气固逆流换热方式,两者的区别在于颗粒的密度、粒度分布、导热系数和比热等颗粒特性、装置结构参数以及气固传热的温区不同.本文采用宝钢三期干熄炉较低负荷工况(工况1)和典型运行工况(工况2)实验数据进行模型验证.通过对干熄焦参数调研[17,20-21],干熄炉焦炭参数和主要设计参数如表1所示.

表1 75 t/h干熄炉焦炭参数和主要设计参数Tab.1 Coke parameters and main design parameters of 75 t/h coke dry quenching furnace

计算得到的冷焦出口温度和循环气体出口温度计算值与实测值[21]的比较见表2.可以看出,计算值与实测值的最大误差在13%左右,说明两者吻合较好,这验证了所建立模型的正确性与可靠性.

表2 75 t/h干熄炉温度的计算值与实测值[21]比较Tab.2 Comparison of calculated and measured temperatures in 75t/h coke dry quenching furnace

2 装置设计参数与物性测量

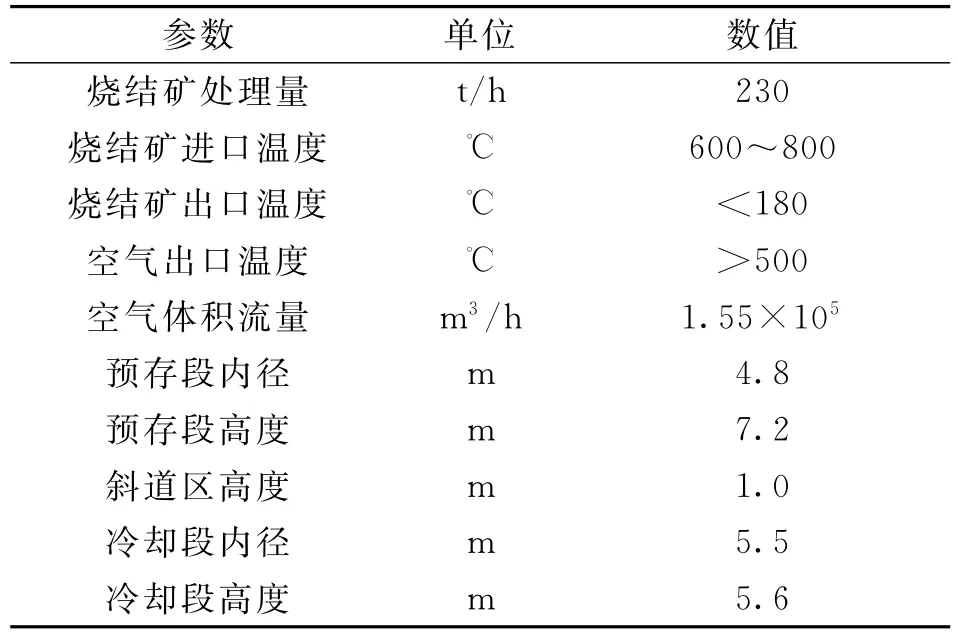

2.1 烧结矿立式冷却装置设计参数

如表3所示为烧结矿立式冷却装置设计参数,根据工艺要求,烧结矿出口温度低于180℃,空气出口温度高于500℃.表中空气体积流量均指标准状况下(p=101.325 k Pa,t=0℃)的空气体积流量.

表3 烧结矿立式冷却装置设计参数Tab.3 Parameters of vertically-arranged sinter coolers

2.2 烧结矿物性测量

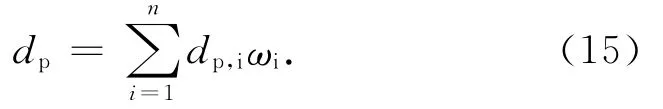

2.2.1 烧结矿粒径与密度测量 由于烧结矿粒度分布范围较大,根据标准JB/T9014.3-1999[22]对烧结矿筛分后按下式计算当量粒径:

式中:dp,i和ωi分别为不同筛分粒度下对应的平均粒径与质量分数.表观密度采用溢水法(阿基米德定律测体积法)[23]测量,堆积(容积)密度根据GB/T 14202-93[24]进行测量,有效孔隙率的计算公式为

式中:ρb为烧结矿堆积密度,kg/m3;ρa为烧结矿表观密度,kg/m3.得到烧结矿参数如表4所示.

表4 烧结矿测量参数Tab.4 The measured sinter parameters

2.2.2 烧结矿比定压热容 由于成分的不确定性与结构的复杂性,烧结矿的比定压热容目前还没有通用的图表可以查询.Tadayuki等[8]计算传热模型时假设烧结矿比定压热容恒定,其值为920 J/(kg·℃).罗远秋[25]采用的烧结矿比定压热容随温度而变化,但未注明测量方法与手段.

鉴于文献中对烧结矿比定压热容的取值差别较大,为了更好地确定烧结矿比定压热容,通过差示扫描量热仪(NETZSCH DSC 200 F3)对其进行测试.该仪器的温度为-170~600℃,灵敏度为0.1μW,通过液氮冷却使升/降温速率可达100℃/min.该实验过程均是在高纯氮气的气氛下进行,吹扫气流量为20 m L/min,保护气流量为60 m L/min.测量所用柑埚是NETZSCH的25μL铝制柑埚.实验中称量所用分析电子天平(OHAUS DV 215 CD)的精度为0.01 mg.对每个试样均称取(10±1)mg的样品密封在铝制柑埚.

鉴于实验中的烧结矿在高温下(>200℃)出现气体挥发现象,所以只能测到最高200℃对应的比定压热容.对于试样的DSC测试过程是:首先以10℃/min的速率将已密封的柑埚从室温升至50℃,并恒温8 min消除热历史.然后以10℃/min的速率将样品升温到200℃,并恒温10 min.为了检验测试结果的可重复性,每个试样均制备3个柑埚样品进行DSC测试.得到的比定压热容拟合公式如下:

式中:ts指烧结矿温度,℃.拟合公式关联系数为0.993 3.

在本文研究中所考虑参与换热的烧结矿最高温度为700℃,而所测比定压热容对应的最高温度仅为200℃,故对于式(17)的适用范围需进行拓展.如图4所示,拟合公式所得烧结矿比定压热容在700℃左右的高温区域与文献[8]和[25]中所采用的值较为吻合,说明通过该式进行外插计算得到的高温区域比定压热容值具有较好的可信度.因此,在本文的计算中不同温度下的烧结矿比定压热容均采用式(17)所预测得到的值.

图4 烧结矿比定压热容的比较Fig.4 Comparison of specific heat of sinter

3 结果分析与讨论

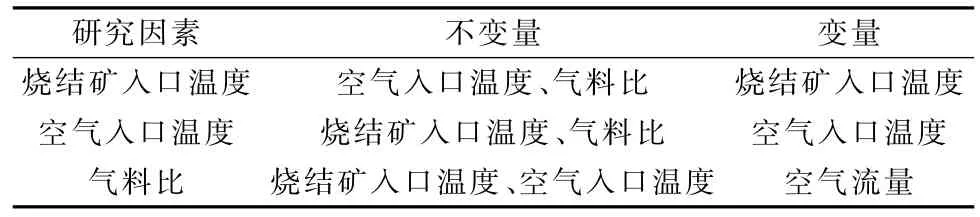

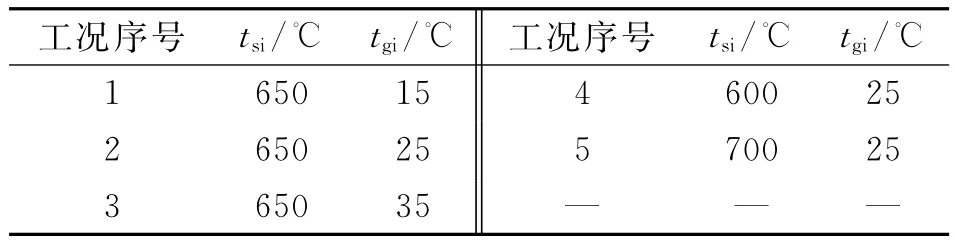

由于烧结过程受众多因素影响,因此进入冷却罐体的烧结矿温度并不恒定.另外,由于天气的影响,空气入口温度也会有所变化,而气料比是冷却过程中主要的调节参数.以下的分析中将分别讨论烧结矿入口温度、空气入口温度和气料比等因素对气固逆流传热的影响.不同影响因素下参数变化情况汇总如表5所示.

表5 不同影响因素下参数变化表Tab.5 The parameters at different influencing factors

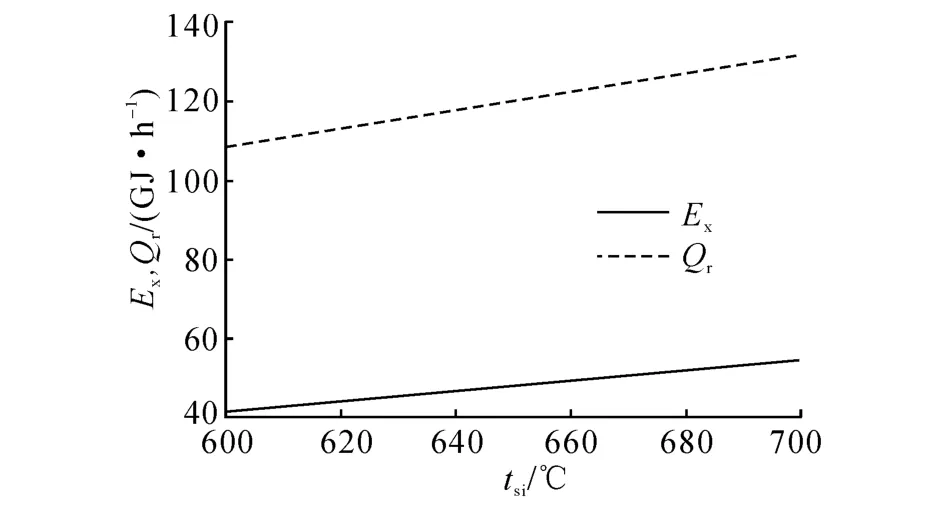

3.1 烧结矿入口温度的影响

在空气入口温度tgi=30℃,气料比为674 m3/t,烧结矿入口温度tsi分别为600、650和700℃条件下得到的空气温度沿冷却段高度H的变化如图5所示.从图中可以看出,随着烧结矿入口温度的增加,空气出口温度逐渐升高.不同烧结矿入口温度下空气温度沿高度方向的差值越来越大,这主要是烧结矿入口温度对气固换热的影响在空气升温过程中产生的累积效应在出口发展到最大,而且空气出口处不同工况烧结矿温度的差值较大的缘故.当烧结矿入口温度由600℃升高到700℃时,空气出口温度由522.5℃升高到615.7℃,提升了17.84%,烧结矿入口温度每升高10℃,空气出口温度平均升高9.32℃.

图5 不同烧结矿入口温度下空气温度随冷却段高度的变化Fig.5 Air temperature along the height of sinter cooling section at different sinter inlet temperatures

图6 回收的空气热量与空气随烧结矿入口温度的变化Fig.6 Air heat utilization and exergy at different sinter inlet temperatures

因此,在烧结矿立式冷却装置烧结矿入口温度发生上升变化的情况下,余热回收量提高.

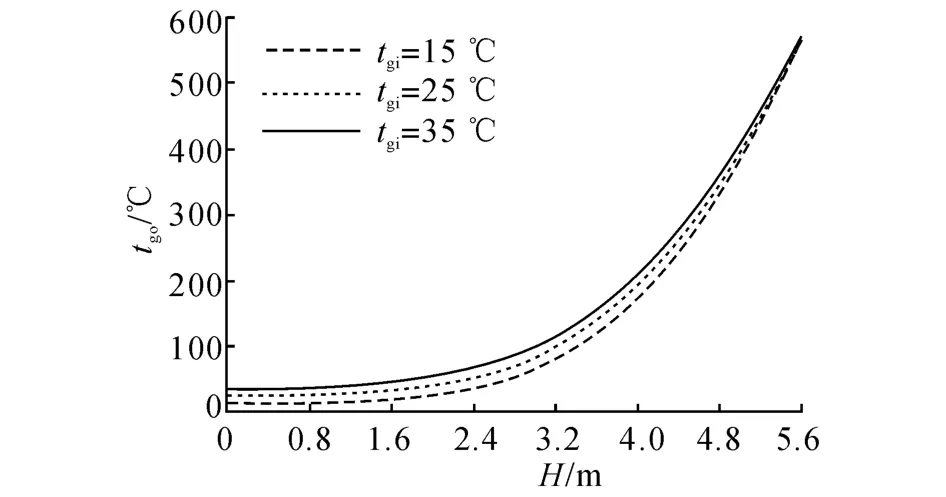

3.2 空气入口温度的影响

如图7所示为烧结矿入口温度为650℃,气料比为674 m3/t,空气入口温度分别为15、25和35℃的条件下得到的空气温度随冷却段高度的变化图.从图中可以看出,随着空气入口温度的增加,空气出口温度逐渐上升,但变化不大,空气进口温度从15℃升高到35℃时,空气出口温度从564.2℃升高到570.8℃,升高了1.17%,空气入口温度每升高10℃,空气出口温度平均升高3.30℃.

图7 不同空气入口温度下空气温度随冷却段高度变化Fig.7 Air temperature along the height of sinter cooling section at different air inlet temperatures

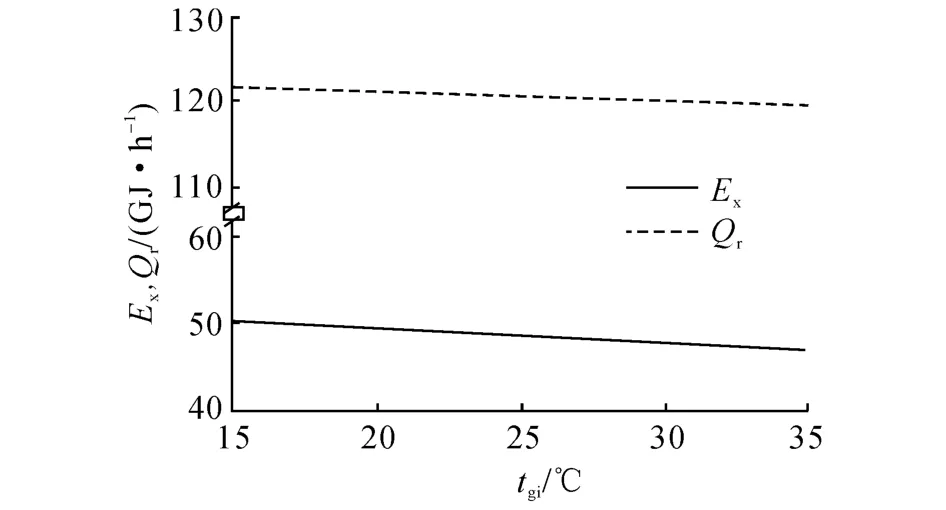

图8 回收的空气热量与空气随空气入口温度变化Fig.8 Air heat recovered and air exergy at different air inlet temperatures

因此,适当引入补充温度较低的空气,可以提高余热回收量.

3.3 气料比的影响

图9 气料比的影响Fig.9 Effect of ratio of air flow rate to sinter flow rate

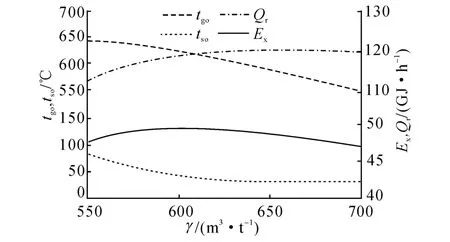

如图9所示为空气入口温度为30℃,烧结矿入口温度为650℃条件下得到的烧结矿和空气出口温度以及回收的空气热量、空气随气料比的变化.气料比(用γ表示)是指空气体积流量与烧结矿质量流量的比值.这里保持烧结矿质量流量230 t/h不变,通过调节空气体积流量改变气料比.

从图9可以看出,随着气料比从550到700 m3/t逐渐增加,烧结矿出口温度从81.1℃下降至40.1℃(对应气料比为605 m3/t)后缓慢下降,而空气出口温度从643.6℃下降到549.5℃.这是因为气料比的增加提高了烧结矿与空气的对流换热能力,降低了烧结矿与空气的出口温度.当气料比增加到605 m3/t后继续增加时,烧结矿的温度较快地降低到40.1℃后缓慢下降,回收的空气热量达到极限值120.2 GJ/h微有下降,但空气的出口温度随着流量的增加而降低,导致回收的空气则在达到峰值49.51 GJ/h后明显减小.因此,从回收的空气角度分析,对于每一种工况都存在着最佳气料比,使余热回收能力达到最高,以下对不同工况下的最佳气料比变化规律展开研究.

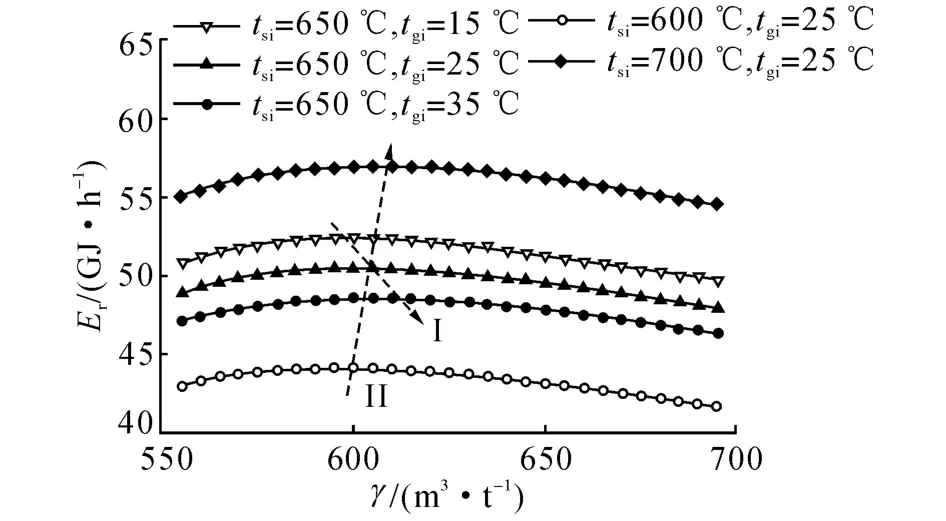

如表6所示为较低、平均和较高烧结矿入口温度(600、650、700℃)以及较低、平均和较高空气入口温度(15、25、35℃)组成的5种典型工况下的参数,如图10所示为这5种工况下不同气料比回收的空气的变化.比较1、2、3工况可知,随着空气入口温度从15℃增加到35℃,回收的最大空气从52.37 GJ/h下降到48.57 GJ/h,减小了7.26%,最大空气值对应的最佳气料比却会从600 m3/t升高到610 m3/t(如图10箭头Ⅰ所示).比较2、4、5工况可知,随着烧结矿入口温度从600℃增加到700℃,回收的最大空气从44.09 GJ/h上升到57.07 GJ/h,增加了29.44%,最大空气对应的最佳气料比从600 m3/t升高到610 m3/t(如图10箭头Ⅱ所示).烧结矿入口温度对最大空气的影响(增加29.44%)大于空气入口温度的影响(减小7.26%).

表6 不同工况下的参数Tab.6 The parameters of different conditions

4 结 论

(1)对于给定尺寸的烧结矿立式冷却装置,当烧结矿处理量和烧结矿颗粒特性一定时,单位温度增幅(10℃)下,空气入口温度比烧结矿入口温度的影响大;但由于烧结矿入口温度变化范围至少有100℃,空气入口温度变化只有20℃,烧结矿入口温度变化的整体影响却比空气入口温度大;随着气料比从550到700 m3/t逐渐增加,回收的空气热量达到极限值120.2 GJ/h微有下降,回收的空气则在达到峰值49.51 GJ/h后明显减小;

图10 不同工况下最大空气变化Fig.10 Maximum air exergy at different operating conditions

(3)对空气入口温度、烧结矿入口温度和气料比三者对回收热量和回收综合分析表明,在不同的烧结矿入口温度和空气入口温度下,可以通过调节气料比达到最佳气固换热性能,回收最大空气.研究结果为生产实际中在工况改变的情况下调节气料比达到最佳气固传热性能提供了参考.但颗粒特性对烧结矿立式冷却装置气固换热性能的影响需要进一步研究.另外,气流通过烧结矿料层的阻力和传热特性需要通过实验得到适用性好的关联式.

(References):

[1]蔡九菊,王建军,陈春霞,等.钢铁企业余热资源的回收与利用[J].钢铁,2007,42(6):1-7.

CAI Jiu-ju,WANG Jian-jun,CHEN Chun-xia,et al.Recovery of residual-heat integrated steelworks[J].Iron &Steel,2007,42(6):1- 7.

[2]姚华,盛德仁,林张新,等.炼铁伴生能源联合循环系统热力学性能分析[J].浙江大学学报:工学版,2011,45(11):2008-2013.

YAO Hua,SHENG De-ren,LIN Zhang-xin,et al.Thermal performance analysis of associated energy combined cycle system in iron making process[J].Journal of Zhejiang University:Engineering Science,2011,45(11):2008-2013.

[3]商秀芹,卢建刚,孙优贤.基于遗传规划的铁矿烧结终点2级预测模型[J].浙江大学学报:工学版,2010,44(7):1266-1269.

SHANG Xiu-qin,LU Jian-gang,SUN You-xian.Genetic program in based two prediction model of iron ore burning through point[J].Journal of Zhejiang University:Engineering Science,2011,44(7):1266-1269.

[4]COTTON R S.Self-sealing sintering machine and sinter cooler:United States,3059912[P].1962-10-23.

[5]董辉,赵勇,蔡九菊,等.烧结—冷却系统的漏风问题[J].钢铁,2012,47(1):95-99.

DONG Hui,ZHAO Yong,CAI Jiu-ju,et al.Leakage of sintering-cooling system[J].Iron&Steel,2012,47(1):95-99.

[6]张玉柱,赵斌,张尉然,等.一种可高效回收烧结矿显热的立式烧结矿冷却机:中国,200910074513.6[P].2009-06-23.

ZHANG Yu-zhu,ZHAO Bing,ZHANG Wei,et al.One vertically-oriented sinter cooling machine for effective sensible heat recovery of sinter:China,200910074513.6[P].2009-6-23.

[7]蔡九菊,董辉.烧结过程余热资源的竖罐式回收装置与利用方法:中国,200910187381.8[P].2009-09-15.

CAI Jiu-ju,DONG Hui.The method and device of sintering waste heat recovery and utilization with vertical tank:China,200910187381.8[P].2009-09-15.

[8]TADAYUKI M,YUJIRO S.Heat transfer and fluid analysis of sinter coolers with consideration of size segregation and initial temperature distribution[J].Heat Transfer Japanese.Research,1990,19(6):537-555.

[9]CAPUTO A C,CARDARELLI G,PELAGAGGE P M.Analysis of heat recovery in gas-solid moving beds using a simulation approach[J].Applied Thermal Engineering,1996,16(1):89-99.

[10]CAPUTO A C,PELAGAGGE P.M.Heat recovery from moving cooling beds:transient modeling by dynamic simulation[J].Applled Thermal Engineering, 1999,19(1):21-35.

[11]张欣,温治,楼国锋,等.高温烧结矿气固换热过程数值模拟及参数分析[J].北京科技大学学报,2011,33(3):339-345.

ZHANG Xin,WEN Zhi,LOU Guo-feng,et al.Numerical smulation and parameters analysis on the gas-solid heat transfer process of high temperature sinter[J].Journal of University of Science and Technology Beijing, 2011,33(3):339-345.

[12]ZHANG X H,CHEN Z,ZHANG J Y,et al.Simulation and optimization of waste heat recovery in sinter cooling process[J].Applied Thermal Engineering,2013, 54(1),7-15.

[13]LIU Y,YANG J,WANG J,et al.Energy and exergy analysis for waste heat cascade utilization in sinter cooling bed[J].Energy,2014,67:370-380.

[14]董辉,李磊,蔡九菊,等.烧结余热回收竖罐内料层传热过程数值计算[J].东北大学学报:自然科学版,2012, 33(9):1299-1302.

Dong Hui,LI Lei,CAI Jiu-ju,et al.Numerical smulation of heat exchange in vertical tank of waste heat recovery[J].Journal of Northeastern University:Natural Science,2012,33(9):1299-1302.

[15]董辉,力杰,罗远秋,等.烧结矿冷却过程的实验研究[J].东北大学学报:自然科学版,2010,31(5):689-692.

DONG Hui,LI Jie,LUO Yuan-qiu,et al.Experimental study on cooling process of sinter[J].Journal of Northeastern University:Natural Science,2010,31(5):682-692.

[16]董辉,冯军胜,李磊,等.冷却风量影响烧结余热竖罐内传递系数实验研究[J].东北大学学报:自然科学版, 2014,35(5):708-711.

DONG Hui,FENG Jun-sheng,LI Lei,et al.Experimental study on exergy transfer coefficient affected by cooling air volume in vertical tank of waste heat recovery[J].Journal of Northeastern University:Natural Science,2014,35(5):708-711.

[17]LIU H F,ZHANG X X,WU M L,et al.Computational and experimental study of cooling process in coke dry quenching experiment shaft[J].Journal of Thermal Science,2002,11(2):121-127.

[18]KUNII D,SUZUKI M.Particle-to-fluid heat and mass transfer in packed beds of fine particles[J].International Journal of Heat and Mass Transfer,1967,10(24):845-852.

[19]HARTMAN M,TRNKA O,SVOBODA V.Fluidization characteristics of dolomite and calcined dolomite particles[J].Chemical Engineering Science, 2000,55:6269-6274.

[20]潘立慧,魏松波,等.干熄焦技术[M].北京:冶金工业出版社,2005:251-274.

[21]孔宁,温治,冯俊小,等.干熄炉内流动与传热过程数学模型的研究[J].冶金自动化,2004,24(3):27-30.

KONG Ning,WEN Zhi,FENG Jun-xiao.Study on onedimension on-line mathematical model for flowing and heat transferring in CDQ unit[J].Metallurgical Industry Automation,2004,24(3):27-30.

[22]JB/T9014.3-1999.连续输送设备散粒物料粒度和颗粒组成的测定[S].北京:机械科学研究院,1999.

JB/T9014.3-1999,Continuous handling equipmentloose bluk material-Determination of composition of size and pellet[S].Beijing:China Academy of machinery Science&Technology,1999.

[23]GB/T24586-2009.铁矿石表观密度、真密度和孔隙率的测定[S].北京:中国标准出版社,2009.

GB/T24586-2009,Iron ores—Determination of apparent density,true density and porosity[S].Beijing∶Standards Press of China,2009.

[24]GB/T14202-93.铁矿石(烧结矿、球团矿)容积密度测定方法[S].北京:中国标准出版社,1993.

GB/T14202-93.Iron ores(sinter and pellets)-Determination of bulk density[S].Beijing:Standards Press of China,1993.

[25]罗远秋.烧结矿冷却过程实验与数值模拟研究[D].沈阳.东北大学,2009:50,69.

LUO Yuan-qiu.Experimental and simulant study on cooling process of sinter[D].Shenyang.Northeastern University,2009:50,69.

Analysis of gas-solid heat transfer performance in vertically-arranged sinter coolers

HUANG Lian-feng1,TIAN Fu-you1,LI Qing2,FAN Li-wu1,YU Zi-tao1,WU Hai-yun2

(1.Institute of Thermal Science and Power Systems,Zhejiang University,Hangzhou 310027,China;2.Zhejiang CWPC and BR Heavy Industry Co.,Ltd,Hangzhou 310030,China)

In order to analyze the gas-solid heat transfer performance in vertically-arranged sinter coolers,a one-dimensional steady-state model was established to evaluate the gas-solid heat transfer in a sinter bed.The amounts of energy and exergy recovered were used as the criteria to compare the waste heat recovery ability under different operating conditions.The model was solved numerically by an iterative algorithm.The results indicate that,when the size of vertically-arranged sinter coolers and the sinter particle parameters are given,the average air exergy increase is 1.28 GJ/h for each 10℃increase of the sinter inlet temperature;whereas it decreases by 1.69 GJ/h for each 10℃increase of the air inlet temperature(ambient temperature).With the gas-to-sinter flow rate ratio being increased from 550 to 700 m3/t(at standard temperature and pressure),the air exergy first increases toup to 49.51 GJ/h,followed by a sudden drop.Increasing the air inlet temperature leads to a drop of the maximum air exergy,while the corresponding optimal flow rate ratio increases.However,both the maximum air exergy and its corresponding optimal flow rate ratio increase with raising the sinter inlet temperature.The results presented may serve as a reference to maximize waste heat recovery in industrial practice by adjusting the flow rate ratio.

vertically-arranged sinter coolers;waste heat recovery;gas-solid heat transfer;exergy analysis

俞自涛,男,教授.E-mail:yuzitao@zju.edu.cn

TK 124

A

1008-973X(2015)05-0916-08

10.3785/j.issn.1008-973X.2015.05.015

2014-04-15. 浙江大学学报(工学版)网址:www.journals.zju.edu.cn/eng

浙江铂瑞能源环境工程有限公司科学技术项目(H20131352).

黄连锋(1990-),男,硕士生,从事余热利用技术研究.E-mail:wanglitou2@zju.edu.cn