GX2包装机小盒铝箔纸包装质量问题分析与控制

【摘要】GDX2硬盒包装机是烟草行业普遍使用的一种设备,在生产某新牌号卷烟过程中,出现小盒铝箔纸破损、缺失烟包混入条盒中流入市场问题。本文从人、机、料、法、环、测量等维度,分析此种问题产生原因,提出了检测控制新方法,验证和抽查统计数据表面,该类缺陷得到了有效控制。

【关键词】包装机;铝箔纸;质量;分析

1、引言

GDX2包装机是国际著名烟草设备制造商—意大利GD公司上个世纪90年代设计制造的一种高速卷烟包装设备,在国际烟草行业被广泛应用。随着包装材料推陈出新,以及用户差异化需求,所用原辅材料对设备提出了越来越高的要求。针对一些特殊材料,生产过程中陆续发现一些心得包装质量问题,本文就是根据该机在生产某牌号卷烟产品过程中出现的新情况,经过深入分析原因,提出改进控制方法。

2、存在问题分析

2.1问题分析

GDX2包装机额定生产速度为400包/分钟[1],原辅材料均为柔软纸张等材料,这对设备本身性能、原辅材料可加工性、操作人员技术水平甚至环境都提出了很高要求。在某新牌号生产过程中,因为产品设计需要,更换了新型铝箔纸。统计半年生产数据,在55次包装质量检查中发现铝箔纸包装质量问题次数达到38次,所占比例高达69%。针对这个问题,从人、机、料、法、环、测等角度对可能产生的原因进行了分析:

(1)人员因素:该机结构复杂,对操作人员素质提出了较高要求。操作人员习惯、知识文化水平,对设备了解程度,都直接影响产品质量。对操作该型设备人员进行统计分析,结果表明,操作人员技能水平均达到或者超过标准要求,且在生产其它牌号产品中,同样为该批操作人员,铝箔纸缺陷数量极少,人员因素影响在此种问题中被排除。(2)设备因素:在设备运转过程中,铝箔纸被高速进给,切割成需要长度,输送到模盒,将烟支包裹。设备切割、输送铝箔纸部分需要极高精度和清洁度。为了降低劳动强度和保证产品质量,设备对铝箔纸输送到位、包装到位均有适时检测,一点小的瑕疵都会导致铝箔纸包装异常,根据异常情况不同,采取停机或者剔出缺陷烟包的控制措施。对设备输送和电控系统检查,设备机械部门符合精度要求,生产过程数据统计和检测系统设置表明,电控系统工作正常,设备因素导致缺陷产生不是主要问题。(3)材料因素:铝箔纸作为原辅材料规格为1450米/卷[2],因为品牌设计需要,采用新材料制成。在几项物理指标测量来看,符合设计要求。因为是新品种材料,还是有其自身一些特征,是否是由材料本身特征引起的缺陷,缺乏具体理论数据支撑。作为生产部门,材料本身设计定型,根据设计要求,高质量完成生产任务是关键,这里不深入探讨。(4)方法因素:在生产过程中,技巧方法也是保证质量重要原因。在包装过程中,设备运行速度快,为了保证产品质量,要求生产人员每隔20分钟要对产品质量进行抽检,及时发现异常。从调查了解来看,操作人员能够按要求进行。从缺陷发现频数和时间分布来看,此种缺陷产生时间和数量极为分散,每次检查发现多为随机的1-2包,不具有连续性,操作方法在此种缺陷上不是主要原因。(5)环境因素:纸张与设备摩擦,容易产生静电,对生产等环节温湿度提出要求。卷烟作为一种特殊商品,环境要求一向很高,现代化的生产环境,温湿度等环境控制严格,查看记录数据来看,其它原材料温湿度要求更高,生产环境完全满足纸张使用需要。(6)测量因素:设备高速生产过程中,每一个动作执行后,均及时进行检测,以判断执行是否到位,产品是否符合要求。生产现场检查可见,每个班组对维护人员和生产操作人员均有点检要求,保证检查持续有效,現场人员能够按照要求开展点检。在生产运行过程中,设备传感器自身也具有自检功能,检测器本身异常及时报警停机,测量系统可靠性高。

以上分析,可以得出基本结论:更换新型铝箔纸材料,因其一些特殊性,在极端情况下和设备存在偶发性不匹配,致使缺陷产生。此种缺陷,产生在铝箔纸检测工序后,下道工序前的传送过程中,具有偶发性和非典型性,靠人为和制度难以彻底解决,需要创新思维和方法处理。

3、解决方法

3.1控制原理

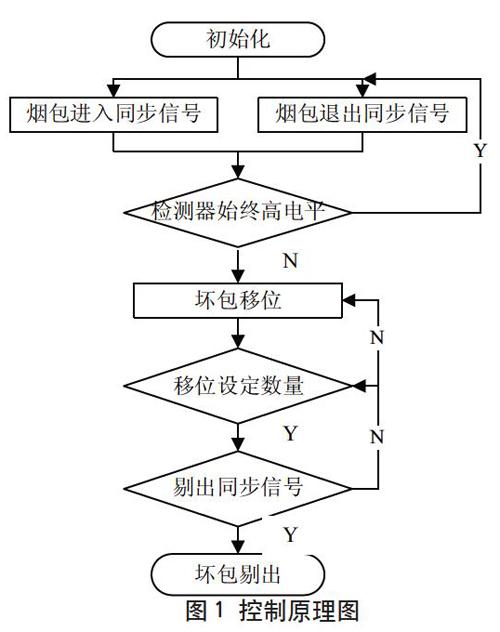

烟支包裹铝箔纸工序,铝箔纸本身具有准备到位检测判断,包裹烟支动作完成后有铝箔纸位置正确判断,任何异常均产生停机信号或者烟包剔出信号。通过分析缺陷产品特征和烟包在设备传送过程可见,在铝箔纸被包裹上商标纸前,烟包还有多步传送和转移,这些过程在设备精确配合下高效进行,铝箔纸摩擦、推送,未再进行检测控制,质量问题由此产生。问题点明确后,设想利用输送通道烟包被有序排列,单包离散通过有利条件,开展此种缺陷检查,采取检控措施,避免缺陷烟包流入成品包装工序。此种检控目标实现,关键在于对于离散烟包检测起点、终点判断准确判断,商标纸覆盖下的铝箔纸是否存在缺陷判断。在设计中,针对铝箔纸虽然不可见,但是因其表面材质为铝箔这个最突出特征,传感器可以精确测定来发现问题,进而对缺陷小盒进行剔出控制。

3.2控制实现

根据检测控制原理图,利用小型PLC或单片机开发小型控制装置。对在通道两侧金属检测传感器检测铝箔纸金属信号、同步开展信号进行简单处理。工作原理见图1。利用一个传感器产生烟包进入同步信号,一个传感器产生烟包退出同步信号[3]。在同步信号期间,铝箔纸检查传感器信号保持稳定,如果产生异常,则计为坏包,设定检测位置与剔出位置烟包数量,在剔出口的同步开关检测到坏包到了后剔出缺陷烟包。该装置简单易行,可以利用设备原有的结构和电控部件:利用原电控柜电源供电,原输送通道小盒外观检测等装置的光纤信号和剔出位置。仅增加了2个金属传感器和普通传感器支架,很好解决了内部缺陷发现、控制问题。

4、结论分析

跟踪验检控装置投入使用半年情况,未再有成品检查中发现铝箔纸包装质量问题反馈,该种缺陷完全得到了控制。任何质量检测控制装置要保持功能持续有效,传感器状态保持是关键,制定维护和操作人员定期检查测试要求和规范是关键。

5、结束语

新检测控制工具方法投入使用前,因为铝箔纸材质及设备本身在长期运转中产生的不确定原因,极为偶然产生的缺陷产品,难以控制。此种缺陷从外观上完全不能识别判定,质量检验人员在破坏烟包后才能检测判断,消费者则需要在消费中才能发现。但是缺陷一旦产生,铝箔纸对于烟支的水分保持等维持香烟本身产品性能下降,势必给消费者体验品质下降,进而影响对该产品信任。新工具方法投入使用,保证了产品质量,极大地降低了操作和质检人员的劳动强度,具有积极意义。

参考文献

[1]ZB25型包装机组编写组.ZB25型包装机组[M].北京:中国科学技术出版社,2001.

[2]吴启云,文志刚.利用单片机实现铝箔纸余量精确控制实践[J].装备制造技术,2013,3:165-167.

[3]潘安岳.卷烟包装机小盒铝箔纸缺陷检测装置的设计与应用[C].广西烟草学会,2013年学术年会:228-231