新型活塞铝基复合材料设计与制备

刘翠 吴贺贺 刘海龙

前言

活塞作为汽车发动机中传递能量的一个非常重要的构件,对其材料具有特殊的要求。本文尝试采用复合材料方法制备活塞用铝基复合材料,研究了铝基复合材料的金相组织及力学性能。

1、国内外铝合金活塞材料研发现状

国内对铸造铝合金活塞材料的研究主要集中在对传统的铝硅合金的基体增强上,例如山东大学和山东滨州渤海活塞股份有限公司联合研发的AlP粒子基体增强活塞;东南大学开发出使用陶瓷纤维增强铝基复合材料;安徽省恒泰动力股份有限公司发明的碳纤维增强的铝基活塞材料。国外汽车工业的飞速发展促进了铝基复合材料的发展,日本汽车公司研发出氧化铝局部增强铝基活塞;欧美研究人员采用碳化硅和硫化钼对铝硅合金进行增强;美国航空航天局两位华人科学家发明并命名了一种名为MSFC-398高强度耐高温过共晶铝硅合金材料;德国PEAK Werkstoff公司新近开发的新型耐热铝硅合金。

2、实验过程

2.1实验设备及材料

1.中频熔炼炉及石墨坩埚;2.平板状金属型模具;3.OLMPUS-PME3金相显微镜;4.CMT5105A微机控制电子万能试验机;5.铝合金锭,φ0.7mm的铁丝及SUS316不锈钢丝

2.2实验内容

1.选择不同增强材料,编制不同构型,然后熔炼铝合金,并进行金属型铸造得到复合材料铸件;2.CMT5105A型微机控制电子万能试验机进行拉伸试验并分析并对不同构型铸件分别制备金相试样,用OLMPUS-PME3金相显微镜观察试样组织并分析;4.最佳增强方法的确定和提高力学性能和优化组织的机理分析。

2.3实验步骤

(1)增强体金属的选择及金属型涂料:出于界面因素和润湿性以及原料易得考虑选择铁φ0.7mm的铁丝和不锈钢丝作为增强体增强铝合金的性能,制成复合材料。(2)金属型模具预热:本实验用箱式电炉加热,喷涂料前加热到200℃,喷涂料后加热到250℃等待浇注。(3)熔化工艺:试验采用实验室中频熔炼炉进行熔炼,熔铝温度为710℃,熔炼过程中要加入精炼剂。具体过程:去气--本实验采用溶剂净化,精炼--六氯乙烷精炼法。精炼时,先调整铝液温度到高于浇注温度20-30℃即770℃。把熔剂撒在铝合金熔体里面,搅拌5-10min,然后清除合金上面的渣并撒上一层覆盖剂,精炼完毕后,静置25s用扒渣勺扒渣后升温至750℃准备浇注。(4)浇注:将预先准备好的铁丝网(不锈钢丝网)固定在模具的正中,浇注的模型为金属型板状模型。通过铝液的过热热量使铁丝网(不锈钢丝网)表面发生熔融,从而实现两者的结合。本实验浇注温度为750℃.

3、实验结果及分析

3.1不同构型复合材料铝合金的组织分析

3.1.1加入铁丝网后复合构型的铸态组织

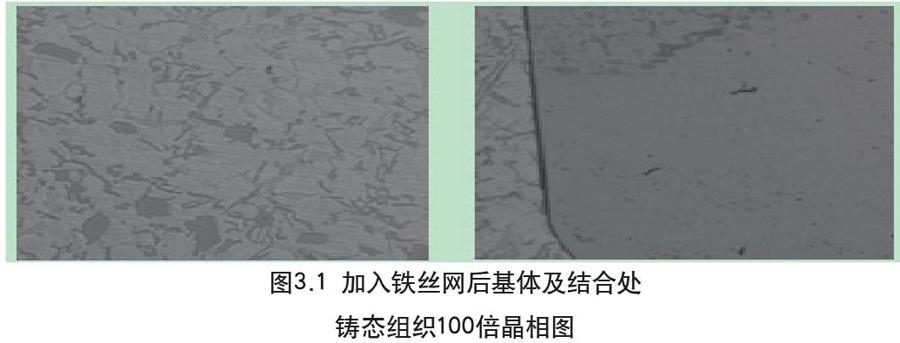

图3.1 加入铁丝网后基体及结合处

铸态组织100倍晶相图

图3.2加入不锈钢丝网后基体及结合处

铸态组织100倍晶相图

分析:黑色条状为初生硅,白色为α铝,其余为第二相。加入铁丝的金相组织界面结合良好,空洞及气孔较少,而加入不锈钢丝的结合不如加入铁丝网,可以看到结合部有较多的空隙,其他部分也看到了气孔。

3.2不同构型复合材料铝合金的力学性能分析

3.2.1圆柱形拉伸试棒测试

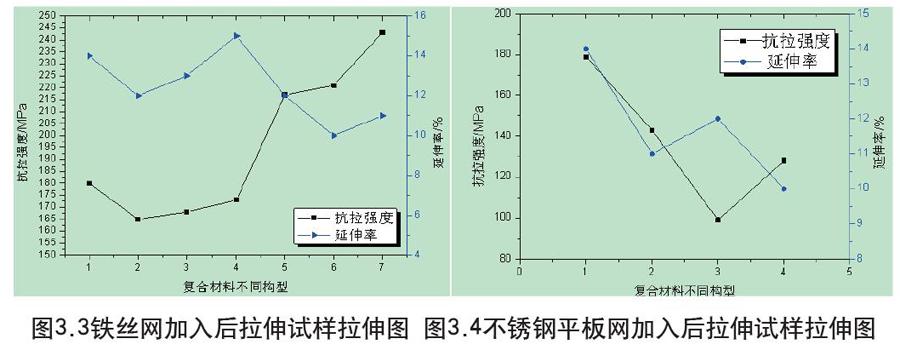

将铸件加工成圆柱形拉伸试棒,并进行标记。未处理的铝合金为1号;螺旋铁丝网加入为2、3、4号;平板铁丝网加入的为5、6、7号。

图3.3铁丝网加入后拉伸试样拉伸图 图3.4不锈钢平板网加入后拉伸试样拉伸图

结果分析:1号为不处理的铝合金,2、3、4号加入螺旋状铁丝网,并未增强抗拉性能,延伸率略有降低,因为加工成圆形标准拉伸试棒后,中间平行部分直径小,里面铁丝分布过多,甚至有许多铁丝外露,造成缺陷,拉伸后均从缺陷處断裂,因此无法提高性能。5、6、7号加入平板状铁丝网,抗拉强度明显增大,同时延伸率也降低。

3.3优良增强构型及工艺的选择及增强机理

由于铁丝及不锈钢丝的抗拉强度均高于铝合金,同时二者与铝合金润湿性良好,因此考虑将其制成复合材料。螺旋网加入后复合材料内增强体密度过大,结合不够理想,缺陷较多,故选择平板网状加入;金相结果显示,铁丝与不锈钢丝加入,界面结合情况均良好,铁丝加入结合更好,空洞和气孔更少,增强效果更佳。

4.结论

本实验通过加入不同材料及构型(铁丝、不锈钢丝的平板型网、V型网)的复合材料对铝合金进行强化并研究了合金组织和性能。结论:1.采用不锈钢丝平板网加入后,抗拉强度增强效果最佳,较未处理的铝合金的抗拉强度提高约11.9%。2.采用不同构型复合材料处理的铝合金组织均得到不同程度的改变。其中加入铁丝网后界面结合更优,空洞及气孔较少。