滑模施工技术在藏木水电站工程中的应用

赵 斌

(中国葛洲坝集团第六工程公司,云南 昆明 650206)

1 工程概况

藏木水电站工程10~15号坝段为厂房坝段,最大坝高116 m,坝顶宽29.5 m。坝体前沿从3285~3314 m高程设拦污栅墩、工作栅槽和检修栅槽。其中,10号坝段左侧和15号坝段右侧为边墩,中间设有16个中墩。闸墩为长条形,中墩墩头为半圆形,边墩墩头为1/4圆形,中墩通过100 cm×100 cm的支撑梁与坝体大体积混凝土相连。中墩长均为5.2 m,宽均为2.5 m,高29.0 m,间距5.3 m,单墩断面面积9.7 m2,共有17孔。

为实现赶工发电目标,减轻缆机打杂时间,提高其利用效率,结合拦污栅墩自身结构特点,采取了滑模施工[1]方案。

2 滑模结构设计

进水口拦污栅墩滑模设计采用液压整体钢结构滑升模板,选用6 t滑升千斤顶,动力装置为ZYXT-36型自动调平液压控制,整个滑模装置由模板、围圈、滑模盘、液压提升系统、辅助系统等组成。

2.1 模板、围圈、提升架

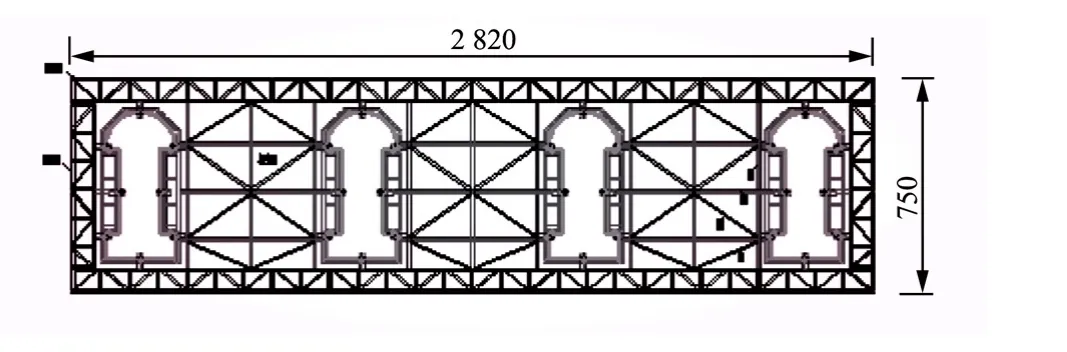

(1)拦污栅墩滑模设计一套模体,模体一次同时施工4个中墩,创水电工程史上之最。滑模模板采用定型钢模板[2],进水口拦污栅墩滑模平面图如图1所示。面板采用δ5 mm钢板,加劲肋为-50×5钢板,同整体框骨架相连焊接固定。模板高1.2 m,按上口小、下口大5 mm控制锥度,即模板上口小于设计尺寸2.5 mm,下口大于设计尺寸2.5 mm。

图1 进水口拦污栅墩滑模平面示意(单位:mm)

(2)提升架主要用于提升模体,制成“F”型钢构件。千斤顶安装在提升架顶部,通过爬升杆支撑在混凝土间,将整个滑升荷重通过提升架、千斤顶传递给爬升杆[3],爬升杆采用 Φ48×3.5钢管,用 δ 12 mm钢板和20a型工字钢做加肋板,再用δ20 mm钢板与平台板焊接而成。全套模体自重31.5 t,32台液压千斤顶同步滑升,这也是藏木水电站滑模施工的一大亮点。

2.2 操作盘、辅助盘

(1)操作盘是承受工作、物料等活荷载的施工平台,也是支撑模体的主要构件,采用整体框架钢结构。由于混凝土施工和模板滑升过程中受力较大,为保证其刚度和强度,操作盘选用∠63×63×6、∠80×80×6角钢加工制作成复式框架梁,平台上铺δ3 mm网纹钢板。

(2)辅助盘是进行预埋件处理、混凝土表面整修及养护的工作平台,采用分段钢木结构悬吊布置,辅助盘距混凝土墩壁150 mm。

2.3 液压系统、辅助系统

(1)选用的千斤顶承载能力为6 t,按5 t计算允许承载能力,千斤顶爬升行程30 mm,全部千斤顶共分6组,每组利用6通接头将千斤顶和ZYXT-36型调平液压控制台相连,形成液压系统。主、支管分别选用Φ16、Φ8 mm的高压油管。

(2)辅助系统主要包括出模混凝土预埋处理、控制测量和养护等装置。

(3)PVC塑料管预先均布钻孔,在辅助盘上面,混凝土表面设置一周Φ25 mmPVC塑料管进行洒水养护。

2.4 提升架选择

根据结构具体情况和滑模荷载计算分析,选用千斤顶32台,爬升杆32根,“F”型提升架32个可满足结构强度要求。

3 滑模安装调试与混凝土施工工艺

施工前必须做好模体和液压系统准备,起滑面的凿毛、冲洗,测量放样,滑模组装调试以及降温或防冻等各项准备工作。

3.1 滑模安装调试

(1)滑模制作组装。滑模按设计图纸加工组合钢模板、腹杆、围圈、提升架等零部件后,按表1质量标准进行组装、调试。

(2)千斤顶进行试验编组。耐压120 kg/cm2,5 min不渗漏;调整空升行程30 mm;加载5 t爬升,检查爬升杆压痕和行程大小,将相近行程的千斤顶编为一组,力求使它们同步爬升,受力均衡。

(3)滑模调试。对模体和模板中心进行校验,就位后安装千斤顶及爬升杆,切忌一开始就纠偏。滑模组装检查合格后,对安装好的千斤顶、液压系统、插入的爬升杆进行调整加固。连接高压油管、千斤顶、液压控制台,形成液压系统。进行2~4个行程试滑升,对盘面及模板变形、液压及提升系统控制情况进行综合检查。

表1 滑模制作检查质量标准

3.2 混凝土施工工艺

(1)起滑面处理和测量放样。滑模组装前,对底板混凝土面进行凿毛和冲洗。经测量放样,给出十字中心线和设计轮廓线,以满足滑模组装条件。

(2)滑模组装。利用缆机将滑模整体吊运至闸墩基础上,组装完成并验收合格后,进行钢筋绑扎,安装千斤顶和爬升杆,对接茬处进行浮渣清撬、锚喷冲洗,空洞填充和模板封堵。

(3)工作面悬吊系统形成。施工现场铺设一根380/220 V、3×25+1×10电缆,提供滑模施工电源,为确保滑模施工连续进行,不发生混凝土粘模事故,现场配备50 kVA柴油发电机一台,以防供电系统停电。辅助悬吊系统还包括洒水养护、测量等相关装置。

(4)钢筋绑扎、爬升杆延长。竖直及水平钢筋的接头要错开,同一层钢筋应基本上在同一水平面,混凝土浇筑后必须露出最上面一层。由于水平钢筋设计在竖筋的外侧,受模板和提升架的影响,可能造成部分钢筋绑扎不上,应将竖向钢筋与水平钢筋的位置作相应调整。相邻竖筋的接头也要错开,而设计的间距是均布的,当爬升杆与竖筋发生冲突时,可根据等强替换的原则,用爬升杆代替相应位置的竖筋,同时可在爬升杆脱空段长度内与环筋或竖筋之间加焊钢筋固来控制钢筋混凝土保护层。初次滑升时,爬升杆长度应做成2.5、3.0、3.5、4.0 m等4种规格。其目的是使爬升杆的接头能错开,在同一水平面内接头数调整不超过1/4。爬升杆应随模体滑升适时加高,且应平整光滑无锈渍,接头处用角磨机磨平。

(5)混凝土浇筑。拦污栅栅墩一期混凝土滑模施工从右向左推进,每次浇筑4个栅墩,浇筑高程3285~3314 m,施工工序:下料→平仓→振捣→滑升→钢筋绑扎→预埋件安装→下一循环施工。要求均匀对称下料,混凝土塌落度在10~12 cm,每层浇筑厚30 cm,采用插入振捣方式,适当变换振捣方向,严禁直接振动模板和爬升杆,振捣深度不得超过下层混凝土50 mm厚。模板初次浇筑步骤为,先铺设砂浆30 mm,接着分两层浇筑2×300 mm,初次滑升30~60 mm,检查出模混凝土强度情况;浇筑第4层混凝土后再滑升150 mm;继续浇筑第5层,再滑升150~200 mm;第6层浇筑完成并滑升200 mm后,若无异常情况,便可进入正常浇筑和滑升操作程序。模板滑升时应停止振捣。若正常滑升按每次滑升高度30 cm、每次间隔时间2 h左右控制,日可滑升高度大约为3 m。

(6)模板滑升。确定合理的滑升速度和分层浇筑厚度,是保障正常施工和连续滑升的关键,滑升速度应根据混凝土供料、施工配合比、分层浇筑厚度、混凝土初凝等具体情况合理确定。滑升时根据现场条件应设专人观察和分析混凝土表面情况。出模混凝土应无拉裂和流淌现象,若用手按应有硬的感觉,并留有明显可见的指印,对高点及时抹平。滑升过程中派专人检查爬升杆受力状况和千斤顶压痕情况,观察千斤顶的动作是否正常,着重检查滑模及操作盘的水平度和出模混凝土偏移量[4]。

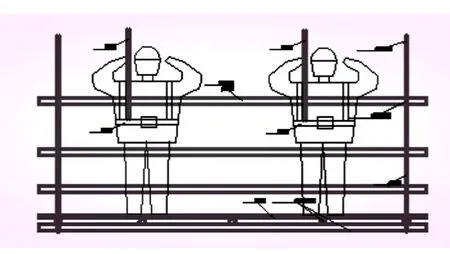

(7)表面修整及养护。滑模施工中,混凝土的凝结时间受外加剂、气温、气候等因素的影响,与滑升速度的最佳配合点很难确定,因此,必须对出模混凝土表面诸如模板转弯处、尖角等部位及时修整,一般是在混凝土表面用抹子填补原浆修补或压平,如表面平整亦可不作修整。滑模滑升到一定高程后,下挂修整及养护平台,滑模下挂辅助立面图见图2。并在辅助盘上设置洒水管对混凝土进行常流水养护。以使出模的混凝土具有适宜的硬化条件,从而减少裂缝。

图2 滑模下挂辅助平台立面示意

(8)预埋件、梁窝施工。拦污栅栅槽预埋件为Φ20 mm钢筋,按照设计位置埋设,滑模施工期间预埋弯曲钢筋与混凝土浇筑同时进行,出模后要对钢筋弯曲进行扳直处理。拦污栅闸墩预留梁窝,采用快易收口网施工方法[5],替代传统木模板,在梁窝内预埋支撑梁钢筋,获得一个合适的楔接表面,浇筑时混凝土浆通过快易收口网的孔隙渗出,浇筑完成后快易收口网不予拆除,也不用凿毛,可一直嵌在混凝土里;梁窝内表呈凹凸波纹状。由于预留梁窝的作用,把拦污栅栅墩支撑梁与拦污栅栅墩相对脱开,支撑梁尔后便可采用常规的现浇方案进行施工。

(9)停滑措施及施工缝处理。意外停滑状况出现时,应采取“停滑措施”,首先应提前制定好“停滑预案”,每隔0.5~1 h,必须滑升行程1~2个,视情况一般要求连续进行不小于4 h,以免混凝土与模板出现粘结问题,造成死模。因此滑模施工要求连续进行,若停止浇筑造成施工缝,应根据规范要求,先将混凝土表面除掉残渣,待毛面处理完成合格后,用水冲洗干净,再浇筑2~3 cm厚的减半的骨料混凝土或铺设水泥砂浆之后方可进行下一层混凝土浇筑。

(10)滑模转移。混凝土浇至标准段结束后,用缆机将滑模整体吊装于下一个工位。

4 施工中出现问题及处理

滑模盘平移、操作盘扭转、倾斜、爬升杆弯曲、模板变形、混凝土表面缺陷等是滑模施工中常出现的问题。根本原因在于浇筑不对称,荷载不均匀,千斤顶工作不同步,纠偏不当等。因此,在施工中要加强观测检查工作,把好质量关,发现问题及时解决,确保良好运行状态[6]。

(1)纠偏。如出现偏移,应以测量数据为依据制定纠偏措施,及时纠偏。纠偏以利用千斤顶自身纠偏为主,改变布料方式为辅的方法,必要时也可施加外力予以纠偏。纠偏行为不能操之过急,一次纠偏不能过大,应实行渐变恢复。否则会造成爬升杆弯曲,滑模变形。若局部变形过大,混凝土表面会出现拉裂、死弯等现象。进而会造成平台及模板过分倾斜,滑升阻力过大,甚至会造成事故[7]。纠偏可采用关闭不超过1/5的千斤顶,观察滑升2~3个行程后,再全部打开,滑升2~3个行程,实现逐步调整,反复进行数次,以达到施工设计要求,这是千斤顶自身纠偏行之有效的方法。在纠偏滑升的同时,用两根水准管形成对角,多次监测,通过及时调整千斤顶高差等,对形体及模板中心进行校核。对偏差过大及特殊部位,为保证模板不继续偏离设计线,应改变布料方式,正常后恢复对称下料。

(2)爬升杆弯曲和模板变形处理。爬升杆弯曲时,可在结构筋上加焊钢筋或打斜支撑及时进行纠正处理,当弯曲变形严重时应切断爬升杆,重新对接,并加焊“人”字形斜支撑件等[7]。对模板变形较小的部位,可施加适当的外力进行复原,变形严重时,应将模板拆除进行修复或更换。

(3)混凝土表面缺陷处理。对一般缺陷,只需填补原浆抹平即可,当混凝土表面出现严重缺陷时,可采取局部立模整形的方法,填补膨胀细骨料混凝土,最好比原标号高一等级,用抹子提浆、压实、抹平、抹光。

5 结语

滑模施工改变了传统的混凝土施工方式,减少了施工缝面,有效避免了常规模板混凝土施工出现的错台、挂帘、表面气泡等质量问题,通过对出模混凝土及时收光,保证了混凝土表面光滑、平整,具有免装修的工艺水准,是一种新型施工方法,实现施工机械化操作后,施工速度更是得到了大幅提升。在滑模施工技术过程中,由于协同性和整体性的要求,一些操作过程实施起来仍具有一定的难度,因此施工人员必须参照操作规范进行作业,才能达到最佳施工效果。

[1]孙百军.滑模技术在白山抽水蓄能电站进水口拦污栅墩施工中的应用[J].水利水电技术,2008(6):86-90.

[2]张绍虎.滑模采用定型组合钢模[J].建筑工人,1996(07):10-11.

[3]古小辉.滑模施工技术在电站竖井砼衬砌施工中的应用研究[J].水电能源科学:2010(7):106-109.

[4]李嘉良,江莉.尼尔基尾水闸墩变断面滑模的设计与施工[J].水利水电工程造价,2008(1):61-63.

[5]黄玉锋.某水电站竖井滑模施工出现的问题及处理[J].水力发电,2013,39(5):54-57.

[6]宁云刚,薛春雨.水利水电工程中滑模施工技术研究[J].黑龙江科技信息,2011(10):223-223.

[7]马富强,粱翻娟,向亚卿.滑升模板在天花板水电站工程中的应用[J].水电施工技术,2012(2):16-20.