25万载重吨超大型矿砂船的涂装新技术应用

李忠鹏,颜世广,任 强,邹 康,顾一中

(1.山东交通学院船舶与海洋工程学院,山东济南250357;2.青岛北船重工有限公司涂装工程部,山东青岛266520)

25万载重吨超大型矿砂船的涂装新技术应用

李忠鹏1,颜世广2,任 强1,邹 康1,顾一中1

(1.山东交通学院船舶与海洋工程学院,山东济南250357;2.青岛北船重工有限公司涂装工程部,山东青岛266520)

综合IMO颁布的PSPC实施要求,考虑业主、设计方以及制造方对涂装质量的重视情况,结合具体项目施工中的涂装技术应用各阶段、各环节、各工序及相应技术要求,强调严格的涂装工艺质量控制是提高船舶建造质量的重要保证。

超大型矿砂船;涂装;PSPC

由于专用海水压载舱腐蚀状况严重,国际海事组织(IMO)对压载舱涂层的性能和质量越来越重视,在2006年12月第82届海安会(MSC82)通过了《所有类型船舶专用海水压载舱和散货船双舷侧处所保护涂层性能标准》(performance standard for protective coatings for dedicated seawater ballast tanks in all types of ships and double-side skin spaces of bulk carriers,PSPC),并引入SOLAS公约,成为强制性要求。该标准规定压载舱涂层应具有15年的目标使用寿命。

适用范围:总吨位不小于500的所有类型船舶专用海水压载舱;船长不小于150 m的散货船双舷侧处所。

实施时间为2008年7月1日及以后签订建造合同的,或:无建造合同,在2009年1月1日以后安放龙骨或处于类似建造阶段;或:于2012年7月1日以后交船的船舶[1]。

1 250 000 DWT VLOC简介

2014年11月18日,由北海船舶重工有限公司为山东海运股份有限公司建造的新一代绿色环保型26.2万DWT超大型矿砂船首制船“山东和谐”号在青岛市黄岛区举行命名交船仪式。

该超大型矿砂船的主尺度为:总长约325 m、型宽57 m、型深25 m、设计吃水18 m、结构吃水18.7 m。设计吃水的载重吨为25万t,结构吃水的载重吨为26.2万t,共设7个货舱,可装运煤,矿石,谷物等,服务航速15 kn。全船229个分段, 64个总组段,压载水舱涂层为环氧系防锈涂料(膜厚320μm)。

2 涂装工艺要求

该船的分段可分为含PSPC区域的分段和非PSPC分段,文中主要讲述分段阶段、总组及合拢阶段的PSPC区域(7个压载水舱、2个货舱区边空舱)的涂装工艺要求。

涂装施工程序:钢材预处理→钢结构缺陷处理(车间底漆跟踪修补)→分段涂装→总组修补→合拢后破损面积评估→坞内修补→封舱报验。

2.1 钢材预处理要求

钢材在加工前需要进行表面抛丸除锈并涂上车间底漆[2]。钢材经过预处理可以提高机械产品和金属构件的抗腐蚀能力,提高钢板的抗疲劳性能,延长其使用寿命;同时还可以优化钢材表面工艺制作状态,有利于数控切割机下料和精密落料。

2.1.1 钢板要求

钢板预处理之前需要清洁,去除钢板上的油、油脂及垃圾等附着物。锈蚀严重的钢材,进入预处理线前应人工冲水,防止后期检测时盐分超标。

2.1.2 车间底漆要求

压载舱使用的车间底漆为TH-2硅酸锌底漆。该车间底漆作为压载舱涂层系统的一部分,已经通过合格预试验,涂层配套取得CCS认可。车间底漆的膜厚通常≥15μm,平均约20μm。车间底漆漆膜应均匀,无漏涂、干喷等现象,如若发现,应立即人工修补。

2.1.3 磨料要求

磨料应干燥,无锈蚀、油、油脂以及其他污染物。循环磨料的清洁度及尺寸应定期检查,在加入新磨料之前,应对原磨料的清洁度(小瓶试验)和盐分(电导率测试)进行检测。

2.1.4 环境要求

涂装施工应在相对湿度不超过85%或钢板表面温度高于露点温度3℃或以上时进行。

2.1.5 标准要求

1)预处理后的钢材表面应无可见油、油脂等污染物。

2)预处理后的钢材表面除锈等级应达到Sa2.5(ISO8501-1)。

3)预处理后钢材表面粗糙度为30~75μm (ISO8503-2)。

4)预处理后钢材表面含盐量应≤50 mg/m2(ISO8502-9)。

5)钢板和型材表面灰尘颗粒大小为“3”、“4”或“5”的灰尘分布量1级。更小颗粒的灰尘,如不用放大镜在钢板表面可见时,应去除(ISO 8502 -3)。

2.2 钢结构缺陷处理及注意事项

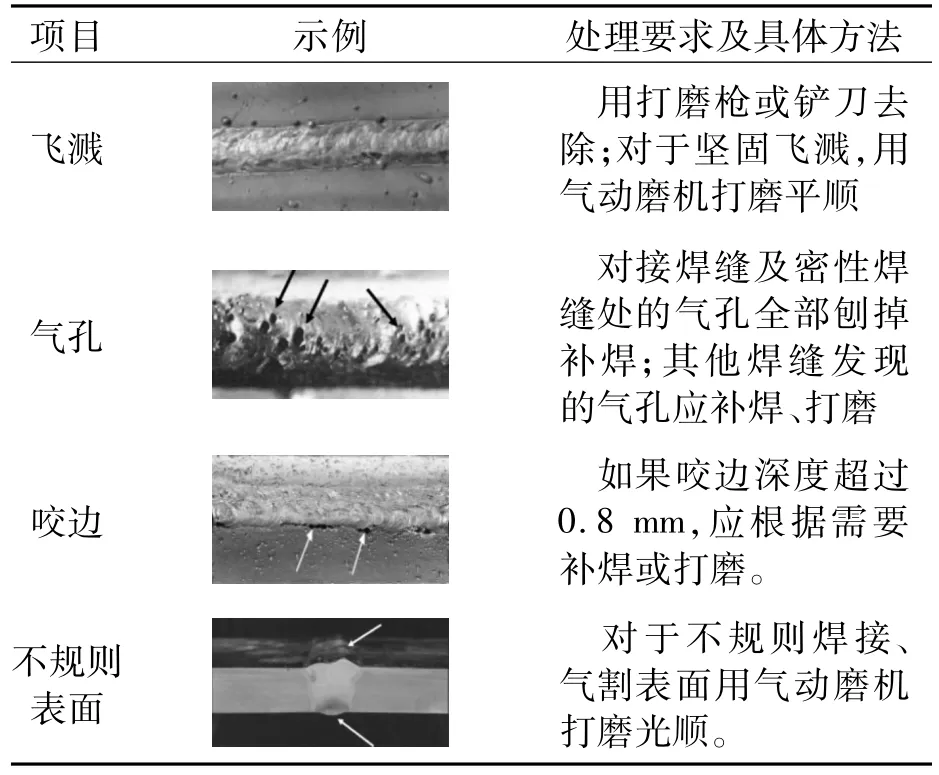

钢材表面涂装前应进行结构缺陷处理,去除毛边、焊接飞溅、气孔、咬边等[3],具体处理要求和方法见表1。

表1 缺陷的处理要求及方法

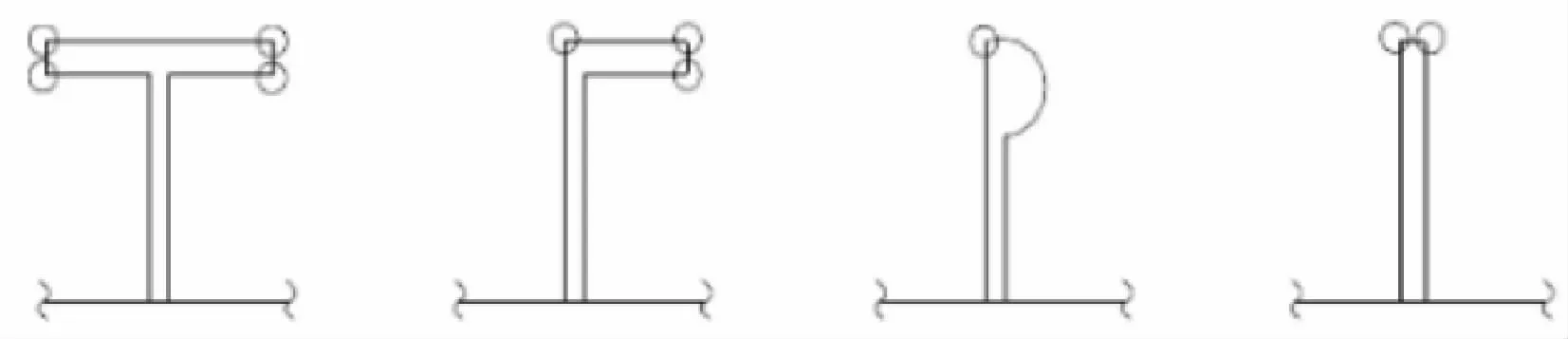

涂装前,自由边要经过半径至少为2 mm的圆角处理或经过3次打磨[4],或至少经过等效处理。典型的型材自由边打磨见图1。

图1 典型的型材自由边打磨

2.3 分段阶段

分段阶段涂装工作主要是二次表面处理和分段油漆施工。

2.3.1 二次表面处理要求

二次表面处理应采用喷砂方式进行,被破坏的车间底漆和焊缝处需经过喷砂处理达到Sa2.5级,喷砂后的钢材表面粗糙度应达到30~75μm。喷砂达不到的死角区域,可打磨至St3级,并确保粗糙度。由于TH-2硅酸锌车间底漆和环氧涂层系统已取得CCS工厂认可,因此防锈有效期(自预处理后6个月)内完好的车间底漆可以保留,保留的车间底漆应扫砂处理至Sa1级。

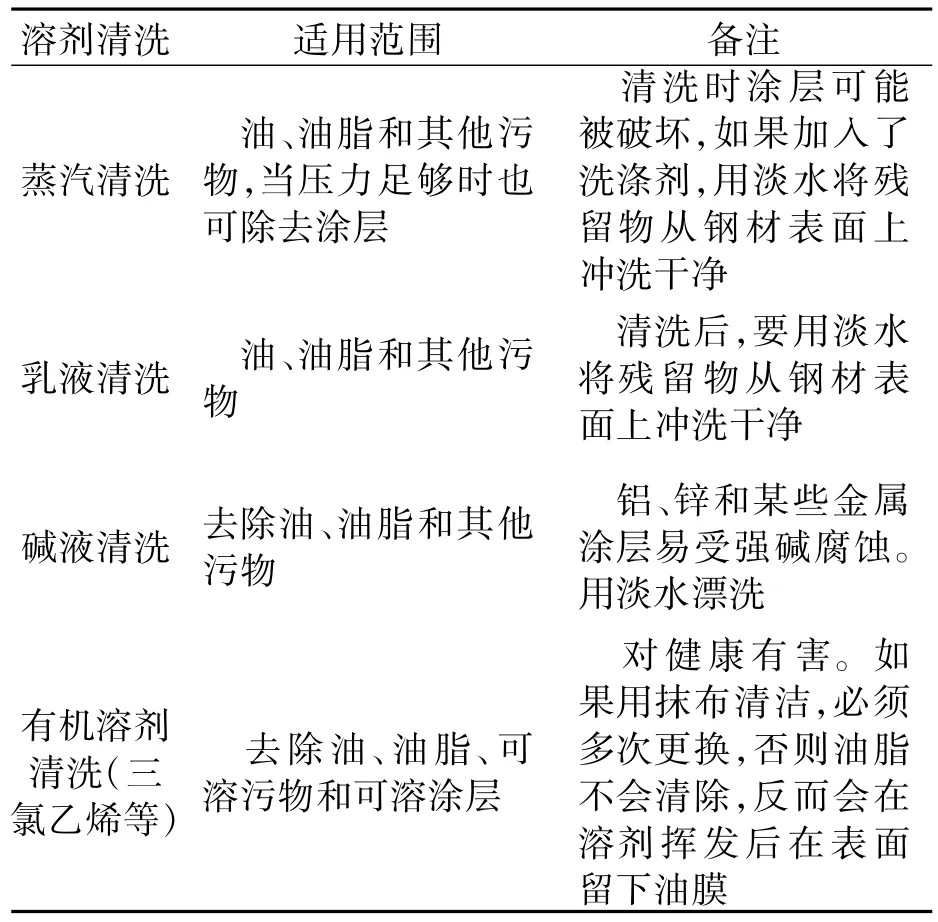

用适当的方法去除油、油脂和其他污物[5],具体方法参考表2。

表2 溶剂清洗方法

灰尘清洁应尽可能用真空吸尘器,最终表面灰尘颗粒大小为“3”、“4”或“5”的灰尘分布量应达到ISO8502-3中规定的1级。如不用放大镜,更小颗粒的灰尘在待涂表面可见时,应去除。灰尘度的检验应采用压敏胶带法。

钢材表面盐含量应≤50 mg/m2(相当于NaCl)。若分段的盐分超标应采用高压水清洗来降低盐含量。

未做密性试验的焊缝可以粘贴胶带纸保护。焊缝单边的胶带纸宽度不得超过40 mm(总宽度不超过80 mm)。

喷砂后,禁止身体的任何部位直接接触钢材表面,防止引起盐含量超标;上分段时应穿戴干净的鞋套,防止污染清洁后的钢材表面。

2.3.2 油漆施工要求

油漆应遵照油漆商建议的温度施工,通常应在规定的温度范围内进行。一般情况下涂装施工应在相对湿度不超过85%,钢板表面温度至少高于露点温度3℃时进行;并且不准在雨天、雪天、雾天、大风等恶劣条件下进行露天涂装作业。涂装施工、固化过程中,应保证足够的通风。钢板表面温度低于5℃时应使用该环氧漆的冬用型。油漆的混合、搅拌、熟化时间、储存期、复涂间隔以及稀释剂的用量通常应参照《涂料产品说明书》或油漆商技术服务人员的建议。

表面处理合格后,按照压载舱油漆配套进行第一度油漆的统喷,分段边缘150 mm范围内只刷涂一度车间底漆进行临时保护。

自由边、焊缝以及喷涂难以到达的区域进行第一度预涂(采用浅灰色油漆),预涂只采用刷涂的方式进行,仅在流水孔、过焊孔等区域可采用辊涂(不包括自由边和焊缝)。检测漆膜的厚度,并对膜厚不足的区域进行修喷。进行第二度预涂(采用奶黄色油漆),仅在焊缝区能证明涂层可满足厚度的要求,如果得到涂层检查员的认可,可减少第二度预涂。任何减少的第二度预涂的范围都应详细记录在涂层技术文件(CTF)相关表格中。

报验合格后,进行第二度油漆的统喷,并对膜厚不足的地方进行修喷。施工完毕后,进行漆膜报验和完工报验。

局部涂层膜厚的最大值不应超过1 500μm,超过最大膜厚限制时应按照油漆商的建议进行处理。

2.4 总组及合拢阶段

2.4.1 总组阶段的表面处理及油漆施工

分段总组形成总段后,总组缝、涂层破损区域及周围20 mm范围采用动力工具打磨除锈至St3级,并对涂层搭接处表面进行羽化处理[6]。表面处理合格后,才用两度预涂法,即先进行第一度油漆的修补,待油漆硬干后对其进行检测和修正,然后对自由边、焊缝以及喷涂难以到达的区域进行第一度预涂(浅灰色),合格后进行第二度预涂(奶黄色),待第二度预涂合格后进行第二度油漆的修补,待油漆硬干后进行检测和修正。

其他表面处理及油漆施工的要求及环境条件与分段阶段相同。

2.4.2 合拢阶段的表面处理及油漆施工

在合拢阶段,表面处理和油漆施工需要注意以下问题。

1)除不计入涂层破损面积的区域,对压载舱及货舱区边空舱内破损涂层进行评估。

2)不计入涂层破损面积的区域,采用动力工具打磨除锈至St3级。

3)根据评估结果,若紧邻的涂层破损不超过25m2或破损面积总和不大于全舱面积的2%时,则全舱涂层破损处采用动力工具打磨至St3级;若紧邻涂层破损超过25m2或破损面积总和大于全舱面积的2%时,则全舱涂层破损处采用喷砂除锈至Sa2.5级。

其他要求同分段阶段。

2.5 涂层破损评估

涂层破损是指在船舶建造过程中,因焊接、火工、机械碰撞等原因引起的涂层破损至车间底漆或钢材表面的现象。涂层破损评估是从总组涂装以后开始。

1)单个涂层破损面积可由近似图形计算[7]得出。近似图形见图2。

图2 涂层破损区域近似图形示意

2)紧邻涂层破损是指两个破损涂层区域之间的最短距离小于100 mm的涂层破损。紧邻涂层破损面积先圈为单个涂层破损面积,再由近似图形计算面积。

3)下列各项不计入涂层破损面积:①涂层缺陷及涂层破损未达到钢材表面的区域不计入;②合拢缝区域及其范围内的反面烧损不计入;③未做密性试验的水密焊缝不计入;④货舱舱口围段以及合拢焊缝附近的散装件的安装,明确属于合拢焊缝区域的范畴不计入。

2.6 干膜厚度检测

干膜厚度应达到320μm。涂层漆膜分布应达到两个90/10的原则,即所有测量点的90%的测量结果应不低于320μm,余下10%测量点的测量结果均应不小于288(320×90%)μm。

测量点的选择按照PSPC要求执行。

1)平板区域每5 m2测量一个数据,尽可能地靠近压载舱边界,但距压载舱边界的边缘不少于15 mm,2~3 m间隔测量一个数据。

2)纵向和横向扶强材的取点见图3,每隔2~3 m测量一组数据,但不得少于2组,每组数据可选测2个点。

3)主要支撑梁构件(纵梁和横梁)取点见图3,每2~3 m测量一组数据,但不得少于3组,每组数据可选测3个点。

4)开口周围每一边测一个数据,开口指直径大于等于400 mm的人孔、减轻孔等。

图3 纵向和横向扶强材测量点选取位置

5)每平米测5个数据,但复杂区域测量不得少于3个数据(如主支撑梁大支架)。

6)涂层检查员对认为必要的任何区域可额外取点以验证涂层厚度。

2.7 涂层防护

各阶段涂装前后必须进行涂装防护[8]。

1)分段涂装结束后,在施工区域铺设防护材料,其他区域尽量不在无防护措施的情况下进入,若确实需要进入无防护材料区域,一律穿戴干净的鞋套。

2)需在压载舱和货舱区边空舱内焊接时,只能在无涂层的区域引弧,焊接件下方垫放保护材料,避免焊接飞溅破坏完好的涂层。无关人员禁止进入压载舱和货舱区边空舱,工作人员禁止进入与本人工作无关的区域。

3)需安装的舾装件、散装件,搬运时应轻拿轻放,在舱内施工放置点处垫放保护胶皮,防止碰伤涂层;对所需的拖带(如压缩空气管、氧气管等)经过的有棱角区域(如舱口、人孔等)进行贴装三防布保护,必须保证拖带在棱角处不直接接触涂层。

4)分段合拢缝两侧贴装防护材料,避免焊接时产生的焊接火花、焊接飞溅对合拢缝附近涂层造成破坏。

5)舱内搭设脚手架时,注意勿碰伤漆膜,脚手架和铁梯的端头全部用胶皮包扎。

6)所有垃圾必须随时清理,避免人为践踏,造成不必要的破坏。

7)吊耳及脚手架眼板切除时禁止贴根切除。

3 舾装件

适用范围:适用于自制及外协制造的各个部位的舾装件的表面处理、油漆配套和涂装施工及检验要求,管系除外。按表面保护涂层的不同具体分为热浸镀锌舾装件、涂车间底漆舾装件、涂耐热漆舾装件以及其他非热浸镀锌舾装件等4个大类。

采用的油漆为CMP油漆公司的产品:5055 BANNOH 500纯环氧底漆、8220 GALVANITE No. 200 PRIMER镀锌件漆、8033 SILICON HR耐高温漆、5402C EPICON FINISH HB环氧面漆。

除特别说明外,不锈钢、非金属、有色金属、铜以及合金等材质的舾装件不涂装。专用海水压载舱和货舱区边空舱内的舾装件不执行PSPC标准,但是除锈等级及油漆配套参照PSPC标准执行。除特殊说明,舾装件内部狭小空间不涂装。喷漆会影响其正常使用的舾装件表面应禁止涂装,油漆施工时应进行适当保护避免漆雾污染。内部舾装件安装后只对防锈底漆进行修补,不再施工面漆。

舾装件油漆施工分为两个阶段进行:预制阶段和上船安装后。预制阶段按照舾装件涂装代码统喷油漆,上船安装后主要进行油漆的修补和面漆的统涂。

3.1 预制阶段表面处理及油漆施工

3.1.1 表面处理

对经过一次表面处理的舾装件(带有车间底漆),喷漆前其焊缝及锈蚀部位喷砂至Sa2.5级,车间底漆完好的部位扫砂至Sa1级。对未经过一次表面处理的舾装件(不带有车间底漆),喷漆前所有部位扫砂至Sa2.5级。舾装件喷砂处理时,喷砂困难的部位可以打磨处理至St3级。无法喷砂处理的舾装件可进行酸洗或打磨处理至St3级。

热浸镀锌舾装件镀锌前应打磨焊缝并确认无焊渣残留,如果镀锌后还有焊渣残留,残留部位需表面处理后修补。镀锌舾装件在油漆施工前,应用砂纸拉毛和清洁并对舾装件表面结构缺陷进行处理,并且被喷涂表面应干燥,无灰尘、油污和其他污物。

3.1.2 油漆施工

根据舾装件的结构特点,对难以接触或喷涂困难的部位应进行预涂。

涂漆前,对将来需要焊接的部位应至少留有50 mm间距刷涂无机硅酸锌车间底漆,并用胶带粘住,以防被周围油漆污染。

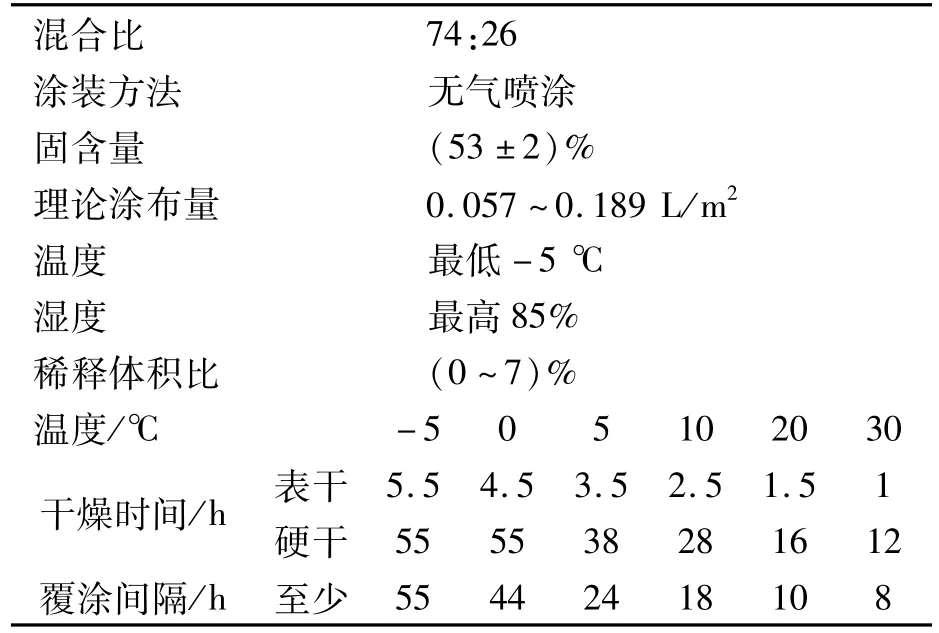

油漆的混合、搅拌、熟化时间、复涂间隔以及稀释剂的用量等通常应参照《涂料产品说明书》或油漆商技术服务人员的建议。表3为典型环氧面漆的主要技术参数。

表3 5402C环氧面漆技术参数

3.2 上船安装后的涂装要求

由于舾装件所处的环境以及其功能不同,涂覆在表面的油漆也不尽相同。在此主要介绍表面油漆类型不同的舾装件破损时的表面处理和涂装的要求。

1)预制阶段只做车间底漆的舾装件,随分段一起喷砂除锈至Sa2.5级,车间底漆完好的部位喷砂至Sa1级,然后随所在区域一起涂装。

2)已涂装环氧底漆的舾装件油漆破损部位采用动力工具打磨除锈至St3级,焊接部位(距焊缝50 mm范围内)随所在船体结构一起表面处理。破损区域周围及焊接部位边缘涂层应羽化处理,按所在区域的油漆配套进行修补,并保证膜厚。

3)涂装耐高温的舾装件,上船安装后,破损及返锈处打磨处理至St2级,并修补至规定膜厚。

4)燃油舱、滑油舱及柴油舱内的舾装件打磨除锈,并整体清洁。

5)应在安装设备、电缆、管系及包绝缘层等之后无法涂装的舾装件之前对油漆烧伤、碰伤处进行修补,并完成后续涂层施工。

6)有面漆要求的舾装件,如安装在机舱、舵机舱、上层建筑、艏仓库及甲板的舾装件,完好的涂层应进行拉毛清洁,然后覆涂一度与周围环境颜色相同的面漆,厚度只需完全覆盖低层油漆即可。

7)热浸镀锌的舾装件在分段喷砂前应被保护,防止引起锌层破损。破损处打磨处理至St2级,用镀锌件漆修补,完好部位只做除油、除灰尘处理。上船安装后,焊接部位随所在船体结构一起表面处理。最后覆涂一度与周围环境颜色相同的面漆,厚度只需完全覆盖低层油漆即可。

3.3 检验

舾装件的涂装检验虽然同分段、总组及合拢阶段一样,要遵循相应的标准和程序。

1)舾装件二次表面处理检验标准参考ISO 8501-1。应使用电子测量仪或其他经过计量部门认可的仪器测量干膜厚度。

2)干膜厚度测量遵循85/15原则,即85%的测量点的测量结果应大于或等于规定膜厚,其余15%的测量点的测量结果应不小于规定膜厚的85%。

3)规定的膜厚必须严格遵守,每度油漆喷涂后应检查漆膜厚度,膜厚不足处进行修补。允许最大膜厚参照油漆商的建议,但通常情况下局部最大膜厚不超过规定膜厚的2倍。

4 管系

管系采用CMP油漆公司的产品:5055 BANNOH 500纯环氧底漆、8220 GALVANITE No.200 PRIMER镀锌件漆、8033 SILICON HR耐高温漆。图7为5055环氧底漆的主要技术参数。

除特别说明外,不锈钢管、非金属管、有色金属管、铜管及合金管等不涂装。压载舱和货舱区边空舱内管系及附件不执行PSPC要求。全船消防管系、CO2系统涂装消防红面漆,其他管系的面漆颜色随周围环境。

管系涂装施工工序:表面处理→油漆施工(预制阶段)→漆膜检测→上船安装后油漆修补及后续施工。

4.1 表面处理

非热浸镀锌管表面涂装之前采用喷砂除锈,除锈等级应达到Sa2.5级。不能进行喷砂除锈的钢管采用酸洗除锈。酸洗前钢管表面的焊渣、飞溅等均需清除,酸洗后的钢管表面应呈现灰白色,不锈钢管应呈现银白色。油漆施工前,被喷涂表面应干燥并无灰尘、油污及其他污染物。

4.2 油漆施工和漆膜检测

与舾装件要求基本相同。

4.3 上船安装后的涂装要求

4.3.1 不同类型管子涂层破损的处理

对于已经涂装环氧漆的管系,烧损及碰伤返锈的补位打磨处理至St3级,涂层边缘打磨出坡度,按所在区域的油漆配套修补并保证厚度。有面漆要求的管系,按《涂装规格书》中所在舱室或区域的油漆配套的要求涂装面漆。

对于热浸镀锌管系,锌层破损处打磨至St2级,用镀锌件漆(8220 GALVANITE No.200 PRIMER)进行修补,修补完毕后,镀锌件外部整体涂装一层镀锌件漆,膜厚约为30μm,然后覆涂一度与周围环境相同的面漆,面漆厚度只需完全覆盖低层油漆即可。完好部位只做除油、除灰尘处理。

对于涂装耐高温的管系,上船安装后,破损及返锈处打磨至St2级,并修补至规定的膜厚。

燃油舱、滑油舱、柴油舱内的管子外表面只需整体清洁。

4.3.2 管子及管支架处的涂装要求

在涂装前表面清洁时,应在不分解的情况下,用压缩空气吹除或吸尘器吸除污染物。

由于管子、U型螺栓、管支架间的接触面、法兰对接面为不可见或无法达到的区域,因此上船安装后不需再涂装。

4.3.3 管子内部涂层破损的修补

对可到达的部位进行修补,破损的锌层应打磨至St2级并使用镀锌件漆修补,破损的油漆涂层应打磨至St3级并使用原油漆修补至规定膜厚。不可到达的区域不修补。

4.3.4 管系涂装防护

管系从涂装后一直到安装以及后续施工的整个过程中都应进行适当的保护,以确保管系在施工过程中,漆膜不被破坏。涂装施工时,注意涂装代码的临时保护,涂装完毕后将管口封好。

4.4 其他

4.4.1 法兰涂装与防护

分段喷砂前,所有管系的法兰对接处需先用纸带包缠封堵法兰对接处缝隙,再用胶皮带包扎保护。所有管件端头需用塑料堵头或盲板封堵。管件安装时需检查法兰密封面锈蚀情况,若有锈蚀需处理后再安装。舱口、甲板、舵机液压系统中的钢管(甲板液压系统中的冷却水管除外)、油舱内外的油管、阀门遥控系统中的钢管上的法兰密封面涂抹黄油防护并用塑料薄膜和三防布包扎。热浸镀锌管上的法兰密封面不做处理。其他法兰以及法兰密封面按所在管件外表面涂装要求涂装。

4.4.2 遇到其他特殊的情况,向油漆技术服务咨询确认。

5 技能及责任要求

5.1 施工人员

施工人员应具备专业涂装知识,充分了解涂装工艺程序,并经过技能和安全培训,能够严格遵守工艺纪律和现场安全操作规程。施工人员应熟悉本船涂装工艺图纸要求,确保施工方法、程序、质量标准等符合图纸要求。施工人员应能够使用湿膜仪来控制干膜厚度,涂层厚度控制应满足相关要求[9]。

5.2 检验人员

检验人员应具备专业涂装知识,充分了解涂装工艺程序,并经过技能和安全培训。检验人员应熟知涂装工艺相关国际、国家或行业标准,掌握各个施工阶段的质量等级要求,并判断施工结果是否满足标准要求。

6 结束语

通过总结以往涂装工艺、施工程序、检验标准和试验方法,采取了最符合船厂实际的工艺工法,例如预涂采用了区别于以往的方式,即二度预涂。经过精心筹划和合理安排,25万DWT首制船已经顺利交付使用。目前该船型的涂装发展尚处于起步阶段,油漆消耗量大,能源耗费高,由于人为失误而导致的修补和返工的状况时有发生;防腐涂层的使用寿命与涂层性能是否能够满足国际标准的要求,取决于涂料的品质是否优良,能否根据实际施工条件设计合理的涂装施工程序、完善的施工方案、稳妥的修补措施和保护手段,以及设计人员、施工人员、检验人员是否有能力完成船舶涂装过程中的相关工作。因此,需要通过不断学习、实践和总结,使得造船涂装既能满足要求又能降本增效。

[1]中国船级社总工办通函第028号总第192号[S].中国船级社,2006.

[2]汪国平.船舶涂料与涂装技术[M].2版.北京:化学工业出版社,2006.

[3]AWSD1.1 Structural Welding Code-Steel[S].AWS, 2010.

[4]王继山.钢料加工工序PSPC规范控制研究[D].大连:大连理工大学,2013.

[5]Coating Inspector Program Student Manual[Z].NACE. 2010.

[6]李 刚.基于PSPC压载舱涂装工艺的研究[J]船海工程.2013(6):96-100.

[7]工信部.船舶压载舱涂层破损面积的评估与计算方法[S].2011.

[8]宋 林.PSPC标准在VLCC项目建造中的应用研究[D].大连:大连理工,2013.

[9]邹 伟.PSPC在涂装项目质量管理方案的优化研究[D].广州:华南理工大学,2009.

Application of the New Coating Technology in the Shipbuilding of 250 000 DWT VLOC

LI Zhong-peng1,YAN Shi-guang2,REN Qiang1,ZOU Kang1,GU Yi-zhong1

(1 College of Naval Architecture and Marine Engineering,Shandong Jiaotong University,Jinan 250357,China; 2 Coating Engineering Department,BSIC,Qingdao Shandong 266520,China)

Through synthesizing the requirements of PSPC issued by IMO,considering the situation ofmore attention of coating quality given by owners,designer and shipyard,the corresponding technical requirements of coating technology application at each stage are analyzed,combining with the specific construction project.It can be concluded that strict quality control of the coating process is the important guarantee of improving shipbuilding quality.

VLOC;coating;PSPC

U671

A

1671-7953(2015)03-0030-07

10.3963/j.issn.1671-7953.2015.03.008

2015-01-07

修回日期:2015-01-19

山东省自主创新及成果转化专项(2014XGB02007)

李忠鹏(1988-),男,硕士,助理工程师

研究方向:船舶与海洋结构物设计制造

E-mail:313287581@qq.com