电镀污泥中铜、镍回收工艺现状

彭明明

(重庆市财信环保投资股份有限公司,重庆 401123)

【环境保护】

电镀污泥中铜、镍回收工艺现状

彭明明

(重庆市财信环保投资股份有限公司,重庆401123)

介绍了电镀污泥的种类和特点,探讨了对电镀污泥中有价值金属尤其是铜、镍的回收工艺。详细介绍了火法、湿法以及高温预处理 + 湿法回收工艺的流程并总结了其各自的特点,还说明了其对环境的影响以及对金属含量和投资的相应要求。综合考虑各工艺的优缺点,认为高温预处理 + 湿法回收工艺将是以后电镀污泥资源化利用的一个重要研究方向。

电镀污泥;有价金属;回收;火法冶金;湿法冶金;高温预处理

《国家危险废物管理名录》中明确规定,电镀污泥属HW17表面处理废物类的一类危险废物,因含大量的铜、镍、铬、镉等有毒重金属,化学成分复杂,故危害极大。如不能合理、有效的处理或处置电镀污泥,会对环境及社会构成极大的威胁。目前其处理/处置方式主要有固化/稳定化技术、热化学处理技术、有价金属的回收技术以及材料化技术[1]。但前两者只是通过某种特定手段隔离污泥中的有害元素或减量处理[2-3]污泥,材料化技术又属新兴处理手段,都很难从本质上解决重金属的危害问题。电镀污泥的资源化利用为较合理的发展方向,也是研究的重点。现有各类回收工艺对金属含量、环保要求以及投资额度的要求有所差别。本文综述了国内外提取电镀污泥中金属的技术,分析不同回收工艺的适用条件,比较各自特点。

1 电镀污泥种类及特点

电镀污泥是电镀过程中产生的各类废渣以及废水通过化学处理后形成的一类含水率高达75% ~ 90%的偏碱性沉淀物,根据工艺不同而呈现棕黑、灰绿和红色。其结晶程度低,体系复杂,并无明显的矿相组成[4-5],根据污水处理方式不同分为混合和分质污泥两大类[6]。一般而言,分质污泥的金属元素较混合污泥成分单一且含量更高。目前镀种主要有[7]锌、铜、镍和铬,针对Cu和Ni回收利用的研究较多,工艺也相对成熟,下文将讨论电镀污泥中铜和镍的回收工艺。

2 相关技术概述

目前回收工艺[8-14]主要有火法回收、湿法回收以及高温预处理 + 湿法回收工艺。火法回收较传统,对环境污染大;湿法工艺的金属回收率较高,但药剂消耗大;而采用高温预处理与湿法处理相结合的方式为电镀污泥的资源化提供了第三种方案。

2. 1 火法工艺

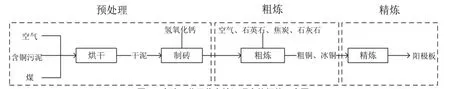

火法工艺回收过程为:电镀污泥经预处理后,加入熔炼炉或其他高温炉进行冶炼,得到粗产品后再精炼得到最终产品。

2. 1. 1铜的回收

火法工艺回收铜的步骤为:预处理─粗炼─精炼。将含铜污泥入回转窑烘干,降低含水率到一定程度后压制成具有一定强度和粒度的物料,再加入还原剂及造渣材料入熔炼炉进行冶炼,冶炼过程中杂质进入炉渣,与金属分离得到粗铜[15]。再入精炼炉精炼,最后得到阳极铜板。

冶炼过程涉及到的主要反应有:

2CuO + CO = Cu2O + CO2(1)

Cu2O + CO = 2Cu + CO2(2)

4Cu + O2= 2Cu2O(3)

Cu2O + Me = 2Cu + MeO(4)

CuS + 2Cu2O = 5Cu + SO2(5)

其中Me表示其他金属。

图1 火法工艺回收电镀污泥中的铜的示意图Figure 1 Schematic diagram showing the reclamation of copper from plating sludge by pyrometallurgical method

该法采取高温冶炼工艺,设备投资成本较高,但金属回收率高,且回收方法及工艺流程简单,原料适应性及可操作性强。

2. 1. 2镍的回收

吴展等[16]研究了从以含镍为主的电镀污泥中回收镍的工艺。污泥经回转窑和气流干燥后作为原料,再直接入炉或制团烧结并入炉熔炼低冰镍,得到含镍为7% ~ 15%的冰镍,然后在熔炼炉中进一步吹炼,除去铁和其他杂质后富集成高冰镍,其含镍量可达35% ~ 45%。该高冰镍可作为中间产品出售。

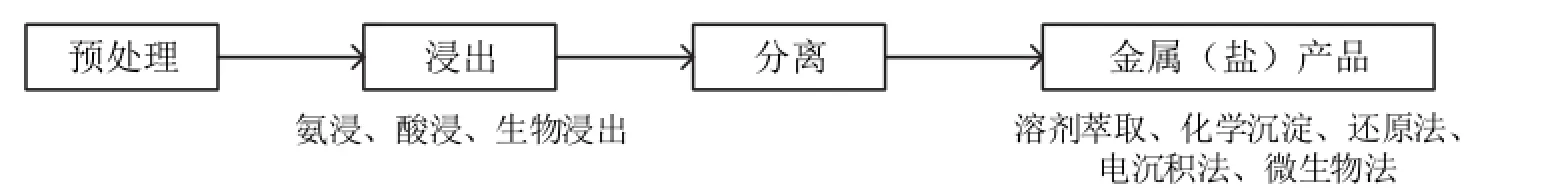

2. 2湿法工艺

湿法冶金在有色金属冶炼领域一直占据着重要地位,其流程[17]为:预处理─浸出─净化─分离─沉淀。预处理后选择合适的浸出剂对污泥进行浸出,目的是将目标金属转变成金属离子或配离子进入溶液,再以金属单质或金属盐的形式回收。

图2 湿法工艺回收电镀污泥中有价值金属的流程图Figure 2 Process flow for reclamation of valuable metals from plating sludge by hydrometallurgical method

2. 2. 1铜的回收

国内学者研究了很多电镀污泥中铜的湿法回收工艺。陈鹏等[18]采用“氨浸─萃取─反萃”工艺得到硫酸铜,铜的浸出率可达 99%。郭学益[19]等采用“酸浸─过滤─硫化钠沉淀”工艺,研究了沉铜剂用量、反应温度和时间对沉铜效果的影响,制取硫化铜,铜回收率达到98%。周志明等[20]通过对污泥进行“酸浸─N902萃取─磺化煤油-硫酸萃取”得到硫酸铜,铜回收率达到92%。

2. 2. 2镍的回收

一般来说,电镀污泥中同时含有铜、镍等,首先回收铜,然后除杂,再对镍进行回收。

张广柱等[21]通过“氨浸─除杂─N902萃取─洗涤─反萃”工艺回收镍,镍萃取率达99%以上。王春花等[22]采用“酸浸─铜镍分离─净化除杂─沉淀”工艺制取硫酸镍,镍的回收率达80%以上。李彩丽[23]采用“碳酸氢铵浸出─硫代乙酰胺沉淀─蒸发结晶”的方式制取氯化镍,产物纯度可达95.36%,且符合电镀用氯化镍的国家工业一级标准。

针对不同的目标回收金属及相应的产品,应选取合理的工艺。浸出过程是湿法工艺的关键,直接影响后续金属的回收率。浸出剂可选用氨水、硫酸、盐酸或通过生物法浸出。氨浸的选择性好,但氨水易挥发,操作环境恶劣;酸浸反应所需时间短,但选择性较差,且酸的腐蚀性强;生物浸出的成本低,但反应时间很长。因此需合理选择浸出方法,控制好相关参数。

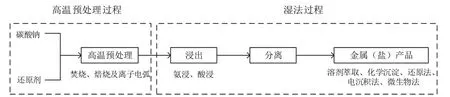

2. 3高温预处理 + 湿法工艺

随着史上最严格的环保法出台,势必将加强对相关排污企业尤其是电镀企业的环保监督,企业将越来越重视生产过程中金属的减量排放,再加上在线回收设备的普遍运用,污泥中金属含量将降低。由于湿法回收工艺需添加大量药剂,因此回收成本存在一个理论最小值,所以选择湿法工艺处理金属含量较低的污泥不经济,而火法工艺的投资大,污染难以控制。针对2种工艺的弊端,有学者提出了高温预处理 + 湿法联合工艺,如图3所示。该工艺首先用低于熔炼温度的高温处理方式(焚烧、焙烧及离子电弧等)对电镀污泥进行减量处理。为有效富集金属,降低某些杂质含量,操作过程中往往会加入某些辅料。预处理后的湿法过程与2.2所述全湿法工艺相同。

图3 高温预处理 + 湿法工艺流程Figure 3 Process combining high-temperature pretreatment and hydrometallurgical treatment

陈娴等[12]研究了用该工艺回收电镀污泥中的铜,其步骤为:还原焙烧─酸浸─萃取─浓缩结晶。先将污泥与还原剂、碳酸钙混合,入马弗炉焙烧后用硫酸浸出,再通过萃取-反萃的方式制得硫酸铜溶液,然后经蒸发浓缩结晶后得到硫酸铜产品。王浩东[24]采用“氧化焙烧─氨浸─除杂─蒸发”工艺制取碱式碳酸镍。污泥入回转窑(炉温控制在400 ~ 450 °C)焙烧1.5 h,得到含水率约为6%的焙砂;后采用氨液浸出,用低压蒸汽加热浸出液,NH3和CO2受热后分解逸出,而镍以碱式碳酸盐的形式析出。

当然,高温预处理 + 湿法工艺也存在一些问题。有学者[5,25]研究了高温预处理后的电镀污泥与金属浸出率的关系,结果发现高温预处理虽能有效去除污泥中的杂质,提高金属含量,但高温也造成污泥中物相的组成变化,影响了金属的浸出率及回收率。顾冬梅等[26]的研究表明,采用还原焙烧的铜浸出率要高于直接焙烧。因此合理地选择预处理方式与过程控制参数是关键,将影响金属浸出率。该工艺的优点也是显而易见的,不仅能克服湿法工艺对金属含量的最低限制,而且解决了火法工艺投资高、二次污染严重的问题,高温预处理设备的投资和控制难度也大大低于熔炼设备。虽然该工艺目前大部分还停留在实验阶段,实际运用较少,但为电镀污泥的资源化利用提供了另一个可行方案。

3 结语

在建设环境友好型与资源节约型社会的背景下,致力于找到合理、经济的电镀污泥中有价金属回收工艺具有十分积极的意义。通过上述分析,3种工艺各自的适用条件如下:

(1) 火法回收工艺对原料适应性较强,但对环境污染大,投资成本高,适用于大型投资项目。

(2) 全湿法回收工艺环境污染较小,金属回收率较高,适用于中、小型企业处理金属含量较高的电镀污泥。

(3) 高温预处理 + 湿法回收工艺较全湿法回收工艺增加了投资成本,且需合理选择高温处理工艺,但其通过有效富集电镀污泥中的金属,解决了全湿法对金属含量要求较高的问题,又比火法冶炼的投资少,是未来电镀污泥资源化利用的较理想方案。

然而由于高温预处理 + 湿法回收工艺的应用与更深层次的研究目前还不多,许多问题仍需进一步探讨,特别是高温下污泥中金属的迁移率、浸出过程动力学以及提高金属回收率等方面都需要更深入的研究。

[1] 陈永松, 周少奇. 电镀污泥处理技术的研究进展[J]. 化工环保, 2007, 27 (2): 144-148.

[2] 张文娟, 刘玲, 厉成梅. 我国电镀工业污染及处置[J]. 工业安全与环保, 2006, 32 (10): 35-37.

[3] 廖昌华, 孙水裕, 张志. 焚烧温度对电镀污泥后续处理影响研究[J]. 再生资源研究, 2002 (5): 34-36.

[4] 李盼盼. 酸浸电解法回收电镀污泥中铜和镍的工艺研究[D]. 青岛: 中国海洋大学, 2009: 20-21.

[5] 陈永松, 周少奇. 电镀污泥的基本理化特性研究[J]. 中国资源综合利用, 2007, 25 (5): 2-6.

[6] 张学洪, 王敦球, 黄明, 等. 电镀污泥处理技术进展[J]. 桂林工学院学报, 2004, 24 (4): 502-506.

[7] 石太宏, 邹书剑, 陈坚, 等. 电镀污泥中铜和镍的湿法冶金回收技术研究进展[J]. 环境工程, 2008, 26 (增刊): 360-364.

[8] SILVA J E, SOARES D, PAIVA A P, et al. Leaching behaviour of a galvanic sludge in sulphuric acid and ammoniacal media [J]. Journal of Hazardous Materials,2005, 121 (1/3): 195-202.

[9] 杨春, 刘定富, 龙霞. 电镀污泥酸浸出液中铜和镍分离的研究[J]. 无机盐工业, 2010, 42 (8): 44-46, 59.

[10] ROSSINI G, BERNARDES A M. Galvanic sludge metals recovery by pyrometallurgical and hydrometallurgical treatment [J]. Journal of Hazardous Materials,2006, 131 (1/3): 210-216.

[11] JANDOVÁ J, ŠTEFANOVÁ T, NIEMCZYKOVÁ R. Recovery of Cu-concentrates from waste galvanic copper sludges [J]. Hydrometallurgy, 2000, 57 (1):77-84.

[12] 陈娴, 程洁红, 周全法, 等. 火法-湿法联合工艺回收电镀污泥中的铜[J]. 环境工程, 2012, 30 (2): 68-71.

[13] 何炎庆, 张广柱. 从电镀污泥中回收有价金属的工艺探究[J]. 再生资源与循环经济, 2010, 3 (8): 39-42.

[14] 廖昌华, 孙水裕, 陈庆邦. 电镀污泥焚烧渣资源化及无害化处理研究[J]. 上海环境科学, 2002, 21 (8): 491-493.

[15] 王静, 叶海明. 含铜电镀污泥中铜的资源化回收技术[J]. 化学工程与装备, 2010 (8): 197-199, 205.

[16] 吴展, 胡琴. 镍二次资源回收利用的现状与展望[J]. 矿产与地质, 2013, 27 (增刊): 59-62.

[17] 刘智峰, 田文瑞. 湿法回收电镀污泥中重金属的研究现状[J]. 电镀与精饰, 2012, 34 (7): 14-19.

[18] 陈鹏, 赖少弼. 电镀污泥中铜镍回收技术的研究[J]. 广东化工, 2013, 40 (3): 123-124.

[19] 郭学益, 石文堂, 李栋, 等. 从电镀污泥中回收镍、铜和铬的工艺研究[J]. 北京科技大学学报, 2011, 33 (3): 328-333.

[20] 周志明, 吾石华. 从含铜电镀污泥中回收铜和铁的工艺研究[J]. 无机盐工业, 2007, 39 (12): 42-44.

[21] 张广柱, 童张法, 高大明. 电镀污泥中镍的回收技术研究[J]. 环境科学导刊, 2010, 29 (3): 67-70.

[22] 王春花, 曾佳娜, 林瑞玲. 电镀污泥中铜和镍的回收[J]. 化工环保, 2013, 33 (6): 531-535.

[23] 李彩丽. 含镍电镀污泥中镍的回收和综合应用[D]. 太原: 太原理工大学, 2010: 21-31.

[24] 王浩东, 曾佑生. 用氨浸从电镀污泥中回收镍的工艺研究[J]. 化工技术与开发, 2004, 33 (1): 36-38.

[25] 刘刚, 蒋旭光, 池涌, 等. 危险废物电镀污泥热处置特性研究[J]. 环境科学学报, 2005, 25 (10): 1355-1360.

[26] 顾冬梅, 邓开宇, 陈娴, 等. 电镀污泥的还原焙烧-酸浸[J]. 环境工程学报, 2013, 7 (7): 2721-2727.

[ 编辑:杜娟娟 ]

Current situation of processes for reclamation of copper and nickel from plating sludge

// PENG Ming-ming

The types and properties of sludge discharged from plating processes were introduced. The processes for reclaiming valuable metals, especially nickel and copper, from the sludge were discussed. The process flow of pyrometallurgical treatment, hydrometallurgy, and high-temperature pretreatment plus hydrometallurgy were described, and their features were summarized. Their environmental impact, requirement of metal content, and investment needed were explained. Taking comprehensive account of the advantages and disadvantages of each process, it was considered that the combination of high-temperature pretreatment and hydrometallurgical treatment will become one of the most important research directions on resource utilization of plating sludge in the future.

plating sludge; valuable metal; reclamation; pyrometallurgy; hydrometallurgy; high-temperature pretreatment

's address: Chongqing Caixin Environmental Protection Investment Co., Ltd., Chongqing 401123, China

X781.1

A

1004 - 227X (2015) 08 - 0458 - 04

2014-12-24

2015-02-09

彭明明(1987-),男,四川内江人,硕士,目前从事工业危险废弃物的资源化利用及处理工作。

作者联系方式:(E-mail) pengmingm@163.com。