氧化镧对电铸铜-碳化硅工具电极损耗的影响

吴亚州,李丽*,戴春爽,毕方淇

(山东理工大学机械工程学院,山东 淄博 255049)

氧化镧对电铸铜-碳化硅工具电极损耗的影响

吴亚州,李丽*,戴春爽,毕方淇

(山东理工大学机械工程学院,山东 淄博 255049)

为了减少电火花加工(EDM)工具电极的损耗,采用稀土La2O3为电铸基液添加剂,制备了Cu-SiC复合材料。电铸液组成和工艺条件为:CuSO4·5H2O 200 g/L,H3BO320 g/L,NaCl 80 mg/L,SiC 35 g/L,La2O3≤2.5 g/L,温度30 ℃,电流密度4 A/dm2,时间5 h。研究了La2O3添加量不同时,电铸Cu-SiC复合材料中SiC的分布情况和沉积量,以及将其用作EDM工具电极时的表面形貌和相对质量损耗。结果表明,La2O3可促进SiC颗粒与铜共沉积,改善SiC在电铸层中的分散性,提高铸层的抗电蚀性。当La2O3添加量为1.5 g/L时,电铸Cu-SiC复合材料的抗电蚀性最佳。

铜;碳化硅;复合材料;电铸;氧化镧;电火花加工;电极损耗

电火花加工(EDM)是利用正负极间瞬时形成火花放电通道产生高温去除多余材料的非传统加工方法,该方法能够获得所需尺寸和表面质量[1-2]。在电火花加工技术中,工具电极的质量一直是一项关键的影响指标。作为电火花的工具电极材料,应具有较高的熔点、良好的导电性能,以及在电火花加工过程中表现出较低的损耗[3]。为降低电火花加工工具电极的损耗,Shu等[4]采用粉末冶金法制得电加工性较好的Cu/SiC复合电极材料。由于复合材料融合基体与第二相于一体,因而具有较好的综合性能[5]。明平美等[6]采用纳米La2O3为添加剂进行电铸铜,以用作电火花工具电极材料,发现La2O3可以改善电铸层质量、降低相对电极损耗。具有特殊性质的La2O3作为电铸基液添加剂在提高铸液分散性和改善铸层质量方面已得到成功运用[7]。而以La2O3为电铸基液添加剂制备Cu-SiC复合电极材料的研究还鲜见报道。本文以La2O3为添加剂制备Cu-SiC复合材料,将所得铸层作为电火花加工工具电极来加工钕铁硼脆硬材料,探究了氧化镧添加量对电极相对质量损耗的影响。

1 实验

1.1 Cu-SiC复合铸层的制备

为减少电铸过程中阳极泥的产生,电铸阳极采用磷铜板(磷含量为0.01% ~ 0.02%),并放入聚丙烯阳极袋中,以防止阳极溶解的杂质污染电铸溶液。阴极采用35 mm × 30 mm × 2 mm的1Cr18Ni9Ti不锈钢板,电铸前先用砂纸打磨不锈钢板,并进行清洗、除油(Na3PO470 g/L,Na2CO350 g/L,NaOH 10 g/L)处理,再用体积分数为5%的稀硝酸除锈,最后用体积分数为25%的硝酸进行钝化处理,以利于电铸完成后脱模。

电铸液组成和工艺条件为:CuSO4·5H2O 200 g/L,H3BO320 g/L,NaCl 80 mg/L,SiC颗粒(粒径为7 μm,临沭山田研磨材有限公司提供)35 g/L,温度30 ℃,电流密度4 A/dm2,时间5 h。所得Cu/SiC复合铸层的粗糙度(Ra)为 0.269 μm。

1.2 性能表征

电铸后试样的表面形貌通过FEI公司的Sirion 200扫描电镜(SEM)来观察;表面粗糙度用北京时代公司生产的TR200表面粗糙度仪进行测量,取样长度为L = 2 mm,评定长度为5L,每个试样在不同位置测5次,取平均值。用20%硝酸溶液对已称重的Cu-SiC复合材料完全溶解,再过滤、分离SiC沉淀物,最后烘干称重,用式(1)计算SiC的体积分数αv:

式中αw为SiC的质量分数,ρm为Cu的密度,ρr为SiC的密度。

使用DM71型数控电火花成型机床,将铸层沉积在圆柱形紫铜棒底面作为电火花成型加工工具电极,对烧结钕铁硼脆硬性材料进行加工。选用正极性加工以避免覆盖效应对分析电极损耗的影响。加工参数为:峰值电流6 A,脉冲宽度15 μs,脉冲间隔45 μs,加工电压75 V,加工时间8 min。为便于电蚀产物的排出和加工的稳定性,加工过程中采用强迫冲油。选取高电极损耗的电规准,使材料的加工质量变化更明显,并提升试验的精确度。

采用电极相对质量损耗来衡量材料的抗电蚀性,电极相对质量损耗越小,工具电极的抗电蚀性就越好。电极相对质量损耗为电极质量的绝对损耗与加工速率的百分比,每次加工前后测定电极质量,电极质量损耗除以工件去除量即得电极相对质量损耗率[8]。

2 结果与讨论

2.1 La2O3对Cu-SiC铸层中SiC含量的影响

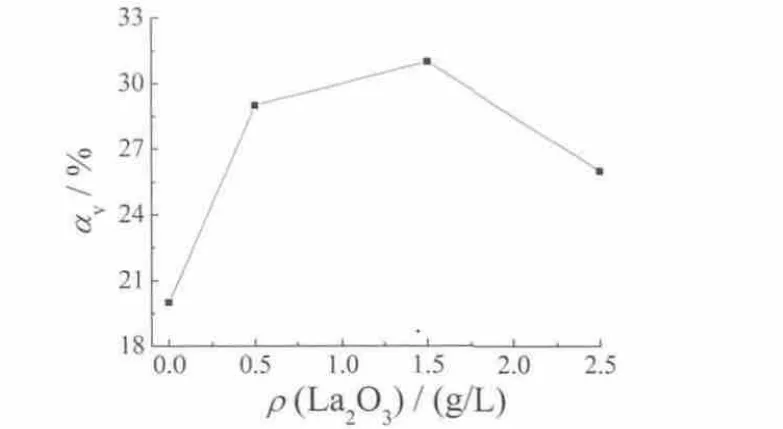

电铸液中La2O3添加量对Cu-SiC铸层中SiC沉积量的影响如图1所示。从图1可以看出,添加La2O3之后,铸层中SiC的沉积量明显增大,但随La2O3加入量的提高,SiC沉积量呈先增后减的趋势。La2O3加入量为1.5 g/L时,铸层中SiC含量达到极值(31%)。这是因为La2O3作为电铸基液添加剂溶解后不会在电铸铜层中析出La3+,La3+的析出电位远远低于Cu2+、Cu+,其更易吸附于阴极表层促使更多电子积累,所以对于Cu2+而言,相当于阴极过电位得到提高,阴极电化学极化增强[8]。另外,La2O3通过特性吸附改变了电极界面的双电层结构,更多电荷吸附在SiC微粒表面,使SiC在阴极的吸附能力增强,促进SiC的沉积[9-10]。但当La2O3添加量超过1.5 g/L后,SiC沉积量开始减少。这是因为La2O3添加量不同,其对阴极极化的影响程度会不同,添加量为1.5 g/L时为最好[6],继续添加La2O3,其对阴极极化的影响不明显,形核起始电位负移变得不明显,从而使La2O3沉积活化能不足以再促进更多的SiC沉积。因此继续增大La2O3添加量并不能促进更多的SiC沉积[6,11]。

图1 La2O3添加量对Cu-SiC铸层中SiC颗粒含量的影响Figure 1 Effect of La2O3 dosage on SiC content in electroformed Cu-SiC coating

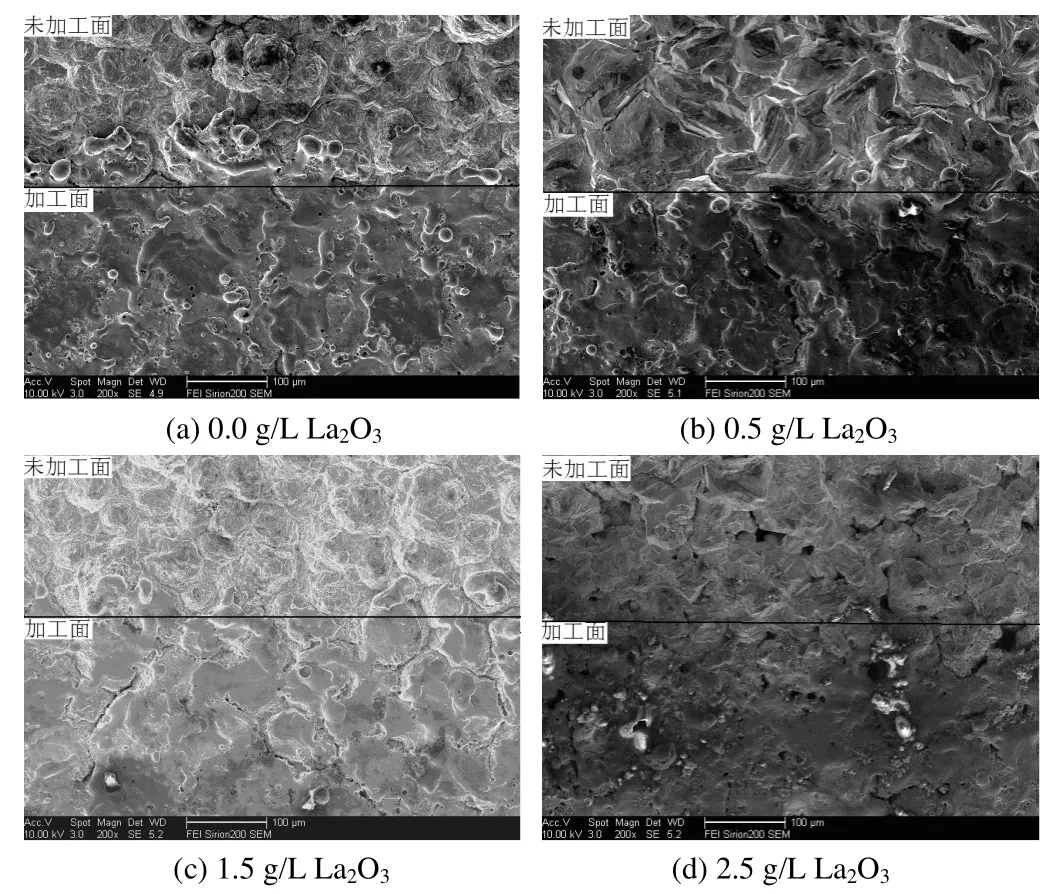

图2为La2O3添加量分别为0.0、0.5、1.5和2.5 g/L时,SiC颗粒在铸层中的分布情况。从图2可以明显看出,镀液中未添加La2O3时,复合铸层中大部分SiC呈团聚体分布在铜基体内。La2O3添加量为0.5 g/L和2.5 g/L时,SiC的团聚现象明显减弱,但SiC沉积量比La2O3添加量为1.5 g/L时少。La2O3添加量为1.5 g/L时,铸层中的SiC基本无团聚体,较多的SiC均匀分布在铜基体内,与图1结果相吻合。因此电铸液中添加适量La2O3可改善SiC微粒在铸层中的分散性,提高SiC沉积量,促进Cu与SiC共沉积。

图2 SiC颗粒在Cu-SiC铸层中的分布Figure 2 Distribution of SiC particles in electroformed Cu-SiC coating

2.2 La2O3对电铸Cu-SiC工具电极表面形貌的影响

图3是La2O3添加量分别为0.0、0.5、1.5 和2.5 g/L时,电铸Cu-SiC复合材料作为电火花加工工具电极加工边界处的表面形貌。

图3 La2O3添加量不同时Cu-SiC铸层的表面形貌Figure 3 Surface morphologies of electroformed Cu-SiC coatings with different dosages of La2O3

从图3可看出,在相同放电参数下,La2O3添加量为1.5 g/L时,材料表面火花痕迹较平,熔滴较少,几乎没有未被抛出的蚀除产物;与另外3个试样相比,该铸层较难被蚀除。这是因为La2O3通过提高阴极电化学极化,降低临界形核尺寸,增大晶核形成机率,使铸层晶粒尺寸减小,缺陷减少,组织更致密[6]。但由于La3+细化晶粒的作用受极限电流密度的制约,当 La3+的量过高时,铸层晶核长大的可能性增大,从而导致晶粒粗大。同时过多的La3+积累在阴极表面,增大了析氢的可能性,使铸层表面质量下降[8]。

2.3 La2O3对电铸Cu-SiC工具电极抗电蚀性的影响

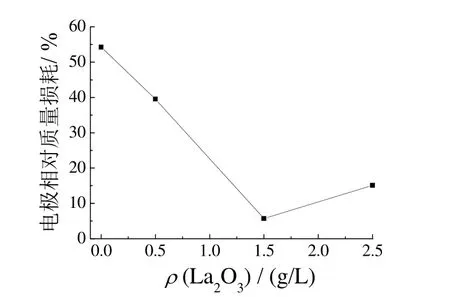

La2O3添加量分别为0.0、0.5、1.5和2.5 g/L的电铸Cu-SiC复合材料的电极相对质量损耗如图4所示。

图4 La2O3添加量对Cu-SiC铸层电极相对质量损耗的影响Figure 4 Effect of La2O3 dosage on relative weight loss of electroformed Cu-SiC electrode

由图4可以看出,当La2O3添加量为1.5 g/L时,Cu-SiC复合材料电极相对质量损耗为5.7%,损耗最低。根据图2可知,La2O3添加量为1.5 g/L时,SiC在Cu-SiC复合材料中的含量最高且分布均匀,复合材料在电火花放电产生的高温下熔化甚至气化时,以SiC为中心微凸点首先放电,由于SiC的熔点(2 700 ℃)比Cu的熔点(1 083 ℃)高得多,因而一部分热量消耗在SiC上,导致电极材料的损耗减少。另外,当熔融材料被抛出时,均匀弥散分布在铜基体上的SiC可以起到“骨架”作用,牵制大量的铜被抛出以减少电极损耗[12]。所以电铸液中添加适量的La2O3可提高Cu-SiC复合材料中SiC的含量,改善SiC在铸层中的分布,从而降低电极损耗。

3 结论

(1)La2O3作为电铸基液添加剂时,能够促进SiC微粒与铜离子共沉积,当La2O3添加量为1.5 g/L时,电铸所得Cu-SiC复合材料中SiC的均匀性较好。

(2)La2O3添加量为1.5 g/L时,电铸Cu-SiC复合材料中的SiC颗粒基本无团聚,且此时SiC的沉积量最大,为31%。

(3)从含La2O3的电铸液中制备的Cu-SiC作为工具电极进行电火花加工时,可降低工具电极的相对质量损耗。当La2O3添加量为1.5 g/L时,电极相对质量损耗最低,为5.7%。

:

[1]NEWTON T R, MELKOTE S N, WATKINS T R, et al.Investigation of the effect of process parameters on the formation and characteristics of recast layer in wire-EDM of Inconel 718 [J].Materials Science and Engineering: A, 2009, 513/514: 208-215.

[2]NARASIMHAN J, YU Z Y, RAJURKAR K P.Tool wear compensation and path generation in micro and macro EDM [J].Journal of Manufacturing Processes,2005, 7 (1): 75-82.

[3]杨建明, 卢龙, 李映平.电火花加工工具电极制备技术研究进展[J].机床与液压, 2007, 35 (11): 151-154, 157.

[4]YANG X D, XU C W, KUNIEDA M.Miniaturization of WEDM using electrostatic induction feeding method [J].Precision Engineering, 2010, 34 (2): 279-285.

[5]兰明明, 薛玉君, 段明德, 等.脉冲电铸制备纳米CeO2增强镍基复合材料[J].机械工程材料, 2009, 33 (1): 33-36.

[6]明平美, 朱荻, 曾永彬, 等.纳米氧化镧对电铸电极材料抗电蚀性的影响[J].稀土, 2006, 27 (3): 20-23, 64.

[7]刘敏娜, 高得叔, 李朝晖, 等.稀土氧化物对镀铬溶液性能的影响[J].湘潭大学自然科学学报, 2000, 22 (4): 65-67.

[8]段智鹏.基于氧化镧的电铸EDM铜电极制备及试验研究[D].淄博: 山东理工大学, 2012.

[9]郭忠诚.稀土对复合镀工艺及镀层性能的影响[J].金属学报, 1996, 32 (5): 516-520.

[10]雷卫宁, 朱荻, 朱增伟.纳米La2O3对精密电铸过程的影响与分析[C]// 中国机械工程学会特种加工分会.2005年中国机械工程学会年会第11届全国特种加工学术会议专辑.2005: 282-285.

[11]明平美, 朱荻, 胡洋洋, 等.超声微细电铸试验研究[J].中国机械工程, 2008, 19 (6): 644-647.

[12]李丽, 殷凤仕, 牛宗伟, 等.电沉积Cu基SiC复合电极材料[J].功能材料, 2013, 44 (8): 1188-1190.

Effect of lanthanum oxide on wear of electroformed copper-silicon carbide tool electrode

WU Ya-zhou, LI Li*,DAI Chun-shuang, BI Fang-qi

To reduce the tool electrode wear during electrical discharge machining (EDM), La2O3was used as an additive of electroforming bath for preparation of Cu-SiC composite material.The composition of electroforming bath and process conditions are as follows: CuSO4·5H2O 200 g/L, H3BO320 g/L, NaCl 80 mg/L, SiC 35 g/L, La2O3≤2.5 g/L, temperature 30 ℃,current density 4 A/dm2, and time 5 h.The distribution and content of SiC particles in electroformed Cu-SiC composite material with different dosages of La2O3were studied.The surface morphology and relative weight loss of electroformed Cu-SiC tool electrode in EDM were examined.The results showed that La2O3can promote the codeposition of SiC particles and copper, and improve the dispersibility of SiC particles in electroformed coating and its resistance to electrical corrosion.The electroformed Cu-SiC composite material has best electrical corrosion resistance when the dosage of La2O3is 1.5 g/L.

copper; silicon carbide; composite; electroforming; lanthanum oxide; electrical discharge machining; electrode wear

Department of Mechanical Engineering, Shandong University of Technology, Zibo 255049, China

TQ153.4

A

1004-227X (2015)08-0433-04

2014-11-12

2014-12-24

国家自然科学基金(51105235);山东省自然科学基金(ZR2009FQ030)。

吴亚州(1900-),男,山东临沂人,在读硕士研究生,主要研究方向为特种加工。

李丽,副教授,(E-mail)sdutlili@163.com。

周新莉]