基于S7-300和W inCC的饲料自动配料系统①

熊晶晶,杨维明,周民,赵明俊,郑丽群,叶鹏

(湖北大学计算机与信息工程学院,湖北武汉430062)

0 引言

为提高企业的生产效率和管理水平,饲料生产企业积极进行生产线自动化改造.在饲料生产过程中配料工段是其中最关键的部分,直接关系到生产的效率和产品质量.传统的自动化配料系统由于对配料参数和配料过程数据管理不完善,存在配料效率不高的缺陷;另一方面,传统配料系统采用常规的点动方式进行提前量修正,难以达到较高的配料精度.根据饲料生产线的特点,结合数据库技术、PLC控制技术及通信技术设计全自动化的计算机控制配料系统,采用自学习算法及时对配料提前量进行修正,同时采用自动点动的方式提高配料精度,采用任意点排队的方式进行生产任务的管理提高配料效率.

1 自动配料系统工艺及组成框图

自动配料系统主要由工控上位机组态软件WinCC、下位机S7-300 PLC、自动化生产设备等组成.分机械和控制两大部分.机械部分工艺流程图如图1所示,主要由原料料仓、原料秤、混合机等机械装置,并配以称重仪表和各种电动机组成.配料过程开始时,根据生产任务中的配方表,对应的原料料仓下面的绞龙电机驱动下料装置开始下料,称重传感器对原料进行称重,PLC通过采集称重仪表值,控制变频器转速从而控制下料速度,达到设定秤值时停止下料,并启动下一台绞龙电机开始配下一种原料.重复上述过程直至单个配方中所有原料完成,PLC驱动电机开启秤斗门,原料卸至混合机进行搅拌,再根据配方判断是否需要加入油脂,搅拌到规定时间之后开混合机门放料,将混合料传送至下一工段,一次配料过程完成[1].

图1 配料系统工艺流程图

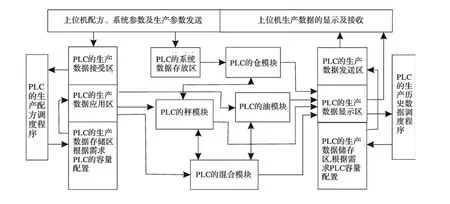

控制部分系统框图如图2所示.操作人员首先按照生产任务的要求,在上位机组态软件WinCC中设置生产配方、系统参数及生产参数,将其传送给下位机,下位机S7-300 PLC将接收到的生产配方及生产参数存储到生产数据接收区,将系统参数存储到系统数据存放区,并对接收的配方进行校验,将校验结果返回给上位机,上位机根据接收的校验结果判断是否正确传送配方并下达开始配料信号,下位机接收到开始配料信号后,将生产数据接收区的数据转存到生产数据应用区,系统参数和生产参数供当前生产中配料仓、配料秤、配料油和配料混合模块使用.通过PLC调度程序调用各个功能模块实现配料过程,配料过程中将当前生产实时数据返回给上位机显示,生产历史数据传送给上位机存盘供查询使用.

图2 控制系统框图

2 控制系统设计

2.1 上位机软件系统设计 上位机采用工业控制组态软件WinCC,主要实现配方的管理及生产过程的监控功能.配方管理主要包括基础数据的管理,生产控制参数的管理以及生产任务的管理.基础数据的管理包括原料、配方组成等,生产控制参数的管理主要包括原料仓、秤、混合机等设备控制过程中需要的参数设置与修改,生产任务的管理即配方排队.在配料系统的监控过程中,需要对现场设备的运行状况进行实时的显示,并能对现场设备进行控制,如启停、自动/手动等,使操作人员在控制室就能准确地了解现场的状况,保证系统工程的顺利进行,并可以对突发情况进行防范,从而保证生产效率,提高产品合格率.上位机系统流程图如图3所示.

图3 上位机系统流程图

为满足不同的工艺要求快速组建监控界面的要求,在设计监控界面时采用WinCC画面模版的方式设计各部件,然后根据现场实际快速组建系统.使用画面模板可以避免反复组态相同画面布局的工作,减少项目后期某些细节部位的修改而带来的工作量.在实际的工业现场及应用中,经常遇到多个设备需要显示相同参数的情况,可以利用结构变量改变前缀的方法实现批量创建变量,减少组态人员的工作量.画面模板和结构变量配合使用,能够快速高效的组态画面,满足现场要求.在配料系统中,主要包括原料仓单元、原料秤单元、混合机单元、小料单元、液体添加单元等,如图1所示.

为保证配料数据的可追溯性,本系统中采用微软SQL数据库管理系统来存储和管理配料相关信息和配料过程数据,同时设计良好的查询界面,实现用户不同方式的查询要求.

2.2 下位机软件系统设计下位机采用西门子S7-300系列PLC,由PLC直接控制前端设备的启停操作,保证系统可靠的执行启停指令.同时各设备的运行状态通过信号线直接接入PLC,保证运行信号实时、可靠地传到控制系统.当设备出现故障时能及时发现异常,并作出相应处理动作.

根据配料系统的组成特点采用模块化设计的方法建立各设备的模型,然后根据控制要求在主程序中调度各模块完成配料控制,如图2所示.这种系统架构在程序的维护上比较方便,可以根据功能块内部功能变化或外部制约条件的变化,有针对性地进行修改,既能减轻维护的工作量,又能提高生产效率.

配料系统中主要功能模块:

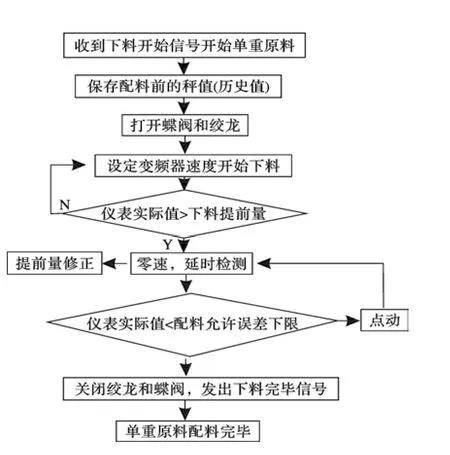

1)配料仓模块:指某种单一品种的配料,它的任务是按系统的调度要求将指定仓的原料配置到原料秤.在硬件上包括原料仓、出仓机、单向蝶阀、上下料位指示灯等.配料仓模块流程图如图4所示,其中保存配料前的秤值是由于配料系统采用的是累加秤值显示,除去第一种原料外,其他得到的称重仪表实际值都是几种原料重量的累加和.在PLC程序中需要单种原料的重量,因此在每种原料开始配料时,保存当前的秤值,再用不断变化的称重仪表值减去历史秤值得到的就是此种原料下料的实际重量[2].

图4 配料仓模块流程图

2)配料秤模块:根据配料模式计算当前配料步数,从配方表里面查询到当前配料步数对应的下料仓号、理论值,根据下料仓号循环调度对应的配料仓模块并完成放料.通过与缓存区的数据交互,重复上述过程直至所有生产任务完成.在硬件上包括原料秤、秤门、气锤等.配料秤模块流程图如图5所示,其中配料总步数即为当前配方中所有原料的种数.

3)配料混合模块:指以混合机为核心的混合系统,其任务是按系统的调度要求完成原料的混合.在硬件结构上包括混合电机、混合隔离门、混合仓气锤、混合门、料位指示等.

图5 配料秤模块流程图

随着现代工控技术的不断发展,传统的“梯形图”编程方式无法满足越来越复杂的控制要求,梯形图+结构化文本的组合编程方式比较适合.结构化文本编程被称为结构化控制语言(Structured Control Language),一种类似于计算机高级语言的编程方式,适合于编写标准功能块[3].在配料系统中,用梯形图写逻辑控制,用结构化文本处理复杂逻辑和大量数学运算,两种编辑语言组合编程方式,这样可以加快编程效率并且使程序的可读性大大提高,更利于系统后期的升级与维护.

S7-300PLC的存储区可以划分为系统存储器、工作存储器、装载存储器以及保持存储器等4个区域.保持存储器是非易失性的RAM,通过组态可以在PLC掉电后即使没有安装后备电池的情况下,保持一部分位存储器(M)、定时器(T)、计数器(C)和数据块(DB).在设置CPU参数时一定要指定要保持的区域.若CPU没有后备电池,当系统断电时,在工作存储器中定义了保持特性的数据块会把数据写入保持存储器中,上电后保持存储器会把断电时的数据写入到工作存储区,保证了运行数据断电不丢失.若CPU没有后备电池,当系统断电时,系统存储区中定义的保持位存储器(M)、定时器(T)和计数器(C)断电时也会写入保持存储器,恢复上电时断电时的数据重新写入,保证了运行数据断电不丢失.若PLC配置了UPS,具有掉电自保护功能,能在意外突然掉电后恢复掉电前的状态.

3 提高配料系统精度的措施

3.1 影响配料精度的因素在配料过程中,有很多因素影响配料的精度,主要包括下料速度,落差等因素.下料速度指标和配料精度指标是互相矛盾的,加快下料速度,可以减少配料时间,而要提高配料精度,就必须延长下料时间.所谓落差是指当给料设备停止后,从给料器出口到物料重量被秤斗采集到之前的这段管道中,一部分物料在空中以自由落体的方式落入称量料斗,这些余料称为落差.落差的大小除了与给料器到秤斗之间的距离和物料的流动性有关以外,还与配料顺序及给料器给料均匀性有关[4].

3.2 提高配料精度的措施针对这些影响因素,本系统PLC控制中采用多段速下料、点动和提前量自动修正的方式,在多种自动测量、控制方式相互配合下,最终保证了配料的精度.

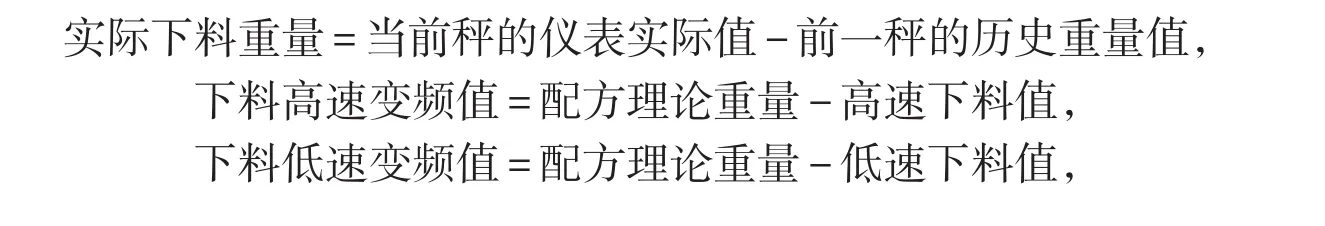

1)多段速下料.配料开始时以高速值下料,实际下料重量达到下料高速变频值时,以中速值下料,随着实际下料重量增加到下料低速变频值时,以低速值下料.这种下料方式减少了配料时间同时提高了配料的效率.下料速度的控制方法如下:

其中高速值、低速值、高速下料值、低速下料值根据仓号从PLC中系统数据存放区读取,由操作人员根据生产经验值设置.

2)点动.在配料过程中,当实际下料重量比较接近配方理论重量而不足时,需要点动进行补充以确保配料的精度.控制过程如下:检测到称重仪表实际值小于下料提前量(配方理论重量-提前量)时,继续下料,下料停止后,将实际下料重量和配方理论重量进行比较,在允许误差范围内为合格,小于允许误差下限进行点动,大于允许误差上限为超差.

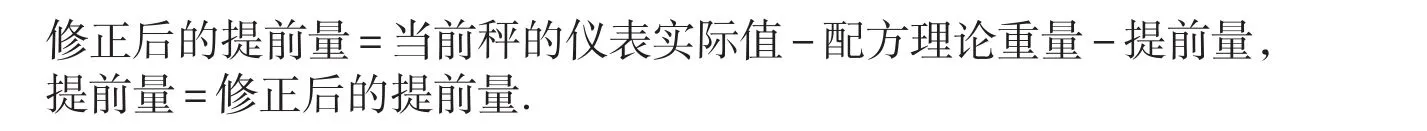

3)提前量自动修正.为了使配料精度达到要求,在程序控制中需要考虑余料的重量,用“提前量”代表这个值[2].提前量自动修正表示在配料控制中,根据配料仓的当前配料状况和上批配料的结果对设定的提前量进行判断,如果连续3次检测到设定的提前量符合要求,则将该提前量锁定不再修改,如果连续3次检测提前量不符合则需要将设定的提前量进行修正,并将修正后的提前量反写到数据库,保证提前量的准确性.提前量自动修正方法为:

提前量自动修正程序流程图如图6所示.

图6 提前量自动修正程序流程图

3.3 提高配料精度的应用数据该配料系统采用了提高配料精度的措施,在实际生产应用中,大大提高了配料的精度,相关的生产数据如图7所示.

4 结论

本文中采用工业控制组态软件WinCC和西门子300/400系列PLC设计的自动控制配料系统,目前已用于大北农饲料有限公司.系统具有稳定可靠、操作简单、完善的数据记录和查询系统,提高了配料效率和精度,并实现了下发生产任务后关闭工业计算机进行自动生产,大量减少人力物力的成本投入.

[1]任思成,王书鹤,张青.PLC在饲料配比测控中的应用[J].仪器仪表学报,2002,23(Z1):385-386.

[2]张崇智,许东来.PLC在饲料生产自动控制中的应用[J].中国饲料,2006(3):39-40.

[3]彭志刚,何鹏,周江涛.PLC变频控制系统在大型水处理装备上的研究与应用[J].自动化与仪器仪表,2012(1):74-78.

[4]张庆彬,毕丽红,王铸.工业自动配料系统的精度分析[J].自动化技术与应用,2005,24(5):79-81.