电刷镀再制造技术修复实验研究

焦东风,潘秀琴

(1.合肥美桥汽车底盘及传动系统有限公司,安徽 合肥 230000;

2.合肥工业大学,安徽 合肥 230000;3.安徽三联学院,安徽 合肥 230000)

电刷镀再制造技术修复实验研究

焦东风1,2,潘秀琴3

(1.合肥美桥汽车底盘及传动系统有限公司,安徽 合肥 230000;

2.合肥工业大学,安徽 合肥 230000;3.安徽三联学院,安徽 合肥 230000)

目前,我国已进入机械装备、汽车报废的高峰期,然而由于设计过剩,多数产品退役后,其结构件剩余疲劳寿命可以满足下一个生命周期需求,但由于零部件存在磨损、磕碰等表面损伤,而不能再次投入使用,通过修复零部件的表面损伤可以实现再制造。文章将以电刷镀表面修复技术对该类失效形式的后驱动桥壳总成进行再制造的实验研究。

再制造;电刷镀;修复

10.16638/j.cnki.1671-7988.2015.09.042

CLC NO.: U467.1 Document Code: A Article ID: 1671-7988(2015)09-129-04

引言

电刷镀再制造技术属于微纳米表面工程技术。微纳米表面工程技术是在被修复材料、零部件表面获得微纳米结构或微纳米复合层的各种表面技术的统称[1]。与传统表面工程技术相比,微纳米表面工程技术能够赋予零件表面新的性能,如涂敷层硬度、耐磨性强度、切削性、抗疲劳性能、抗高温、耐磨等性能的提升,涂敷层性能的提升使得零件表面具有自修复能力等特殊性能。本文将以电刷镀表面修复技术对该类失效形式的后驱动桥壳总成进行再制造的实验研究,以验证表面损伤的汽车零部件使用电刷镀修复技术的可行性。

1、实验目的

检验电刷镀技术在汽车后驱动桥桥壳总成零部件再制造中的可行性,测试镀层的硬度和结合力情况,并对镀层进行金相显微组织分析,观测各不同镀层的表面形貌、镀层组织和各镀层的厚度。验证所得镀层能够满足汽车后驱动桥桥壳总成零部件再制造的要求。

2、实验仪器设备

NBD-150逆变脉冲电源,电净液,镀笔,金属镀液,辅具,打磨工具,量具,MM6金相显微镜等,显微硬度计。

3、实验原理

电刷镀起源于电镀,其基于电化学沉积原理,如图1所示。在刷镀时专用电源的负极接工件,正极接镀笔。浸满镀液的镀笔以一定的压力和适当的相对运动速度在工件表面上移动,在包套包裹的阳极与工件接触的部位,工件表面的金属离子获得电子还原成为金属原子,这些原子在工件表面沉积结晶形成镀层,并随刷镀时间的增加而变厚。即刷镀过程是一个金属离子获得电子还原成金属原子并在工件表面不断结晶的过程[2]。

4、实验内容

(1)在后驱动桥壳半轴套管磨损部位依次刷镀特殊镍、碱铜和快速镍恢复磨损部位尺寸达到设计要求;

(2)测试镀层结合力;

(3)测试镀层表面显微硬度;

(4)在金相显微镜下观测镀层的界面和组织。

5、实验步骤

5.1半轴套管表面预处理

(1)清理:用干布、水、毛刷等去除汽车后驱动桥总成半轴套管表面的油渍、残渣、锈蚀等;

(2)除油:(初步除油)用有机溶剂丙酮除去半轴套管表面的油;

(3)去氧化、疲劳层:打磨半轴套管,露出基体,并达到一定的粗糙度(一般Ra0.8以上,要求严格的要达Ra0.4以上);

(4)整形:将半轴套管表面的划伤、沟槽由“V”形沟打磨成“U”形沟,使沟痕与基体面呈圆滑过渡状态;

(5)非镀面的保护:常用粘胶带的方法保护非镀面。在需要进行刷镀的区域用胶带围成一片区域,刷镀整个过程在此区域中进行,对非镀表面进行保护。

5.2技术要求

5.2.1电刷镀电源选用的是NBD-150逆变脉冲电源(如图2),电刷镀电源应具备的主要性能要求

(1)电源必须具备变交流电为直流电的功能。并有平直或缓降的外特性,即要求负载电流在较大范围内变化时,电压的变化较小;

(2)输出电压应能实现无级调节,以满足各道工序和不同镀液的需要,(无级调节范围为0-30V );

(3)电源自调节作用强,输出电流大小应能随镀笔和阳极接触面积的改变而自动调节;

(4)电源应装有直接或间接测量镀层厚度的装置,以便于控制镀层的厚度;

(5)应有过载保护装置,当超载或短路时,能迅速主动切断主电路,保护设备和人身安全;

(6)输出端设有极性转换装置,以满足各工序的需要。

5.2.2电刷镀溶液要求

电刷镀溶液包括表面预处理溶液和金属镀液,是刷镀技术中必不可少的条件,其质量的好坏,直接影响着镀层的性能。

(1)表面预处理溶液

对工件表面进行预处理是电刷镀不可缺少的工序,预处理质量会直接影响到镀层与工件基体的结合强度。预处理是指用预处理溶液对工件进行电净处理及活化处理。表面预处理液包括电净液和活化液。

(2)金属镀液

①镀镍溶液:在刷镀技术中,镍是应用最广泛的镀层之一。尤其在机械零件修复和强化零件表面用得较多。这是因为镍镀层具有优良的物理、化学、机械性能。包括特殊镍、快速镍等;

②碱铜溶液:适用于铝、铸铁或锌等难镀材质上刷镀;

③合金溶液:合金溶液是指含两种或多种金属离子的镀液。常用的有镍钨合金溶液、镍钨(D)合金溶液[3]。

5.3修复工艺过程

(1)机械去除工件表面的氧化疲劳层,去除深度0.1mm。

(2)用脱脂棉蘸取无水乙醇(丙酮)在打磨后的工件表面反复擦拭,去除工件表面油污。并在非待镀区域贴上胶带保护。

(3)用水冲,去除工件表面残留的无水乙醇(丙酮)。

(4)打开NBD-150逆变脉冲电源,频率调节800-1000 HZ,占空比70%-80%。

(5)电净除油,1#电净液电净液,极性正,电压12V,线速度8-12m/min,时间几十秒钟。

(6)活化目的是除去表面上的薄层氧化膜,并对表面进行电解刻蚀,以利于镀层与基体结合。对于本次实验,我们先选用2号活化液,它具有较强的去除金属表面氧化膜和疲劳层的能力,对基体腐蚀快,可去除工件表面的氧化膜,之后采用3号活化液,它与2号活化液配合使用,主要用途是去除碳素体(碳黑层)。

刷镀笔蘸镀液无电擦拭。电缆接在刷镀笔上,16-18V,高压冲击,待到镀层变色,将电压调至12V。继续刷镀,刷至工件完全变色则底层做完,水冲去除残留的特殊镍溶液。特殊镍刷镀过程如图3所示。

(7)尺寸层:对磨损较严重或加工超差较大的零件,需刷镀比较厚镀层才能恢复到设计尺寸。为快速恢复零件尺寸,在满足零件技术要求的前提下,选用沉积速度快的镀液刷镀尺寸层,本次实验选用碱铜溶液。尺寸层是在底层镀完后,镀工作层前进行。工艺参数:正向,6-8V,1-2min,线速度5-10m/min。碱铜刷镀过程如图4所示。

(8)工作层:在工件上刷镀,直接承受工作负荷的镀层称为工作层。本次实验的半轴套管刷镀工作层为快速镍。实验工艺参数:正向,10-12V,线速度10-20m/min。快速镍刷镀过程如图5所示。

(9)镀后处理

清水清洗干净:水温与工件温度相近;

去除保护设施:如胶带等;

研磨、加工:通过研磨、微切削等工艺将修复表面恢复到工件要求的尺寸;

二次强化:用开水烫,可提高镀层硬度。

6、实验数据及处理

6.1镀层表面形貌观察与分析

对刷镀好的工件进行线切割制成大小为2cm×2cm× 1cm镀层试样。为了防止镀层在制备金相试样的时候边缘被磨平,采用牙托粉对试样进行镶嵌,打磨抛光后采用3%的硝酸酒精溶液腐蚀,制备成如图6所示金相试样。

在MM6金相显微镜下对制成的金相试样进行观察,基材组织、界面的组织形貌、工作层快速镍金相显微组织分别如图7、图8、图9所示。

如图7所示基材40Mn由铁素体和珠光体的混合相组合而成,成网状分布,调质态组织中出现回火索氏体,基体材料有较好的塑性韧性,综合机械性能良好,基材硬度介于HB241到HB285之间,相当于洛氏硬度低于HRC30。

如图8所示,图中1为基材40Mn,2为底层特殊镍,3为尺寸层碱铜,4为工作层快速镍。底层特殊镍连续并与基材和尺寸层碱铜充分接触,组织均匀,连续,底层没有孔洞裂纹等缺陷的存在,镀层生长方向比较致密,结合处仅有很薄的一层过渡层,底层微观组织性能良好,有较高的结合强度。图中尺寸层碱铜较厚,接近130μm,镀层靠近基材方向较为致密,无气孔裂纹,最外层特殊镍由于具有较高的硬度,有一定的脆性,在打磨制备金相试样的过程中出现少量剥落。随着厚度的增加,裂纹率孔隙率呈上升趋势,这是由于随着镀层厚度的增加内应力的不断增大所引起的,故在满足桥壳再制造的前提下应尽量控制刷镀层的厚度。

如图9为电刷镀后的工作层在MM6金相显微镜下观测的结果,由图可知,6.2镀层硬度检测及分析

电刷镀技术所得镀层表面工作层快速镍组织致密、均匀、细小,呈现出包状晶结构,刷镀后表面工作层光洁度高,孔隙率低。

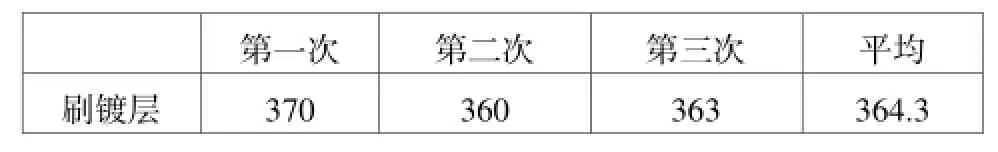

由于镀层厚度很小,为了避免基体硬度对镀层硬度测试造成影响,镀层硬度测试一般采用显微硬度计测试镀层表面显微硬度。将线切割好的镀层试样置于显微硬度计上,在镀层上均匀选择三点进行硬度测试,测试镀层硬度如表1所示。

表1 镀层硬度(HV)

注:单位HV,转换成洛氏硬度大约为HRC38。

所得镀层硬度的平均值为HRC38,高于基材硬度,所得镀层能够满足半轴套管再制造的硬度要求。

6.3镀层结合强度检测

对半轴套管施镀后,我们对再制造后的半轴套管进行结合强度试验。具体方法如下:对镍镀层采用锉削法,将试件夹在台钳上,用一种粗齿偏锉,在试件边缘处锯断面,由基体锉向镀层,锉刀与镀层面成45°角,锉削非主要表面。锉削后观察,露出基体与镀层的界面,平滑过渡,没有出现镀层起皮的现象,说明镀层的结合力良好。

7、结论

本文对汽车后驱动桥总成半轴套管处的磨损采用电刷镀技术进行修复。首先阐述了电刷镀的修复原理和技术要求等,然后针对半轴套管的材质和缺陷面积选择合适的工艺进行修复。修复后对半轴套管表面形貌进行了观察分析,镀层为快速镍组织,具有硬度高,耐磨耐腐蚀的特点。通过对表面进行结合强度检测,镀层与工件基体结合牢固。对镀层表面形貌进行了观察,通过分析得出:镀层致密、孔隙率低、镀层化学性能及物理性能得到改善。可以满足汽车后驱动桥总成半轴套管处的磨损表面修复需求。本文仅对后驱动桥桥壳半轴套管磨损这一失效模式进行修复,对于其他失效模式没有进行研究,以后可对桥壳变形、裂纹修复进行进一步研究。

[1] 公茂秀,宋家来,于广娟等.表面工程技术在冶金设备修复再制造中的应用与展望[J].山东冶金,2005,32(03):75-77.

[2] 彭兴礼.奥宇可鑫修复技术一电刷镀技术[J].设备管理与维修,2005(08):17.

[3] 李建跃,李穗冬.采用电刷镀技术提高零件表面防腐蚀性能[J].金属材料与冶金工程 ,2007,35(02):36-37.

Study on Brush Plating Remanufacturing Technology Repair Experiment

Jiao Dongfeng1,2, Pan Xiuqin3

( 1.Hefei AAM automobile driveline&chassis transmission and Chassis Systems Co., Ltd., Anhui Hefei 230000;

2. Hefei University of Technology, Anhui Hefei 230000; 3.Anhui Sanlian University, Anhui Hefei 230000 )

At present, China has entered the peak of scrap machinery equipment and automobile, However, due to the design of excess, the majority of products after retirement, The remaining fatigue life can meet the demand of the next life cycle, but because the parts wear, bump surface damage, Can't put into use again, Through the surface damage repair parts can realize the remanufacturing.This paper will take the brush plating surface repair technology of the failure form on the rear drive axle housing assembly experiment research of remanufacturing.

remanufacturing; brush plating; repair

U467.1

A

1671-7988(2015)09-129-04

焦东风,就职于合肥美桥汽车传动及底盘系统有限公司。