轨道客车车体结构材料选择分析

马洪光,阎 锋,邓 海

(1 长春轨道客车股份有限公司,吉林长春130062;2 青岛四方车辆研究所有限公司,山东青岛266031)

轨道客车车体结构材料选择分析

马洪光1,阎 锋2,邓 海1

(1 长春轨道客车股份有限公司,吉林长春130062;2 青岛四方车辆研究所有限公司,山东青岛266031)

介绍了典型的车体结构材料,并对其重点性能指标进行了对比分析,以便设计人员权衡利弊,选择出适合于具体环境和具体项目的车体结构材料。

轨道客车;车体结构;材料;性能;选择;分析

轨道客车车体结构材料选择是一个非常复杂的问题,车体结构选用何种材料需要考虑车辆的用途、运营环境、结构和安全要求、寿命周期成本等因素。对材料的重点性能指标进行对比分析,有助于设计人员权衡利弊,选择出适合于具体环境和具体项目的车体结构材料。

1 典型车体结构材料

轨道客车常用的典型车体结构材料主要有耐候钢、低合金高强度钢、不锈钢和铝合金3种材料。普通碳素钢在轨道客车上也有少量应用(如干线铁路客车底架侧梁采用Q235),近年来有逐渐被淘汰的趋势。

1.1耐候钢、低合金高强度钢

耐候钢,即耐大气腐蚀钢,是介于普通碳素钢和不锈钢之间的低合金钢系列,耐候钢由普通碳素钢添加少量铜、镍等耐腐蚀元素而成,具有优质钢的强韧、塑延、成型、焊割、磨蚀、高温、抗疲劳等特性。耐候性为普碳钢的2~8倍,涂装性为普碳钢的1.5~10倍。低合金高强度钢含碳量通常小于0.25%,比普通碳素钢有较高的屈服强度(300~800 MPa)和屈强比(0.65~0.95),较好的冷热加工成型性,良好的焊接性,较低的冷脆倾向、缺口和时效敏感性,以及有较好的抗大气、海水等腐蚀能力。其合金元素含量较低,一般在2.5%以下,在热轧状态或经简单的热处理(非调质状态)后使用。

轨道客车车体结构常用的耐候钢、低合金高强度钢主要有Q295GNH、Q310 GNH、Q345、Q500和Q690。

1.2不锈钢

不锈钢是铬含量不少于10.5%的耐热耐蚀钢材系列的总称。通过控制合金元素的加入,可生产出各种型号的不锈钢,每种不锈钢具有特定的强度和耐蚀性。不锈钢可分为奥氏体不锈钢、铁素体不锈钢、双相不锈钢(指奥氏体与铁素体各约占50%)、马氏体不锈钢和沉淀硬化钢5种基本类型。

奥氏体不锈钢由于具有良好的耐蚀性和延展性,易于冷成型和焊接,因此,不锈钢车体结构主要采用奥氏体不锈钢。常用的奥氏体不锈钢主要有SUS301L-DLT、SUS301L-ST、SUS301L-MT、SUS301L-HT、EN 1.4318+2 G和EN 1.4318+2 H。

1.3铝合金

铝合金是以铝为基的合金总称。主要合金元素有铜、硅、镁、锌、锰,次要合金元素有镍、铁、钛、铬、锂等。铝合金分为1000系~9000系9个系列,车体结构主要采用5000系、6000系和7000系铝合金,常用的铝合金材料主要有EN AW-5083、EN AW-6005 A、EN AW -6008、EN AW-6082和EN AW-7020。

2 车体结构分类

轨道客车车体结构按主要采用的材料可分为耐候钢、低合金高强度钢车体、不锈钢车体和铝合金车体。通常所说的不锈钢车体或铝合金车体实质上是指底架上方的结构,底架的主要部件,如牵引梁、枕梁、缓冲梁等通常采用耐候钢、低合金高强度钢制造,主要是因为耐候钢、低合金高强度钢具有良好的焊接性能和广泛认可的疲劳强度。当然,铝合金车体结构也有全铝合金形式,车体结构完全由铝合金制造而成。耐候钢、低合金高强度钢车体结构也不一定全是由耐候钢、低合金高强度钢制成,如某些耐候钢、低合金高强度钢车体结构的地板采用铁素体不锈钢(简称不锈铁)EN 1.4003。

3 重点性能指标比较

3.1耐蚀性能

耐候钢中由于加入了磷、铜、铬、镍等微量元素,使钢材表面形成致密且附着性很强的保护膜,阻碍锈蚀往里扩散和发展,保护锈层下面的基体,以减缓其腐蚀速度。在锈层和基体之间形成的约50~100μm厚的非晶态尖晶石型氧化物层致密且与基体金属黏附性好,由于这层致密氧化物膜的存在,阻止了大气中氧和水向钢铁基体渗入,减缓了锈蚀向钢铁材料纵深发展,大大提高了钢铁材料的耐大气腐蚀能力。同样,低合金高强度钢Q345、Q500和Q690中含有铜、硅、镍、铬、磷等微量元素,提高了其耐大气腐蚀能力。不锈钢暴露于空气和其他任何氧化环境中,其表面会自然形成一层紧贴而透明的富铬氧化层。如果由于刻划或切割破坏了氧化膜,在有氧的情况下,氧化层又会马上重新形成。虽然这层膜非常薄(约5μm),但很稳定且没有孔隙,从而可以防止钢与大气进一步反应。因此,称之为钝化层。钝化层的稳定性取决于钢的成份、表面处理和环境的腐蚀性。钝化层的稳定性随铬含量的增加而增加,并且加入镍和钼,其稳定性可进一步提高。同样,铝合金表面暴露在大气中,其表面会生成一层薄而透明的氧化皮,防止金属进一步氧化。这种自保护特性使得铝合金具有良好的耐蚀性能。但是,必须要注意铝合金与其他金属连接。在没有正确的保护屏障(实体屏蔽或特制的膏)的情况下将铝合金与其他金属连接在一起,铝合金会与相邻的金属生成腐蚀桥,加速腐蚀。

耐候钢、低合金高强度钢的耐蚀性能比普通碳素钢好,但远逊于不锈钢和铝合金材料。耐候钢、低合金高强度钢表面需要通过涂装防腐,不锈钢和铝合金材料即使在不涂装的自然状态下,也具有良好的耐腐蚀性能。但在沿海地区和某些重工业区,由于湿度大、盐分高、污染重,不锈钢的耐蚀性能比铝合金更具优势。

3.2质 量

车辆由车体和转向架组成,减小车辆质量,可以降低轴重,减小对线路的冲击,减少能量消耗。车体结构质量只是车辆质量的一部分,所以,除了要减小车体结构质量外,车体内装、设备和转向架减重也非常重要。

材料的强度质量比是涉及车体结构质量的一个重要因素之一,车体结构常用材料的强度质量比见表1。从表1中可以看出,每种类别材料的强度质量比涵盖的范围均比较大,因此不同车体结构的质量取决于采用的具体材料占车体结构的质量比。耐候钢、低合金高强度钢车体结构Q295 GNH、Q310 GNH和Q345占多数,而Q500和Q690仅占较小比例。不锈钢车体结构表1中所列的不锈钢材料均占有相当比例,牵引梁、枕梁和缓冲梁多采用Q500和Q690。铝合金车体结构EN AW -6005A T6占多数,EN AW-5083 H111占少数。因此,铝合金车体结构材料的综合强度质量比最大,其次为不锈钢车体结构,耐候钢、低合金高强度钢车体结构最小。所以,从材料的强度质量比角度看,车体结构质量由轻到重依次为铝合金车体结构、不锈钢车体结构和耐候钢、低合金高强度钢车体结构。

表1 车体结构常用材料的强度质量比

车体结构设计要实现轻量化,最优的办法是通过合理的结构来实现,而不是一味地增加板厚。不锈钢材料由于具有超强的耐蚀能力,不用考虑腐蚀造成的承载截面减小,因此,厚度可以做得很薄。而耐候钢、低合金高强度钢必须考虑腐蚀的影响,厚度不能太薄。这也是不锈钢车体结构比耐候钢、低合金高强度钢车体结构轻的原因。

由于耐候钢、低合金高强度钢车体结构和铝合金车体结构需要涂装,而不锈钢车体结构通常则不需要。这也会导致车辆质量差异。真正有意义的是车辆质量,采用耐候钢、低合金高强度钢车体结构的车辆最重,采用不锈钢车体结构和铝合金车体结构的车辆较轻,两者的质量通常差不多。

对于车辆运营公司,他们关心的参数是列车总重与乘客数的比值,该参数正比于运送每位乘客消耗的能量。因此,合理设计客车平面布置,在保证乘客必要舒适度的情况下,增加客车载客量。

3.3外 观

耐候钢、低合金高强度钢车体结构和铝合金车体结构表面经过涂装,新车时很漂亮,但容易积灰尘,需要清洁剂清洗,对环境有害,要像不锈钢车一样好看、持久,需要更多保养。

不锈钢车体结构通常不需要涂装,需要在车体结构上加上颜色时,可粘贴色带。不锈钢车的外观也非常具有吸引力,保持其外观只需要很少量的保养。

3.4疲劳性能

轨道客车车体结构的大致使用寿命为:耐候钢、低合金高强度钢车体结构20~40年,铝合金车体结构25~40年,不锈钢车体结构可达到80年。要达到如此长的使用寿命,车体结构疲劳是一个非常关键的因素。钢材料基本上都有持久疲劳极限,而某些型号的铝合金则没有持久疲劳极限(图1),只要循环次数增加,疲劳损伤就会一直累积。另外,从图1中还可以看出,铝合金的疲劳性能远逊于钢,这是钢非常重要的一个优势。这也是某些铝合金车体结构底架关键部件采用钢材料的原因之一,如CRH2型动车组采用钢制车钩座。

图1 钢和铝合金典型的应力——循环次数曲线

3.5耐火性能

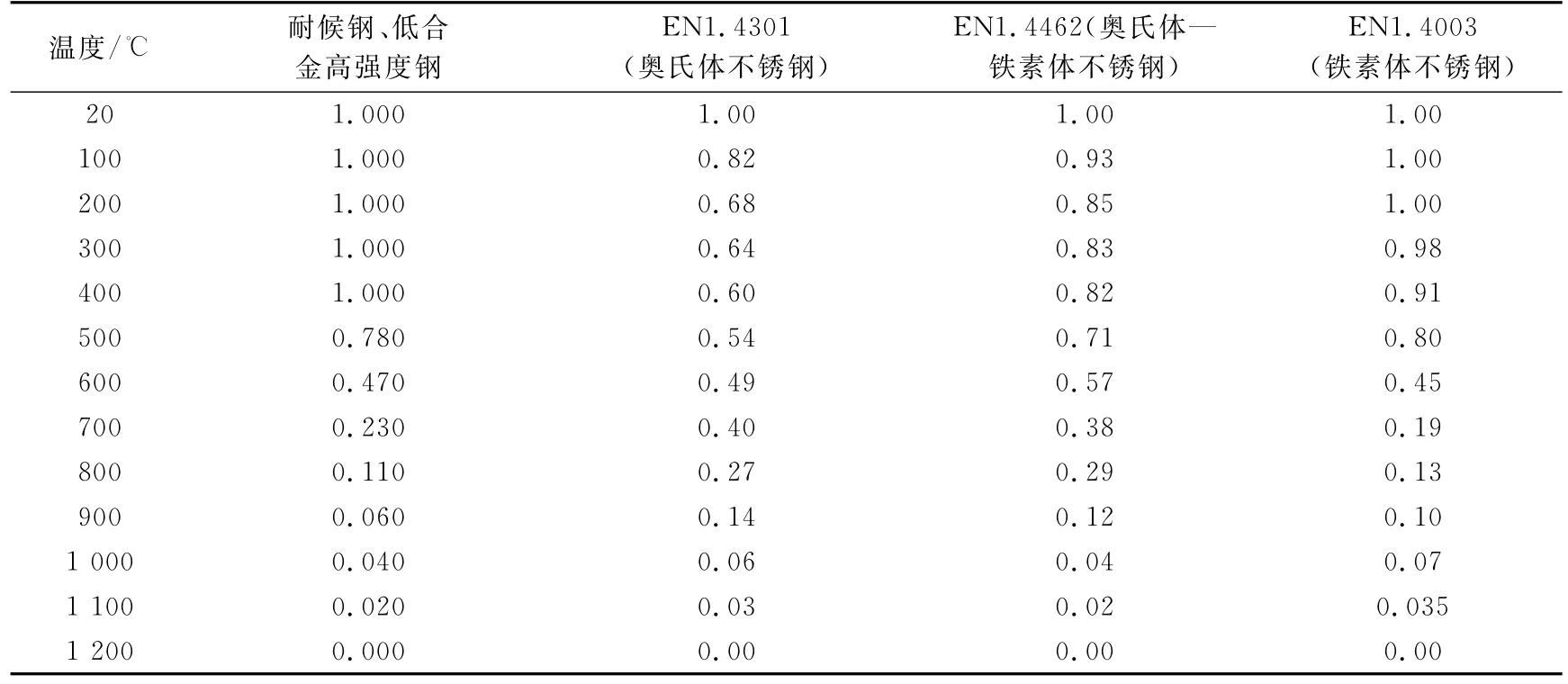

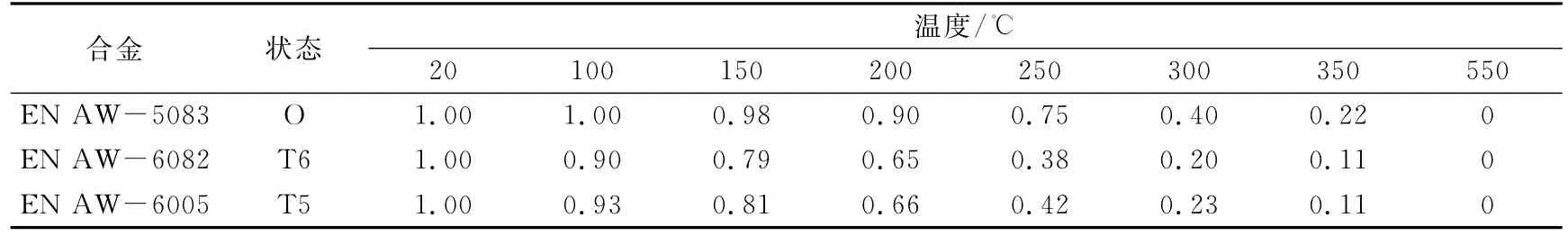

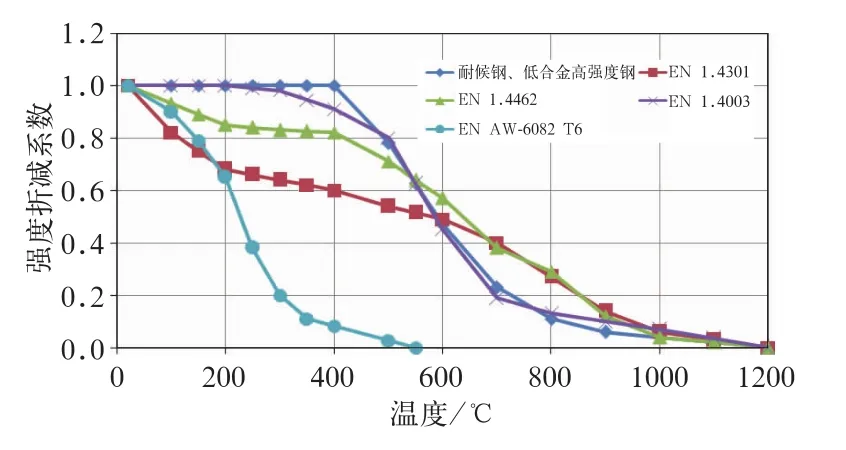

耐候钢、低合金高强度钢和不锈钢具有良好的耐火性能,在500℃还具有相当的承载能力,而铝合金在550℃就丧失了承载能力。各种材料在高温下的屈服强度折减系数见表2~表3。图2为耐候钢、低合金高强度钢、不锈钢和铝合金耐火性能的对比,从图2中可以看出,耐候钢、低合金高强度钢在400℃时还能保持其室温强度,但随后强度急剧下降。铁素体不锈钢的耐火性能与耐候钢、低合金高强度钢相近。在低于约600℃时,奥氏体不锈钢的耐火性能低于铁素体-奥氏体不锈钢,在约600℃以上温度时,两者的耐火性能相近。高于约600℃时,铁素体—奥氏体不锈钢和奥氏体不锈钢的耐火性能优于耐候钢、低合金高强度钢。对于铝合金,在比耐候钢、低合金高强度钢、不锈钢低得多的温度下强度就会失效。

车体结构设计时,应根据客车的用途评估火灾风险。如果面临的火灾风险较大,应选用钢制车体,即使采用铝合金车体,底架关键部件也要采用钢材料。

表2 钢在高温下的屈服极限折减系数

表3 铝合金在高温下的屈服极限折减系数(2h热暴露时间)

图2 强度折减系数对比

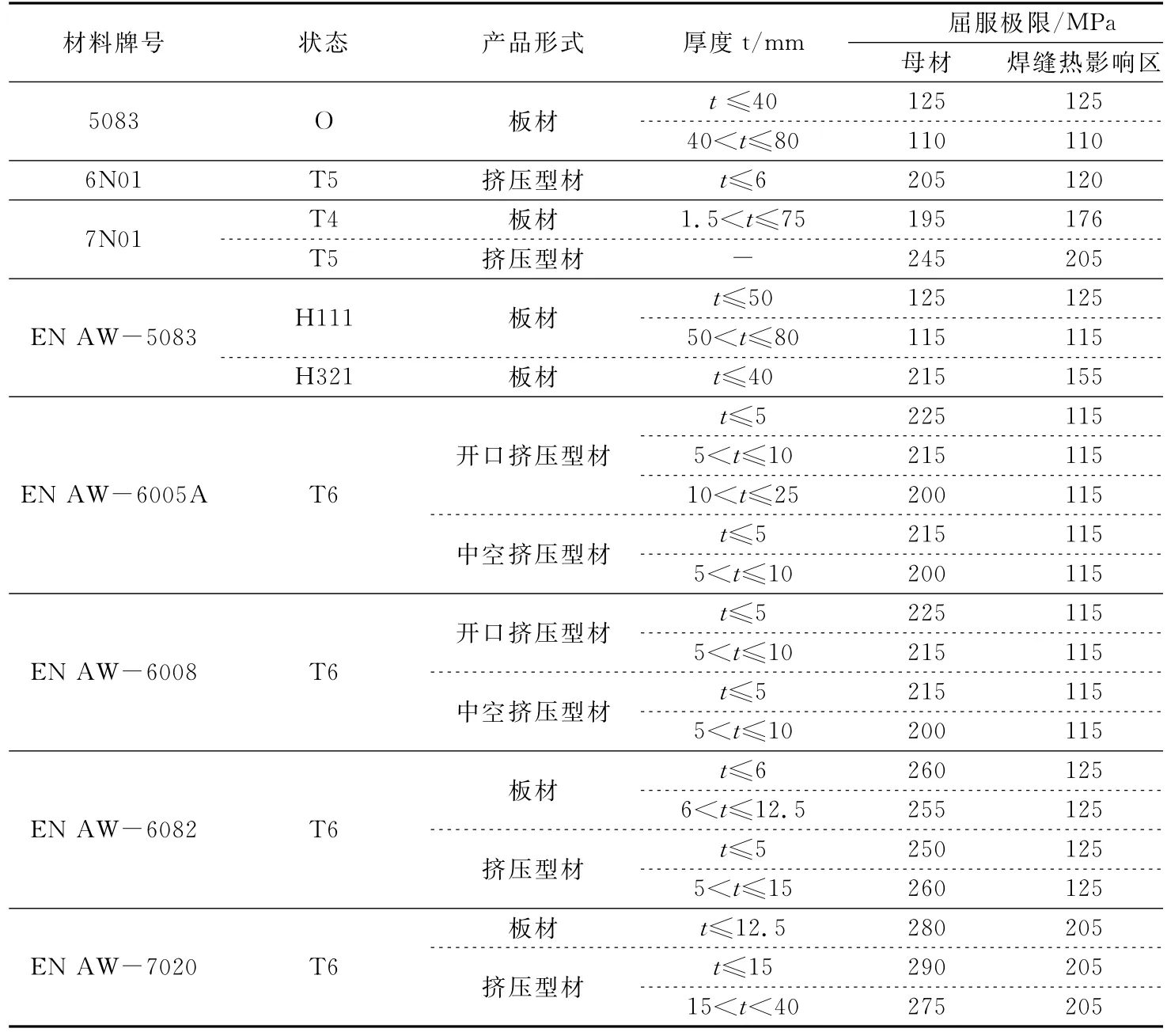

3.6焊缝热影响区强度

金属材料焊接,焊缝附近热影响区域的材料在焊接过程中产生了微观结构和特性上的变化,这些变化取决于母材在受热状态下的特性。热影响区的金属性能往往不如母材和熔化区。耐候钢、低合金高强度钢、不锈钢焊缝热影响区强度下降较少,热影响区的屈服极限为母材屈服极限除以1.1的值。铝合金焊缝热影响区强度性能通常下降较多,但合金状态为“O”时焊缝附近热影响区强度没有减弱。铝合金不同材料牌号、不同产品形式、不同状态以及不同厚度焊缝热影响区强度的减弱程度不一样,车体结构常用铝合金材料母材和热影响区的屈服极限见表4。从表4中可以看出,多数情况下铝合金焊缝热影响区强度大幅下降,因此,铝合金车体结构设计时,尽量将焊缝布置在低应力区。

3.7防碰撞性能

结构毁坏有2种破坏机理,其一为材料失效,载荷超过材料的强度能力,另一种失效模式是失稳。后一种情况材料大部分保持完好,但结构以折叠或起皱的方式损坏。

表4 车体结构常用铝合金材料母材和热影响区的屈服极限

现代钢制车体为骨架蒙皮硬壳式结构,其主要结构为由型钢组成的框架支撑蒙皮。这种结构过载失效通常以局部失稳开始,然后逐步发展到整体结构损坏和某些局部断裂。

铝合金车体如采用骨架蒙皮结构,过载时其破坏方式与上面介绍的一样。但是铝合金车体多采用大型中空挤压型材纵向焊接在一起组成筒形结构。这种结构为内部具有小间隔连续支撑的双层蒙皮结构。过载时,该结构能维持稳定性,主要以断裂的形式破坏,从最弱点开始。采用大型中空挤压型材纵向焊接组成车体,不仅提高了制造和组装效率,同时还等到一个刚性很大的车体,具有良好的抗冲击载荷能力,有助于提高轨道客车的防碰撞性能。事实上,在碰撞中,由大型中空铝合金挤压型材制成的双蒙皮车体表现得像一个刚体。为此,需在车辆的每一端设碰撞能吸收区,以吸收碰撞能,否则,碰撞能就会传到乘客、乘务人员和设备。

1998年发生在德国埃舍德的事故表明,用纵向焊缝连接挤压型材组成的铝合金车体主要的失效模式是沿热影响区、焊缝金属接口快速断裂。通常用焊缝解链来描述这种失效模式。

铝合金车体结构中,连接侧墙和地板的焊缝在所有方面均要比典型的钢制车体此处的焊缝强。但由于周围的结构更坚硬更强,在事故中,此处趋向于首先破坏,而在典型的钢制车体中,在这些焊缝开裂前,侧墙已经屈曲(失稳)。

铝合金车体焊缝解链失效模式与焊缝热影响区强度下降有关,因此,加厚焊缝区铝板的厚度可以消除焊缝解链失效模式,冲击能被结构控制的屈曲吸收。

另外,搅拌摩擦焊是一种在机械力和摩擦热作用下的固相连接方法,焊接温度一般不会达到和超过被焊接材料的熔点,焊缝热影响区的软化程度小,热影响区范围小。侧墙与地板采用搅拌摩擦焊连接,可提高可能以焊缝解链模式失效的铝合金车体的防碰撞性能。

3.8维护和维修

耐候钢、低合金高强度钢车体结构和铝合金车体结构表面需要涂装,涂装表面容易积灰,需要经常清洗。另外,涂装表面损坏不仅影响美观,并且还不利于耐候钢、低合金高强度钢防腐,因此,需要修复。不锈钢表面非常光滑,且具有优异的耐蚀能力,不需要涂装,减少了维护。

如车体结构损坏,耐候钢、低合金高强度钢车体容易维修,不锈钢车体和铝合金车体的维修则相当复杂,需要专业的技能和技术。

3.9寿命周期成本

车体结构材料费用随需求量和利用率而变化,总的来说,耐候钢、低合金高强度钢、铝合金和不锈钢材料成本大致为1∶2∶4,从材料费用角度考虑,耐候钢、低合金高强度钢比铝合金和不锈钢有优势。从车体结构制造费用的角度看,铝合金最低,其次是耐候钢、低合金高强度钢,不锈钢最高。车体结构成本从高到低依次为不锈钢车体结构、铝合金车体结构和耐候钢、低合金高强度钢车体结构。如果内装、设备、转向架等均一样的话,车辆成本从高到低也依次为不锈钢车、铝合金车和耐候钢、低合金高强度钢车。虽然不锈钢车和铝合金车的成本高,但质量轻,能耗费用少。并且在维修费用方面,不锈钢车最低,铝合金车次之,耐候钢、低合金高强度钢车最高。总的寿命周期成本从高到低依次为耐候钢、低合金高强度钢车、铝合金车和不锈钢车。

3.10可回收利用性

不锈钢车体结构的废料价值最高,其次为铝合金车体结构,耐候钢、低合金高强度钢车体结构的废料价值最低。回收利用费用,不锈钢车体结构最低,其次为铝合金车体结构,耐候钢、低合金高强度钢车体结构最高。

4 针对特定应用车体结构材料的适合性分析

根据以上对比分析可以发现,3种材料均有明显的优点和缺点,很难说哪种材料更优越,每种材料均有适合其应用的特定环境。

4.1磁悬浮列车和高速列车

磁悬浮列车和高速列车对车辆轻量化要求严格,并且铝合金车体结构焊接采用连续自动焊,能保证整车落成后车体的气密性。因此,磁悬浮列车和高速列车宜采用铝合金车体结构。

4.2干线铁路客车

我国幅员辽阔,线路条件复杂,客车运用环境差异很大,容易对车辆造成损坏。鉴于碳钢车维修简单,不需要非常专业的技术和设备,宜采用碳钢车。对于运营环境较好的城际间线路,由于不锈钢车优异的耐蚀能力和低寿命周期成本,建议采用不锈钢车。

4.3沿海地区和某些重工业区

由于不锈钢的耐蚀性能最好,在沿海地区和某些重工业区,宜采用不锈钢车。

5 结 论

3种材料的优缺点明显,针对特定的用途和应用环境,需要运营单位和设计人员综合平衡材料的各项性能指标,选择最合适的车体结构材料。

[1] UIC 566客车车体及其零部件的载荷[S].

[2] Jeff Gordon,CONSIDERATIONS OF ALTERNATIVE MATERIALS FOR PASSENGER RAIL CARBODY CONSTRUCTION[R],2009.

[3] J.H.Parker,STAINLESS STEEL RAILCARS FOR METROAND EMU RAILWAYS-NORTH AMERICAN EXPERIENCE[Z].http:∥pptfilesearch.com/single/341970/stainless-steel-railcars-for-metro-and-emu-railways-north-american-experience

[4] S Matsuoka.不锈钢车辆的可回收利用性[J].国外铁道车辆,2004,(6):28-31.

Analysis on Materials Selection for CarBody Structure

MA Hongguang1,YAN Feng2,DENG Hai1

(1 Changchun Railway Vehicles Co.,Ltd.,Changchun 130062 Jilin,China;2 CSR SiFang co.,Ltd.,Qingdao 266111 Shandong,China)

This paper introduces the typical materials used for carbody structure and carries out comparative analysis on key performance index for the convenience of designers to weigh the advantage and disadvantage and select proper materials used for carbody structure for specific conditions and projects.

railway vehicles;carbody structure;materials;performance;selection;analysis

U271.4

A doi:10.3969/j.issn.1008-7842.2015.04.12

1008-7842(2015)04-0054-05

3—)男,高级工程师(

2015—04—10)