陶瓷工业生产设备常用液压密封件的密封机理及其应用(续)

蔡祖光

(湖南湘潭海诺电梯有限公司 湖南 湘潭 411104)

(续上期)

4.1 油压推车机的推车油缸及其密封

油压推车机通常是日用陶瓷、电瓷绝缘子和其它特种陶瓷制品隧道窑烧结工序,陶瓷制品进出窑所需的窑炉附属设备。其使用要求:环境温度范围为-300~+400 ℃,系统工作压力≤6.3 MPa,油缸缸径为140 mm,活塞杆直径为90 mm, 最大行程(略大于隧道窑内窑车的长度)通常为1 500~2 000 mm, 最大推车力为90 kN(9 t),工作频率约1 h油缸往复运动1次,为确保窑车的安全运行,以免发生“倒窑”(窑车上的匣钵垛坍塌)事故,油缸往复运动的速度很慢,通常≤0.05 m/s。

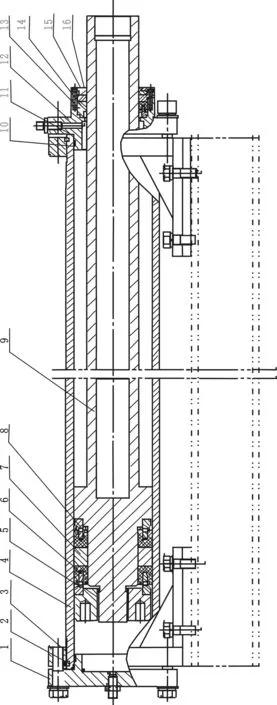

为了满足以上要求,某油压推车机的推车油缸及其密封的结构示意图如图9所示。该油缸为卧式油缸,采用厚壁优质碳素低碳无缝钢管作为缸体4,其两端通过嵌入缸体4中的半环2及高强度螺栓与后缸盖1及前缸盖12连接而成,柱塞9采用优质碳素低碳结构圆钢及优质碳素低碳厚壁无缝钢管焊接而成。10和11为O形橡胶密封圈,用作静密封元件,实现油缸缸体4两端部与后缸盖1及前缸盖12之间的端面密封。7为活塞导向套,通常采用锡青铜等耐磨材料制造,当柱塞9往复运动时,可起到支承和导向的作用。6为Y形活塞(孔用)橡胶密封圈,仅具有单向密封作用,成对使用可实现油缸往复运动时的双向密封。8为Y形活塞(孔用)橡胶密封圈的支承环,可有效的阻止长行程运动时Y形橡胶密封圈的扭曲翻滚等不良现象,从而提高Y形橡胶密封圈的密封性能。压盖15采用耐磨性能好、铸造性能好及物理机械强度高的铸铁材料(HT200)制成,同样,当柱塞9往复运动时,可起支承和导向的作用(活塞杆)。14为Y形活塞杆(轴用)橡胶密封圈,仅具有单向密封作用; 13为Y形活塞杆(轴用)橡胶密封圈的支承环,同样可有效的阻止Y形橡胶密封圈的扭曲翻滚等不良现象,从而提高Y形橡胶密封圈的密封性能。16为J形橡胶密封圈,当活塞杆(柱塞9的细杆部分)缩回向内运动时能阻挡泥土、匣钵碎屑、冰雪、沙粒、水滴及尘埃颗粒等污物侵入油缸而污染液压油,防止损伤活塞杆(柱塞9的细杆部分)、压盖15及活塞杆用密封件14,从而延长油缸的使用寿命。

4.2 液压柱塞泥浆泵吸排浆油缸及其密封

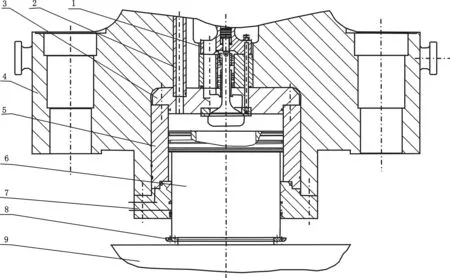

液压柱塞泥浆泵是日用陶瓷、电瓷绝缘子和其它特种陶瓷制品生产过程中,将陶瓷泥浆压入压滤机各滤板之间的滤室压滤脱水可获得含水率约20%左右的陶瓷泥饼的泥浆输送设备;也是陶瓷墙地砖制品生产过程中,将陶瓷泥浆压入喷雾干燥器脱水干燥获得含水率5%~7%的近似球状颗粒的陶瓷粉料的泥浆输送设备。其使用要求:环境温度范围为-300~+400 ℃,系统工作压力≤6.3 MPa,油缸缸径为90 mm,活塞杆直径为32 mm,最大行程为150 mm,油缸往复运动次数为20次/min,油缸往复运动的速度≤0.5 m/s。为满足此要求,某液压柱塞泥浆泵吸排泥浆油缸及其密封的结构示意图如图10所示,该油缸为立式油缸,采用优质碳素低碳厚壁无缝钢管作为缸体7,其两端通过高强度拉杆等螺纹紧固件与后缸盖1及前缸盖9连接而成,活塞6采用耐磨性能好、铸造性能好及物理机械强度高的铸铁材料(HT200)制成,活塞杆8由优质碳素低碳结构圆钢制成,活塞6及活塞杆8采用O形橡胶密封圈5(静密封元件)进行密封并通过螺纹紧固件联成一体。2和3为O形橡胶密封圈,用作静密封元件,实现油缸缸体7端部与后缸盖1及前缸盖9之间的端面密封。4为Yx形活塞(孔用)聚氨酯密封圈形,仅具有单向密封作用,成对使用可实现油缸往复运动时的双向密封。10为Yx形活塞杆(轴用)聚氨酯密封圈,仅具有单向密封作用。考虑到油缸运动频率较快,因而需采用聚氨酯无骨架防尘密封圈11,当活塞杆8缩回向内运动时,能阻挡泥浆颗粒、冰雪、沙粒、水滴及尘埃颗粒等污物侵入油缸污染液压油,可防止损伤活塞杆8、前缸盖9及活塞杆用密封件10,从而延长油缸的使用寿命。

1-后缸盖 2-半环 3-支承座 4-缸体 5-压紧螺母 6-Y形橡胶密封圈(孔用) 7-导向套 8,13-支承环 9-柱塞 10,11-O形密封圈 12-前缸盖 14-Y形橡胶密封圈(轴用) 15-压盖 16-J形橡胶密封圈(防尘)

1-后缸盖 2,3,5-O形密封圈 4-Yx形聚氨酯密封圈(孔用) 6-活塞 7-缸体 8-活塞杆 9-前缸盖 10-Yx形聚氨酯密封圈(轴用) 11-聚氨酯无骨架防尘密封圈

1-后缸盖 2,11,14-O形密封圈(静密封) 3-压紧螺母 4-U形夹织物橡胶密封圈(孔用) 5-导向套 6,12-U形夹织物橡胶支承环 7-缸体 8-衬套 9-柱塞 10-前缸盖 13-U形夹织物橡胶密封圈(轴用) 15-O形橡胶密封圈(动密封) 16-压盖 17-J形橡胶密封圈(防尘)

4.3 液压压滤机的压紧油缸及其密封

液压压滤机通常是日用陶瓷、电瓷绝缘子和其它特种陶瓷制品陶瓷泥浆压滤脱水操作获得含水率为20%左右的陶瓷泥饼的关键生产设备。其使用要求:环境温度范围为-300~+400 ℃,系统工作压力≤31.5 MPa,油缸缸径为230 mm,活塞杆直径为200 mm,行程为630 mm,最大压紧力为1 308 kN(130.8 t),工作频率为40~50 min油缸往复运动1次,油缸往复运动的速度很慢,通常≤0.5 m/s。为满足此要求,某液压压滤机压紧油缸及其密封的结构示意图如图11所示。该油缸为卧式油缸,采用中碳优质碳素结构铸钢缸体7,考虑到中碳铸钢的铸造性能不是很好,制作时易产生砂孔、气孔、缩松及夹砂等缺陷和在31.5 MPa的系统压力作用下易泄漏等,需在中碳铸钢缸体7内采用过盈配合镶嵌一低碳薄壁无缝钢管(衬套8)而组成高强度复合油缸体,其两端通过高强度螺钉与后缸盖1及前缸盖10连接而成,柱塞9采用耐磨性能好、铸造性能好及物理机械强度高的铸铁材料(HT200)制成。2和11为O形橡胶密封圈,用作静密封元件,可实现油缸缸体端部与后缸盖1及前缸盖10之间的端面密封。5为活塞导向套,当活塞往复运动时,可起支承导向的作用。4为U形活塞(孔用)夹织物橡胶密封圈,仅具有单向密封作用,成对使用可实现油缸往复运动时的双向密封。6为U形活塞(孔用)夹织物橡胶密封圈的支承环,可有效的阻止活塞运动时U形夹织物橡胶密封圈的扭曲翻转等不良现象,从而提高U形夹织物橡胶密封圈的密封性能。压盖16采用耐磨性能好、铸造性能好及物理机械强度高的铸铁材料(HT200)制成,同样,当活塞杆(柱塞9的细杆部分)做往复运动时,可起支承和导向的作用。13为活塞杆(轴用)U形夹织物橡胶密封圈,仅具有单向密封作用; 12为U形活塞杆(轴用)夹织物橡胶密封圈的支承环,可有效的阻止U形夹织物橡胶密封圈的扭曲翻滚等不良现象,从而提高U形夹织物橡胶密封圈的密封性能。由于系统压力高达31.5 MPa,压盖16除采用U形活塞杆(轴用)夹织物橡胶密封圈12作为主密封(动密封)外,还采用O形橡胶密封圈15作为辅助密封(动密封),此外还采用O形橡胶密封圈14作为静密封元件,可确保油缸柱塞9前进挤压顶紧各滤板的生产过程中,油缸的泄漏尽可能小,从而获得含水率较低的陶瓷泥饼。17为J形橡胶密封圈,当活塞杆(柱塞9的细杆部分)缩回向内运动时能阻挡泥浆颗粒、泥饼碎屑、冰雪、沙粒、水滴及尘埃颗粒等污物侵入油缸而污染液压油,防止损伤活塞杆(柱塞9的细杆部分)、压盖16及活塞杆用密封件12及15,从而延长油缸的使用寿命。

4.4 全液压自动压砖机的压砖油缸及其密封

1-充液阀 2-高压钢管 3-内缸盖 4-缸体(上横梁) 5-缸套 6-柱塞 7-前缸盖 8-集油盘 9-活动横梁(安装上模具)

全液压自动压砖机是陶瓷墙地砖制品干压成形的关键生产设备。它在可编程序控制器(PLC)的自动控制下,一方面,通过液压控制阀、增压缸及压制管路等对压砖油缸上腔输入不同压力等级的液压油,确保每个工作循环对墙地砖坯体实现二次(低压、高压)加压或三次(低压、高压及超高压)加压等操作,从而获得高质量的墙地砖产品;另一方面,又通过低速大扭矩的液压马达直接驱动曲拐机构带动陶瓷粉料车实现往复运动,并在下模芯顶出油缸和墩料油缸的共同作用下,完成砖坯的脱模、推出机外及陶瓷粉料填入模腔等;从而获得致密度高、机械强度好、表面光洁、外形尺寸均匀一致的高质量的墙地砖坯体。某全液压自动压砖机的使用要求:环境温度范围为-300~+400 ℃,系统工作压力≤18 MPa,压砖油缸缸径为670 mm,活塞杆直径为630 mm,行程为400 mm, 增压油缸的最大输出压力为42.6 MPa, 最大压砖力为15 000 kN(1 500 t),工作频率小于20次/min,油缸往复运动的速度慢,通常≤0.5 m/s。为满足此要求,某全液压自动压砖机的压砖油缸及其密封的结构示意图如图12所示。该油缸为立式油缸,采用厚壁中碳铸钢缸体4(俗称上横梁),考虑到中碳铸钢的铸造性能不是很好,制作时易产生砂眼、气孔、缩松及夹砂等缺陷和在42.6 MPa的超高压油压作用下易泄漏等,因此,需在中碳铸钢缸体7内采用间隙较小的间隙配合镶嵌一中碳锻造厚壁钢套(缸套5)而组成高强度复合油缸体,而缸套5的上端面又通过高强度螺钉与中碳钢锻造内缸盖3连成一体,下端面通过高强度螺钉与前缸盖7连成一体。柱塞6采用中碳钢锻造后经金属切削加工及精密磨削后制成,2为高压钢管,实现对压砖机油缸上腔的高压(18 MPa)及超高压(42.6 MPa)的加压过程,以利于获得高质量的墙地砖坯体。

图12的密封部位的局部结构剖面放大示意图如图13所示。10为孔用格莱圈(填充聚四氟乙烯密封环和O形橡胶密封圈的叠加组合使用),用于高压钢管 2和内缸盖3之间的圆柱面密封; 11为孔用格莱圈,用于内缸盖3和内缸套5之间圆柱面密封(上端面),16为孔用格莱圈,用于前缸盖7和内缸套5之间圆柱面密封(下端面),10、11和16都为超高压(42.6 MPa)静密封元件,考虑到装配时,与O形橡胶密封圈相比,格莱圈中的填充聚四氟乙烯塑料环的刚性较好,不易损伤,如果单独采用O形橡胶密封圈,装配时易损伤而影响其密封性能。15为O形橡胶密封圈,也属于静密封元件,用来密封内缸套3、前缸盖7与缸体4之间的泄漏余油,有利于泄漏余油的收集备用,防止泄漏。12为活塞用特康导向环(Bust+Shamban,宝色霞板密封应用有限公司产品),特康(材料为T47)导向环通常是采用青铜粉、石墨、玻璃纤维等增强的填充聚四氟乙烯耐磨材料制造的,此特康导向环可应用在低摩擦及无爬行的工况下使用,并具有极强的耐磨性能、极好的耐热性能和抗化学作用,其应用范围为:往复运动速度高达15 m/s,工作温度为-60~+200 ℃,动态抗压强度(径向负载,60 ℃)为15 N/mm2(即15 MPa)。14为活塞用律特士(材料为C380)耐磨环(Bust+Shamban,宝色霞板密封应用有限公司产品),律特士耐磨环是由特殊的网状塑料、特殊的热固性树脂和自润滑添加剂组成的纤维复合材料,具有良好的吸振性能、极好的耐磨性能和良好的摩擦特性,其应用范围为:往复运动速度高达1 m/s,工作温度为-50~+130 ℃,动态抗压强度(径向负载,600 C)为90 N/mm2(即90 MPa)。当活塞往复运动时,活塞用导向环和活塞用耐磨环可起支承导向的作用,避免柱塞6上部和缸套5内壁之间的金属零件直接接触以及补偿柱塞6上部和缸套5内壁之间的间隙。13为孔用(活塞)格莱圈,具有双向密封作用。17为活塞杆用特康(材料为T47)导向环(Bust+Shamban,宝色霞板密封应用有限公司产品),其工作性能及应用范围等同于活塞用特康导向环。18为活塞杆用律特士(材料为C380)耐磨环(Bust+Shamban,宝色霞板密封应用有限公司产品),其工作性能及应用范围等同于活塞用律特士耐磨环。当活塞杆往复运动时,活塞杆用导向环和活塞杆用耐磨环可起支承导向的作用,可避免柱塞6下部和前7内壁之间的金属零件直接接触以及补偿柱塞6下部和前缸盖7内壁之间的间隙。19为轴用(活塞杆)斯特封,仅具有单向密封作用。20为特康组合防尘圈(Bust+Shamban,宝色霞板公司产品),由特康(T47)材质的异形密封环及O形橡胶密封圈迭加而成的组合防尘圈,当活塞杆(柱塞6的细杆部分)缩回向内运动时能阻挡陶瓷粉料、泥土、冰雪、沙粒、水滴及尘埃颗粒等污物侵入油缸污染液压油,防止损伤活塞杆(柱塞6的细杆部分)、前缸盖7及活塞杆用密封件17、18和19,从而延长油缸的使用寿命。

10,11,16-格莱圈(孔密封,静密封) 12-导向环(孔用) 13-格莱圈(孔密封,动密封) 14-耐磨环(孔用) 15-O形橡胶密封圈(静密封) 17-导向环(轴用) 18-耐磨环(轴用) 19-斯特封(轴密封,动密封) 20-特康防尘圈(Bust+Shamban,宝色霞板密封应用有限公司产品)

图14 导向环、耐磨环的结构示意图

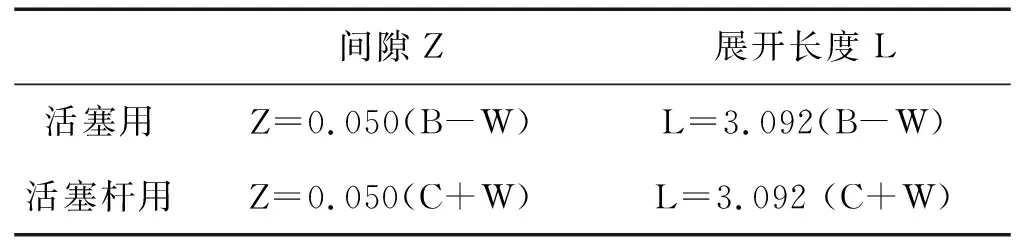

事实上,活塞用导向环和活塞用耐磨环以及活塞杆用导向环和活塞杆用耐磨环都是一个具有切口的环状物(如图14所示),切口有利于液压油流入密封表面,有利于减少液压密封件的摩擦和磨损。因导向环和耐磨环供货时通常为成卷的带状物,所以安装时需现场切割,装配时在其径向方向的切口之间最好相差120 ℃以上。其切口之间的间隙Z和展开长度L的计算公式如表1及表2所示。

表1 特康导向环(材料为T47)

注:B、C和W分别表示缸孔(活塞)直径、活塞杆直径及导向环的厚度。

表2 律特士耐磨环(材料为C380)

注:B、C和W分别表示缸孔(活塞)直径、活塞杆直径及耐磨环的厚度。

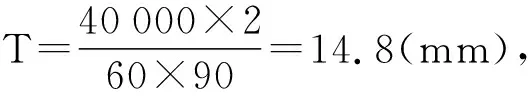

特康导向环(材料为T47)和律特士耐磨环(材料为C380)的宽度T可由下式确定:

式中:T——导向环或耐磨环的计算宽度,mm;

F——活塞或活塞杆的最大径向负载,N;

S——安全系数,常选取S=2;

d——活塞或活塞杆的直径,mm;

P——径向动态抗压强度(常取60 ℃的值作为计算依据),N/mm2。

5 结语

生产实践经验表明,液压油缸能否正常可靠的工作,其关键取决于液压密封系统的选用,同一液压密封系统对于不同的设备,其使用效果是不同的。所谓液压密封系统就是通过两个或两个以上液压密封件的组合使用并达到所要求的密封效果。一个良好的液压密封系统应具有低摩擦、低磨损、“零”泄漏、耐高温、耐高压、能抵抗侧向载荷的作用。为此,液压油缸密封系统的选取通常必须考虑以下因素的影响:

1)液压系统的工作压力,液压密封件应在高压、低压下均能保持良好的密封性能。

2)液压设备的工作环境状况,如工作场地是否潮湿、是否粉尘飞扬以及室内或室外及其环境温度的高低等。

3)液压油缸的行程、往复运动速度、工作频率及其液压油的工作温度。

4)工作时间和静止时间的长短。

5)液压油缸的安装固定方式,如立式或卧式安装固定。

6)液压密封件的表面质量(表面粗糙度、尺寸精度及其形状位置精度)。

7)密封表面的加工质量(表面粗糙度、尺寸精度及其形状位置精度)。

8)用于制作液压密封件的密封材料的物理机械强度等特性。

9)液压密封介质的特性及其与液压密封件的相容性。

10)液压密封件应具有足够的弹性、尺寸稳定性以及补偿油缸缸径的变化。

11)即使液压密封件在高压、大间隙的情况下被挤入密封间隙,造成表面擦伤、划伤及磨损时,也不会让金属颗粒等污染物进入液压传动系统。

12)能抵抗侧向载荷的作用。

13)液压密封件及其密封沟槽应结构简单,易于设计制造,并且价格低廉。

总之,在生产实践中,实现液压密封系统的零泄漏是非常困难的,其实液压密封系统的泄漏,有利于液压密封件的润滑和减少液压密封件的摩擦和磨损等,从而提高其使用寿命,降低生产成本。但我们必须对液压密封系统的泄漏加以控制,通过选用适宜结构形式、适宜材质的液压密封件及其适宜的组合搭配使用,可以使液压密封系统的泄漏控制在一定的范围内,然后通过余油回收装置(如图13所示),利用微细油管、管接头等管路系统将前缸盖7斯特封19(油缸最内侧处)的泄漏余油、前缸盖7与缸套5之间的泄漏余油以及内缸盖3与缸套5之间的泄漏余油收集过滤后再流回油箱(图中未画出),重新进入液压传动系统。只有这样,才能实现液压密封系统的“零”泄漏,有利于文明生产和促进陶瓷工业的可持续发展。