煤矸石对粉煤灰陶粒滤料性能的影响

赵 爽 刘 挺 王 超 谢高伟 王菊侠

(陕西省石油化工研究设计院 陕西 蒲城 715500)

前言

粉煤灰陶粒滤料是一种人造球形滤料,是以粉煤灰为主料,添加一定量的粘结剂和造孔剂,经混合、成球、烧结而制成。粉煤灰陶粒滤料表面粗糙坚硬,内部多微孔,密度低、比表面积大、表面能高、吸附性强,且易于再生,便于重复利用,被广泛的应用于生活用水净化、工业污水处理等行业。

造孔剂即气孔形成剂,是制备粉煤灰陶粒滤料常用的添加剂。陕西省煤炭储量丰富,煤炭挖掘开采和洗煤过程中排出的废弃物——煤矸石,由于其自身为可燃物,且燃尽后形成气孔,可达到造孔效果。

笔者利用工业废料煤矸石作为造孔剂来研究其对粉煤灰陶粒滤料性能的影响。

1 试验方法

1.1 原材料

本试验选用的主要原料为陕西渭北发电厂的粉煤灰,原料的化学组成见表1,粉煤灰样品细度测试结果见表2。

表1 两种原料的化学组成(质量%)

以可塑粘土为粘结剂,其化学组成见表1。

以煤矸石为造孔剂,其化学组成见表3。

表2 粉煤灰样品细度测试结果

1.2 试验方法

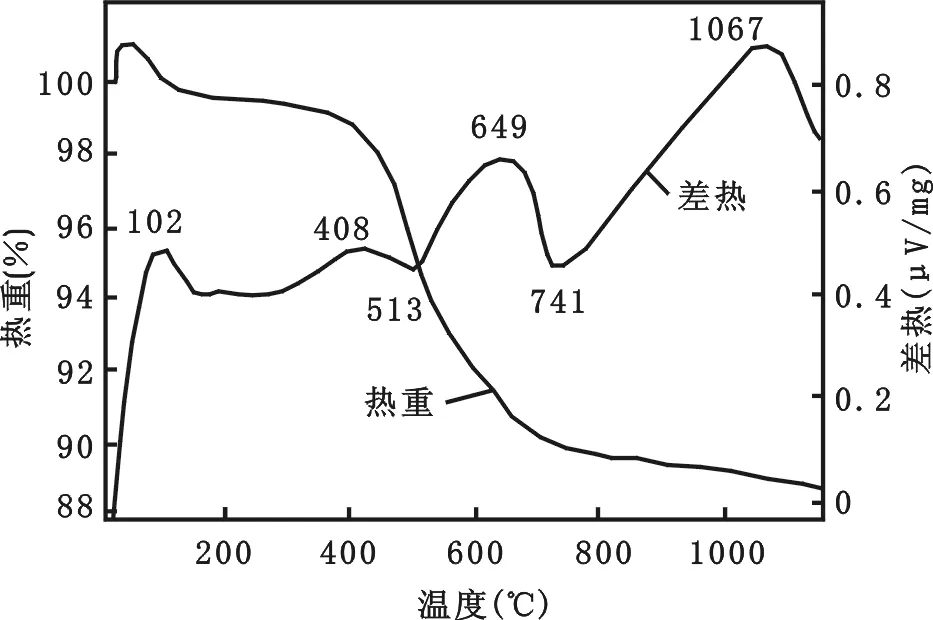

本试验通过添加不同比例的造孔剂——煤矸石制备粉煤灰陶粒滤料,其原理是利用煤矸石经过烧结反应后产生的气体逸出,使得原本被占据的空间成为气孔。故要对煤矸石在烧结过程中的变化进行研究, 以便制定合适的烧结工艺。笔者对煤矸石进行了TG-DTA分析, 结果如图1所示。

表3 煤矸石的化学组成(质量%)

图l 煤矸石的TG-DTA曲线

图1中煤矸石的TG-DTA 曲线温度为102~408 ℃时,煤矸石附着水脱出,形成吸热谷,在TG曲线上质量缓慢减少,513 ℃处的吸热谷是由煤矸石脱去羟基水形成,在513~741 ℃,TG曲线上质量大幅减少,此处有剧烈的放热反应发生,在1 067 ℃处又出现放热峰,TG曲线上质量随温度变化微小。根据TG-DTA分析结果,设定烧成温度为1 200 ℃,以保证原料各组分反应完全并趋于稳定。

1.3 试验流程(见图2)

图2 粉煤灰陶粒滤料工艺流程图

1)配料。将原料分别破碎,使用球磨机磨细并过筛,将粉煤灰、可塑粘土以一定的比例混合,分别掺入不同比例的煤矸石。

2)混料。将配料用V35混料机均匀混合30 min以上。

3)成形。使用BYJ800造粒机进行球体颗粒成型,水分控制在10%~15%。

4)干燥。将制备好的半成品颗粒在合适的温度和湿度下放置一段时间。

5)烧结。将干燥好的半成品颗粒使用箱式电阻炉在1 200 ℃的烧结温度下进行烧结。

2 结果与讨论

2.1 煤矸石含量对粉煤灰陶粒滤料烧失率的影响

由图3可知,随着煤矸石比例的提高, 粉煤灰陶粒滤料的烧失率逐渐增大。这是由于煤矸石的烧失量大于粉煤灰和粘土,因而其含量越高烧失率越高。

图3 煤矸石含量对粉煤灰陶粒滤料烧失量的影响

2.2 煤矸石含量对粉煤灰陶粒滤料吸水率和比表面积的影响

采用煮沸法测量粉煤灰陶粒滤料的吸水率,其结果如图4所示。随着煤矸石含量的增加,粉煤灰陶粒滤料的吸水率逐渐增大。这是因为煤矸石的含量越高,在烧结时,煤矸石中的碳与氧气发生化学反应,反应时产生的气体就越多,所以形成的粉煤灰陶粒滤料的微孔越多,导致样品吸水率增大。同样,比表面积也逐渐增大。碳与氧气的化学反应式如下:

图4 煤矸石含量对粉煤灰陶粒滤料吸水率和比表面积的影响

2.3 煤矸石含量对粉煤灰陶粒滤料堆积密度和强度的影响

利用CJ/T 299-2008测试粉煤灰陶粒滤料堆积密度。采用压力机测试陶粒滤料的强度,具体方法为:称取粉煤灰陶粒滤料样品约30 g,倒入破碎室内,在5 MPa压强下测试,加压1 min,并保压2 min。测试结果如图5所示。

图5 煤矸石含量对粉煤灰陶粒滤料堆积密度和破碎率的影响

由图5可知,粉煤灰陶粒滤料堆积密度随着煤矸石用量的增大而减小, 这是因为煤矸石含量的增大使陶粒滤料的微孔率增大,从而使堆积密度下降。微孔增多的同时,造成粉煤灰滤料内部物质之间的连接点减少,使陶粒滤料的强度下降,破碎率增大。

2.4 煤矸石含量对粉煤灰陶粒滤料耐酸率和耐碱率的影响

由图6可知,随着煤矸石用量的提高,强酸碱腐蚀率增加。这是因为随着煤矸石含量的增大,粉煤灰陶粒滤料孔隙逐渐增多,比表面积增大,酸碱可接触的面积大大增加,造成粉煤灰陶粒滤料的强酸碱腐蚀率增加,耐酸碱性减小,其中盐酸可溶率高于烧碱可溶率,表明其耐碱性要好于耐酸性。

图6 煤矸石含量对粉煤灰陶粒滤料耐酸率和耐碱率的影响

3 结论

粉煤灰陶粒滤料的烧失、吸水率及比表面积随着煤矸石比例的提高逐渐增大,但烧失增加幅度逐渐减缓,而堆积密度、强度和耐酸碱性却不断降低,其耐碱性要优于耐酸性。