窑变釉工艺品烧成缺陷分析

施洪威

(上海工会管理职业学院 上海 201314)

前言

窑变釉最早出现在唐代,被称为“鲁山均釉”,又称花釉。从上海博物馆收藏的唐代花釉执壶看,它运用分段施釉法,先将壶身整体施一层黑釉或者酱釉,再用毛笔蘸乳白、天青、蓝等色块进行点染,在高温下,各层色料经过相互熔融,故颜色会有微妙而又丰富的变化,色彩对比强烈,使整个黑釉系瓷器出现了绚丽斑斓的窑变效果。

窑变花釉的工艺不仅要求底釉与斑釉在高温下膨胀系数一致,而且要求冷却时收缩系数也要一致,这样才有可能产生完美的窑变效果,因此其烧成难度极大,成品率较低。我们制备的中温窑变釉在配釉、施釉、烧成方面所遵循的工艺原理与古代窑变釉相似,参考了古代二元配釉法,对升温时间又重新进行了优化设计,采用此方法烧制出的产品具有色彩艳丽,斑花明显,玻化质感强,绿色环保、能耗低等特点。为了追求窑变色彩更加微妙、自然,我们采用了多层施釉法,使最后的窑变色彩呈现出类似水彩画那样含蓄滋润。但随之引发了另一个技术难题,即釉色重叠层次过多会导致釉层偏厚,继而引发坯体开裂、釉面起泡、缩釉、针孔、桔皮等缺陷。针对这些现象我们对釉料配方进行了多次调整,试着从工艺的角度减少这些缺陷,从而使中温窑变釉能够更好的为现代艺术品和建材装饰产品服务。下面就对烧成出现缺陷的现象、成因和现阶段解决方法以及取得的效果做如下分析:

1 窑变釉碗、盏的变形及开裂问题分析

窑变釉碗的造型设计是一个类似于荷叶造型的碗,整个碗坯象一朵盛开的花瓣。碗坯素烧后先按古法施一层黑釉,半干后,依次施4层色釉,这4层色釉的绘制方法与先后顺序可自由搭配,不同的配色方法会产生不同的窑变效果。碗的最大烧成缺陷多见于碗口的变形、不平整,其形成原因有以下几种:

1.1 碗模具的干湿度影响脱模时间

由于我们采用的是注浆法制作碗模具,且碗坯脱模时间的长短会影响到碗的变形,如果入窑前没有仔细检查碗的规整度那么施釉烧成后变形就更加严重。

解决办法:每次注浆前用湿布擦拭模具使其保持含水率在5%左右,使坯体的整体湿度保持的更加均匀。另外,倒碗模时坯体过湿时拍打模具使碗坯强行脱落也易使坯体变形,手拿碗坯时受力不当也会使碗产生变形,使用木板直接翻脱模具就会减少受力不当的风险。碗模具注浆口切除时应由内向外刮去会对保持碗口正圆起到一个保护作用,由外向内去除注浆口易使坯体受力而变形(见图1)。

图1 碗坯

1.2 注浆所使用的原料

注浆使用的瓷土为高白瓷泥,其特点是颗粒细腻润滑,悬浮性较差,缺乏粘性、可塑性较差,与古人使用的含铁量高、石英颗粒粗的黑土相比,坯体更柔软、更易变形。为了增加泥浆的悬浮性、可塑性,在泥浆中适量加入5%的水玻璃或苏打水以使泥浆稀释,使其密度保持在1.6 g/cm3左右,可均匀的粘附于石膏胎体上,这样也使坯体不易因胎壁厚薄不匀而变形。古法制作的碗一般采用拉坯成形法制作,胎壁比较厚实。为了节约成本,我们使用注浆法制作碗坯,生产效率得到了较大提高。采用高白瓷土制作碗坯可使碗的透光性较好,光洁度大为提高,整个碗呈现出晶莹剔透、乌玉般美感。

1.3 采用单刀滚压技术方法制作盏

窑变釉盏的器型设计来源于宋代斗笠盏的造型,其特点是敞口小足,有点象古人用的斗笠帽因此得名。滚压制作的斗笠碗极易变形、开裂。碗口越大变形的概率越大,这与烧成时窑内升温不均衡有关,靠近电热丝的地方升温较快,远处就慢,这就形成了盏的两侧受热程度不一致,坯体两侧拉力不一致造成盏口变形。滚压法相对注浆法制出的坯体具有更加密实、牢固等优点,泥浆颗粒结合比较紧密,但是如果操作滚刀用力不均匀、用力过猛都会对坯体造成损伤,造成盏坯壁厚薄不均匀,烧制后极易开裂(见图2)。检查坯体是否开裂可使用煤油擦拭检验,如有裂痕就会有较深的痕迹出现,这样就可有效避免问题坯体进入下道工序,有效的控制烧制成本。另外,泥的干湿程度也会影响坯体的变形和开裂的程度。若泥含水量低,泥壁易产生滚刀痕,坯体缺少粘性更易开裂;反之泥含水量高,泥颗粒稀疏结合不够紧密,粘附于模具上易造成盏模四周收缩力不一致导致坯体变形。

图2 窑变釉盏

1.4 窑变釉貔貅坯体开裂问题

窑变釉貔貅在施釉烧制后极易开裂,形成此缺陷的原因在于注浆脱模后的四肢与躯干粘结时干湿不均匀,干燥后造成开裂(见图3);另外四肢与地面着力点不一致也易造成不同的坯体部位拉力不同,导致收缩不均衡而开裂。所以应仔细检查制作完成的貔貅的四肢粘结缝隙是否平稳的落在同一个平面上,在粘结用的泥浆中可加入15%~20%的坯体釉色可增加其牢固度。素烧完成后应仔细检查坯体,发现有问题的坯体决不能施釉烧成。

图3 窑变釉貔貅

2 窑变釉起泡、阴黄、无光泽现象分析

窑变釉的形成肌理在于底层色釉的始熔点略低于其它色层的色釉,当底层釉达到始熔点开始起泡,推动其它3层色釉相互熔融,呈现出水彩颜料相互渗透产生色彩斑斓的艺术效果,底层釉温度沸腾起泡后带动其它釉层的融合,当温度下降后釉面就会形成类似于孔雀斑纹或是浮萍肌理的艺术效果,在黑色底釉的衬托下五彩斑斓、光艳夺目(见图4)。

图4 孔雀斑窑变碗

正是由于窑变釉的这种形成机理,因此会产生两大问题:一是釉层沸腾的临界点很难确定,温度区间就在几度之间,温度过高,色釉有时会流淌到棚板上,有时釉色重叠过分导致相互遮盖,颜色变浑浊、发灰;温度过低,会出现釉面暗淡,各釉层色斑僵化孤立,有时出现釉层泡因温度不够还尚未修复就已降温,还没有形成窑变效果。中温窑变釉烧成使用的是现代电窑,虽然具有能耗低、升温快等优点,但其各层温差过大,最下层与最上层温差达10~15 ℃,同一层的窑壁电热丝部位与中间的温差为2~3 ℃,所以烧成一窑得到的精品率非常有限。

阴黄现象是指陶瓷产品局部发黄、暗淡无光、手感粗糙现象,一般出现在靠近电炉丝的部位,这可能与单侧温度过高引起过烧有关,解决方法尽可能将物件与电炉丝保持一定距离,一般以10 cm为宜,将常见普通器型瓷坯放外侧,将造型复杂、釉色变化要求特殊的放里层,这样摆放窑位相对更合理。

解决窑变釉制品的起泡、无光泽现象,一方面可在釉料配方中引入氧化钾、氧化钠,另外添加少量的氧化镁、氧化钙可使色釉的烧成温度有所下降,但是一味追求低温玻化,有时会出现流釉现象,低温釉成瓷后光泽度明显不如高温釉那么高,颜色也没那么艳丽,所以经过反复实验最终将窑变温度确定在1 217~1 222 ℃,产品烧成后色釉效果比较好。由于窑内温差大,要求最下层的陶瓷产品摆放密度小,对于达不到要求的可采用重复施釉二次烧时,使其达到最佳窑变效果,降低废品率。

3 窑变釉工艺品升温曲线的调整及分析

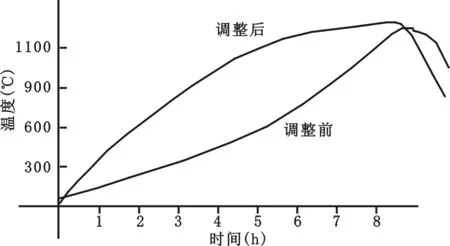

窑变釉工艺品在烧制过程中若升温过快则易发生坯裂、惊风、变形等问题,但如果升温过缓、温度达不到要求则容易产生起泡、流釉、发色不正等问题,且无法达到窑变效果,所以调整升温曲线对于烧成制品非常重要(见图5)。

图5 窑变釉艺术作品

最初设计升温曲线:室温~300 ℃需要166 min,300~590 ℃需要155 min,590~900 ℃需要90 min,900~1 215 ℃需要120 min,后保温30 min。经过多次试验发现这个升温制度产品出现严重的坯裂、惊风、流釉等问题,窑变效果不明显。由于窑内温差较大,最上层制品变形开裂较多,而最下层则出现气泡未能修复、釉色之间达不到熔融的效果,窑内最下角位置由于温度达不到要求,使制品未完全玻化,呈褐色状。

经过对釉料配方的调整,对釉的熔融性、流动性作了完善,同时对升温曲线又作了如下调整:室温~600 ℃时,每1 min升温5 ℃,600~900 ℃时,每2 min升温5 ℃,900~1 100 ℃时,每1min升温1 ℃,1 100~1 215 ℃时,每3 min升温1 ℃,后保温45 min(见图6) 。

图6 窑变釉烧成升温曲线图比较

经过对这4段升温时间的调整,窑变釉的氧化气氛接近临界点,烧制出来陶瓷工艺品发色艳丽、色彩饱和,流动的区间控制在0.5 cm左右,孔雀斑纹明显、富有装饰效果。

4 结语

窑变釉工艺品的烧成缺陷经过不断试验、调整从开始烧制出来的陶瓷缩釉明显、坯裂严重,滴釉、窑变效果不强,气泡不能自然修复等问题到现在发色艳丽,孔雀斑纹显著,窑变效果丰富逐渐走向成熟,虽然大的问题得到了解决,但还有很多问题亟待攻克,如针孔问题,釉中水分的比例与坯体含水量相关及优化窑变的配方使得釉层变得更薄更易与薄胎瓷坯相结合的问题。希望今后能借助于更多现代化高科技机械设备与国内外领先技术将中温窑变釉带到一个更能为人们带来享受的生活空间中来。