一种全复合材料卫星天线承力筒的研制

廖英强 曾金芳

(西安航天复合材料研究所,西安 710025)

0 引言

随着卫星、飞船等航天器制造技术的快速发展,大型及微小型卫星公用平台技术、新型航天器有效载荷技术,均对航天器结构材料的质量、力学性能、物理性能、空间环境等方面提出更高的要求:1)轻质化,尽量降低航天器的结构质量比例,提高有效载荷质量;2)高强、高模、延伸性好,提高结构的自振频率和稳定性;3)在空间温度变化条件下保持尺寸稳定,具有较小的线膨胀系数;4)材料具有抗辐照、抗老化等良好的空间环境稳定性[1-2]。

20世纪80年代日本成功开发出MJ系列高模量碳纤维,该类碳纤维具有较高的模量,同时具有高的拉伸强度、压缩强度和断裂延伸率[3-5]。PAN基高模量碳纤维复合材料的比强度、比模量高,热膨胀系数低,尺寸稳定性好,导热性好,适用于人造卫星的承力结构、太阳能电池板、天线等部位[6-9]。使用复合材料,可以使卫星的结构质量仅占总质量的4%~5%。

卫星天线承力筒是一个圆柱形或圆柱形与圆锥形组合的结构,位于卫星部件的中央,需要满足强度和刚度的设计要求[10],并具有低轴向热膨胀系数。卫星天线承力筒式结构的广泛应用,得益于其具有以下特点:1)便于连接,连接传力均匀,传力形式好;2)力学性能好,尤其是抗扭转性能强,承力均匀、合理。卫星天线承力筒可使用的材料包括碳纤维/环氧复合材料、铝合金或钛合金等[11-15]。

本文研究的卫星天线承力筒结构的工作温度范围宽、减少质量要求高,轴向刚度和轴向热膨胀系数性能要求高;同时该天线承力筒结构具有复杂的外形及高的连接精度;因此对结构总体成型方案和制备工艺都提出了极高的要求。本文进行的材料基础热力学性能测试、总体成型方案设计、产品试制等方面的工作。真空高低温循环实验和振动过载实验表明,该产品具有优异的热力学性能。

1 总体成型方案设计

总体设计指标如下:

1)产品筒体位置轴向模量≥90GPa(常温);

2)产品轴向热膨胀系数≤2×10-6K-1;

3)产品质量比铝合金产品减少30%以上;

4)工作环境(–170~120)℃。

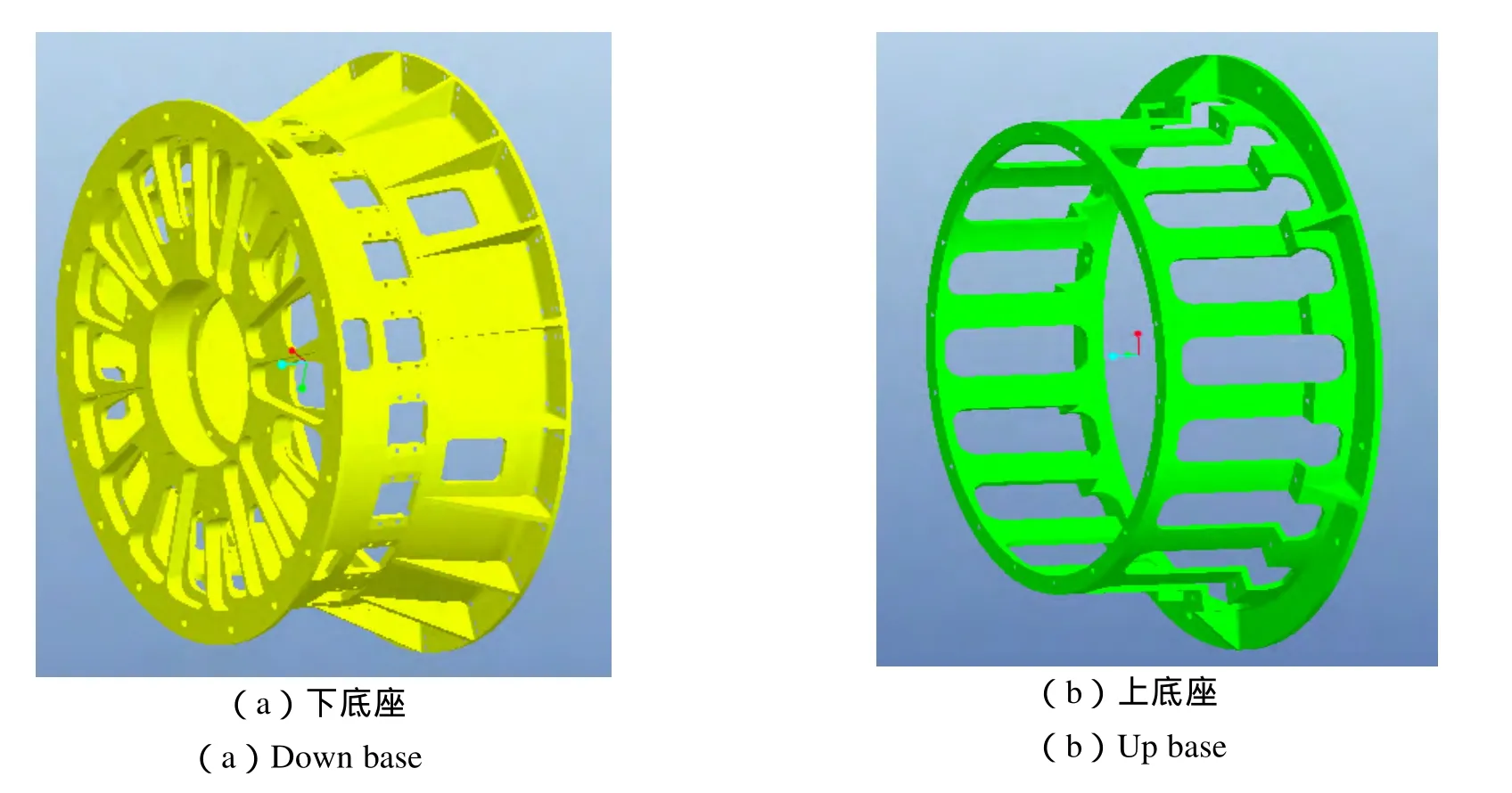

某卫星天线承力筒由上、下底座组成,如图1所示。

图1 卫星天线承力筒三维几何模型Fig.1 Three-dimensional geometry model of satellite antenna composite bearing cylinder

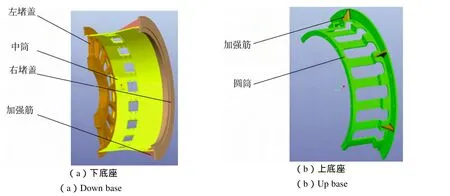

产品总体成型方案设计:经过对上、下底座产品的结构特点分析,利用模块化制造思路将下底座分解为左堵盖、中筒、右堵盖、加强筋4个部分,将上底座分解为圆筒、加强筋2个部分,如图2所示。

图2 分解图Fig.2 Explodedview

下底座总体成型方案为:1)左堵盖、右堵盖模压成型;2)将其装配在可溶性芯模上进行中筒铺放成型;3)在中筒上进行加强筋的粘接;4)机加减重孔、螺纹连接孔、脱模及表面处理等。

上底座总体成型方案为:1)圆筒采用模压工艺成型;2)在圆筒上进行加强筋的粘接;3)机加减重孔、螺纹连接孔、脱模及表面处理等。

2 材料基础热力学性能研究

根据产品的工作环境(-170~120)℃,采用耐高温环氧树脂基体,其玻璃化转变温度可达170℃,完全满足工作环境温度的要求;同时根据产品轴向模量、轴向热膨胀性能的要求,选择M40JB-6k碳纤维,按照经纬向1︰2的比例编织平纹炭布。

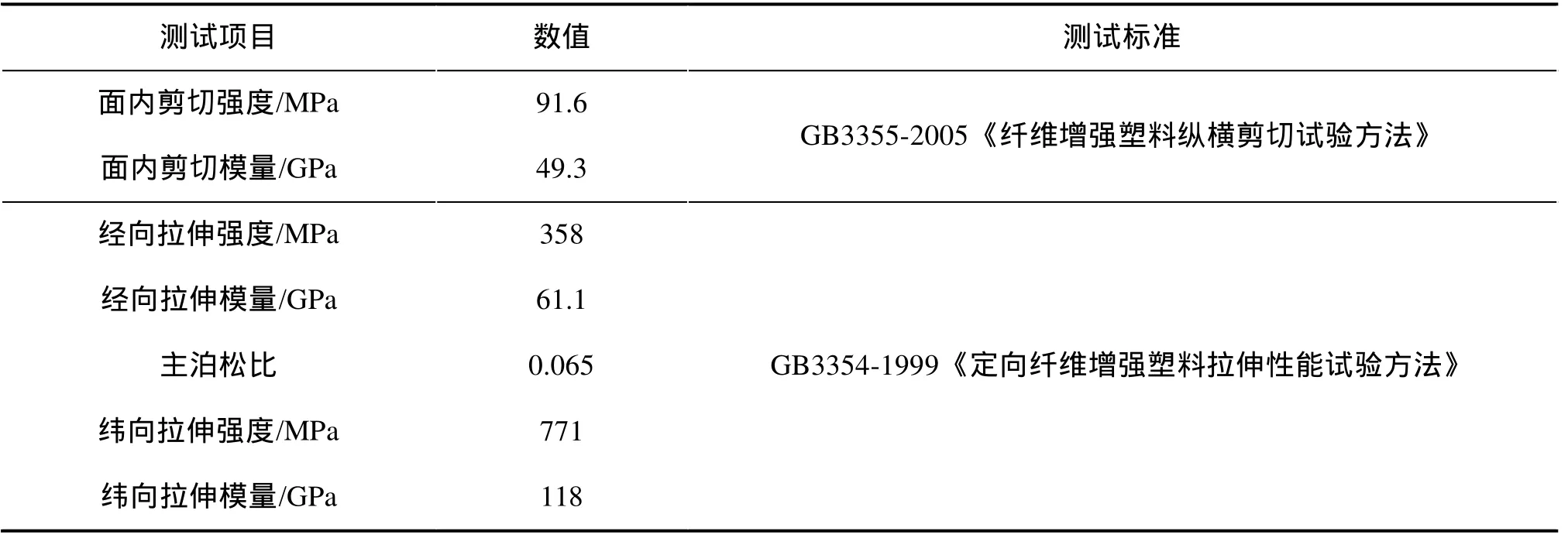

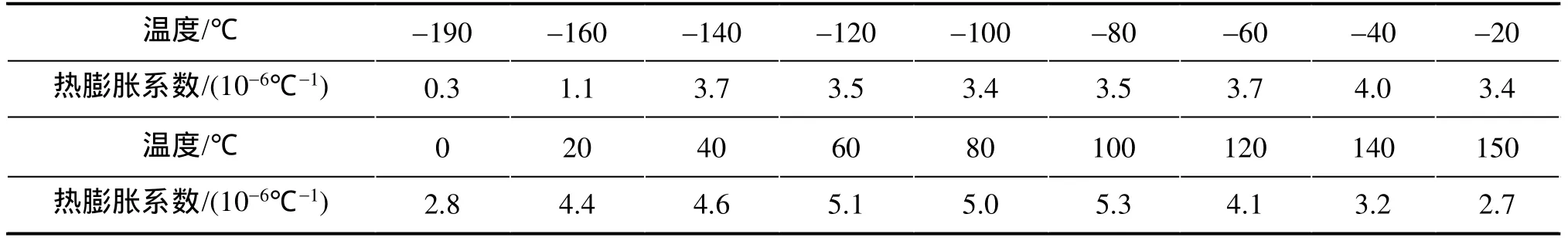

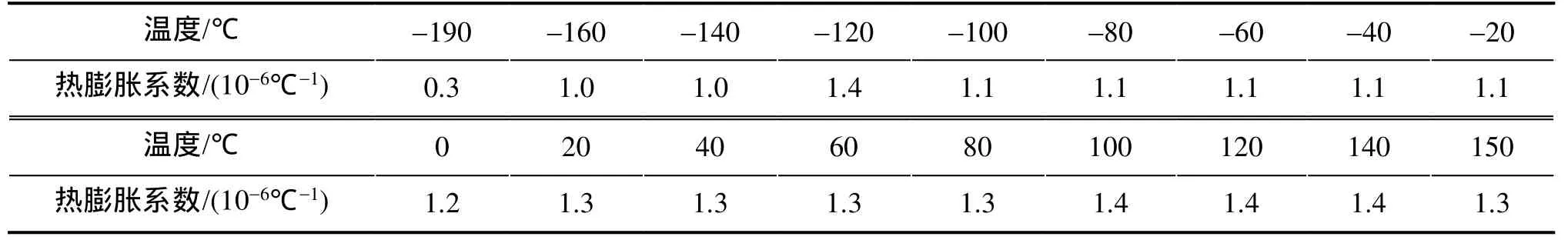

采用M40JB-6k平纹炭布(经纬向1︰2)和49E环氧树脂制备层压板,按GB3355-2005《纤维增强塑料纵横剪切试验方法》和GB3354-1999《定向纤维增强塑料拉伸性能试验方法》的要求机加试样并进行力学性能测试,测试结果见表1;按GJB332A-2004《固体材料热膨胀系数测试方法》进行测试,试样长度为100mm,温度测试范围为(196~150)℃,室内温度为14℃,试样环境气压为84315Pa,测温元件采用铜—康铜热电偶,测试结果见表2~3。

表1 M40JB-6k炭布/49E层压板常温力学性能Tab.1 Mechanical properties of M40JB-6k carbon cloth/49E laminate at room temperature

表2 M40JB-6k炭布/49E层压板径向热性能Tab.2 Thermal property of M40JB-6k carbon cloth/49E laminate in warp direction

表3 M40JB-6k炭布/49E层压板纬向热性能Tab.3 Thermal property of M40JB-6k carbon cloth/49E laminate in weft direction

从表1~3可以看出:常温下M40JB-6k炭布层压板(经纬向1︰2)的纬向拉伸模量达到118GPa,纬向拉伸强度为771MPa;在-190~150℃范围内M40JB-6k炭布层压板纬向热膨胀系数介于(0.3~1.4)×10-6℃-1,经向热膨胀系数介于(0.3~5.3)×10-6℃-1;由于层压板试样与产品筒体位置轴向的铺层结构、厚度一致且炭布纬向与产品筒体轴向一致,因此采用M40JB-6k炭布且纬向与轴向平行的情况下,铺放成型的卫星天线承力筒能够满足轴向模量≥90GPa(常温)、轴向热膨胀系数≤2×10-6K-1的要求。

3 产品试制

3.1 试制中的关键问题

上、下底座试制过程中,需要解决以下关键问题:

(1)预浸渍织物制备工艺及加压时机

上、下底座制备过程中预浸料的自粘性、变形性是实际成型过程的关键,需要准确把握预浸料制备过程中的温度和烘干时间。将预浸料铺放入模具并置于热压机上进行加压成型时,初始保温时间、加压时机和加压压力是保证产品净尺寸成型的关键。

(2)温控脱模技术

上、下底座模压件成型过程中,产品和金属芯模之间热膨胀系数的差别将造成产品固化后芯模与产品间存在高的热应力,因此脱模过程中产品会出现抱紧阴模或阳模的现象,需要通过升温或降温措施来缓解热应力以便顺利脱模。

(3)高可靠性螺纹连接技术

上、下底座与天线等部分需要螺纹进行连接,但直接在复合材料上机加螺纹易出现掉牙、分层、开裂等现象,且不能重复使用。为此,需要镶嵌金属螺纹来解决,目前常用的方法有镶嵌钢丝螺套、镶嵌金属件再自攻螺套等,具体选择哪种连接方式需要从可靠性、制造成本、可操作性等方面进行综合考虑选择。本文采用了镶嵌钢丝螺套的方法。

3.2 产品的试制

经过对以上试制中关键问题的定位和把握,完成了某卫星天线承力筒的试制。关键工艺参数如下:1)预浸料制备工艺为80℃烘干0.5h;2)热压成型中初始保温时间为0.5h,之后立即加压且加压压力为3~5MPa;3)螺纹连接型式采用自攻螺套进行连接。在以上研制工艺参数条件下,研制的卫星天线承力筒总质量约为2.3kg,其中上底座质量为0.617kg,下底座质量为1.702kg,而原有铝质承力筒总质量为4.0kg,质量减轻40%以上,满足设计指标要求。

3.3 实验考核

卫星天线承力筒在真空罐中通过了(-170~120)℃/24h、6.5个循环的高低温循环实验测试,产品无残余变形,采用CT无损检测手段对产品进行检验,产品内部未出现开裂、分层等现象。实验测试结果和表1~3中材料热力学性能测试结果表明,该产品的耐热性能和热力学性能良好。

4 结束语

经过对卫星天线承力筒的总体成型方案的设计,进行了基础材料热力学性能测试及产品的试制,得到以下结果:

1)使用全复合材料研制的卫星天线承力筒,其经纬向比为1︰2的M40JB-6k炭布层压板纬向拉伸模量为118GPa,纬向拉伸强度为771MPa,经向拉伸模量为61.1GPa,经向拉伸强度为358MPa;

2)经纬向比为 1︰2的 M40JB-6k炭布层压板在(–190~150)℃范围内,纬向热膨胀系数介于(0.3~1.4)×10–6℃–1,经向热膨胀系数(0.3~5.3)×10–6℃–1;

3)采用M40JB-6k炭布/49E环氧树脂研制的承力筒能够承受(–170~120)℃/24h、6.5个循环的高低温循环实验考核;

4)采用M40JB-6k炭布/49E环氧树脂研制的承力筒比铝质承力筒质量减轻40%以上;

5)本文采用的一体化成型工艺合理可行,研制的产品性能先进,有助于减轻卫星质量、提高天线定位精度和发射效率。

References)

[1]郭玉明,冯志海,王金明.高性能PAN基碳纤维及其复合材料在航天领域的应用[J].高科技纤维与应用,2007,32(5):1-7.GUO Yuming, FENG Zhihai, WANG Jinming. Application of Pan-based Carbon Fiber and Its Composites on Aerospace[J].Hi-Tech Fiber Application, 2007, 32(5): 1-7. (in Chinese)

[2]夏英伟,沃西源.对中国高模量碳纤维应用中工艺性能问题的分析[J].航天返回与遥感,2011,32(3):83-87.XIA Yingwei, WO Xiyuan. The Operation Performance Analysis on High-module Carbon Fiber Application in China[J].Spacecraft Recovery Remote Sensing, 2011, 32(3): 83-87. (in Chinese)

[3]沈曾民,迟伟东,张学军,等.高模量碳纤维的现状及发展(1)[J].高科技纤维与应用,2010,35(3):5-13.SHEN Zengmin, CHI Weidong, ZHANG Xuejun, etal. The Current Status and Development Trend of High Modulus Carbon Fibers(1)[J]. Hi-Tech Fiber Application, 2010, 35(3): 5-13. (in Chinese)

[4]林德春,潘鼎.碳纤维复合材料在航空航天领域的应用[J].玻璃钢,2007(1):18-28.LIN Dechun, PAN Ding. Application of Carbon Fiber Composite in Aerospace[J]. Fiber Reinforced Plastics, 2007(1): 18-28.(in Chinese)

[5]沃西源.日本碳纤维的研究与开发动向[J].航天返回与遥感,1998,19(1):48-51.WO Xiyuan. Research and Development Trendency of Carbon Fiber in Japan[J]. Spacecraft Recovery Remote Sensing,1998, 19(1): 48-51. (in Chinese)

[6]盛磊.用碳纤维复合材料制作轻型空间光学镜面[J].航天返回与遥感,2003,24(1):52-56.SHENG Lei. Lightweight Space Mirrors from Carbon Fiber Composites[J]. Spacecraft Recovery Remote Sensing, 2003,24(1): 52-56. (in Chinese)

[7]陈平.风云一号气象卫星天线反射板表面粘贴铝箔的工艺[J].航天返回与遥感,2001,22(2):56-58.CHEN Ping. The Process of Sticking Aluminum Foil on the Surface of FY-1 Satellite Antenna Baffle Bard[J]. Spacecraft Recovery Remote Sensing, 2001, 22(2): 56-58. (in Chinese)

[8]王建昌,安庆升,叶周军,等.碳纤维复合材料卫星天线的研制[J].纤维复合材料,2007(1):18-20.WANG Jianchang, AN Qingsheng, YE Zhoujun, etal. Research and Production of Carbon Fiber Satellite Antenna[J]. Fiber Satellite Antenna[J].Fiber Composites,2007(1):18-20.(inChinese)

[9]陈伟明.卫星用网格状复合材料承力筒结构优化设计[J].上海航天,2011,28(3):50-54.CHEN Weiming. Optimization Design of Composite Grid Stiffened Cylinder in Satellite Structure[J]. Aerospace Shanghai,2011, 28(3): 50-54. (in Chinese)

[10]陈烈民.大型卫星中心承力筒的材料工艺[J].宇航材料工艺,1998(4):22-23.CHEN Liemin. The Materials and Process for Large Central Tubes of Satellites[J]. Aerospace Materials Technology,1998(4): 22-23. (in Chinese)

[11]陈昌亚.对卫星承力筒结构合理选用的初步研究[J].上海航天,2000,17(5):34-36.CHEN Changya. A Preliminary Study on the Satellite Supporting Reasonable Selection of Tube Structure[J]. Aerospace Shanghai, 2000, 17(5): 34-36. (in Chinese)

[12]王希季,李大耀.卫星设计学[M].上海:上海科学技术出版社,1997.WANG Xiji, LI Dayao. Satellite Design[M]. Shanghai: Shanghai Science and Technology Press, 1997. (in Chinese)

[13]陈昌亚.国外承力筒与构架结构应用浅析[J].上海航天,1997,14(1):44-47.CHEN Changya. Foreign Force Bearing Cylinder and Frame Structure[J]. Aerospace Shanghai, 1997, 14(1): 44-47. (in Chinese)

[14]肖少伯.卫星结构轻型化与复合材料应用[J].宇航材料工艺,1993,23(4):1-4.XIAO Shaobo. Lightening of the Satellite Structure and the Application of Composite Materials[J]. Aerospace Materials Technology, 1993, 23(4): 1-4. (in Chinese)

[15]顾元宪,亢战,赵国忠,等.卫星承力筒复合材料结构的优化设计[J].宇航学报,2003,24(1):88-91.GU Yuanxian, KANG Zhan, ZHAO Guozhong, etal. Optimal Design of Composite Structure of Satellite Bearing Cylinder[J]. Journal of Astronautics, 2003, 24(1): 88-91. (in Chinese)