热循环、腐蚀和自然时效对2024铝合金搅拌摩擦焊接头力学性能的影响

肖博,张振林,麻思达,张志函,杨夏炜,李文亚

(西北工业大学凝固技术国家重点实验室陕西省摩擦焊接技术重点实验室,西安 710072)

搅拌摩擦焊(FSW)是1991年由英国焊接研究所(TWI)发明的一种新型的固相连接技术,特别适合于轻质合金(如镁合金、铝合金、钛合金等)的焊接,被广泛应用于航空航天、汽车及造船等重要领域[1—2]。目前,国内外学者针对FSW开展了大量的研究,包括接头温度场演变[3—7]、金属塑性流动行为[7—9]、工艺性能优化[10—11]、微观组织与织构表征[12—13]等,这些研究为进一步推广FSW的应用提供了有力的数据支撑。然而,FSW温度场对接头成形、显微组织及性能有重要影响,以往相关研究[3,14—15]表明,FSW 会导致固溶强化类铝合金的力学性能降低,这是由于焊接过程热循环影响析出强化相(如2024铝合金为Al2CuMg和Al2Cu相)的粗化和溶解。王廷等人[16]研究了7050铝合金FSW焊接热循环对其热影响区的性能的影响,指出焊接热循环主要通过改变强化相的尺寸和分布来影响热影响区性能。Inagaki等人[5]研究1050铝合金FSW的峰值温度对组织演变的影响,得出了随着峰值温度的升高,搅拌区的平均晶粒尺寸从1 μm增加到10 μm。对其焊接过程热循环的深入认识是很有必要的,这有助于调整工艺参数,优化显微组织,改善接头性能。而关于FSW同一焊缝不同位置的焊接热循环对力学性能的影响鲜见报道。

乔文广等人[17]研究了自然时效对FSW接头的影响,发现随着自然时效时间的延长,铝合金会表现出强度升高、伸长率升高、热处理性能出现差异性等现象。胡尊艳等人[18]研究了焊后时效对6061-T6铝合金FSW接头组织和性能的影响,表明自然时效会使接头各区产生不同的腐蚀性能。Davenport等人[19]的研究表明,2024-T351FSW接头的热影响区和焊核区均是易腐蚀部位。付瑞东等人[20]研究了酸性盐雾下2024铝合金FSW接头的腐蚀行为,指出腐蚀首先从局部点蚀开始,最终演变为剥落腐蚀。然而构件在实际服役过程中,时效和腐蚀是同时存在、共同作用的,关于腐蚀和自然时效共同作用对材料性能的影响很少探究。基于此,文中对2024铝合金FSW同一条焊缝不同位置的焊接热循环与力学性能进行研究,并对腐蚀和自然时效共同作用下2024铝合金搅拌摩擦焊的力学性能变化进行研究。

1 实验

实验采用尺寸为200 mm×60 mm×3.2 mm的2024铝合金板材进行搅拌摩擦焊实验,2024铝合金的化学成分(质量分数)为:Cu 3.8% ~4.9%,Si 0.50%,Fe 0.50%,Mn 0.3% ~ 0.9%,Mg 1.2% ~1.8%,Zn 0.25%,Cr 0.10%,Ti 0.15%,余量为 Al。实验所用搅拌头材料为H13钢,轴肩直径10.0 mm,带右旋螺纹的锥形搅拌针,根部直径3.77 mm,针长3.0 mm,锥角11°。采用 FSW-RL31-010型搅拌摩擦焊机进行焊接,焊接过程中,搅拌头逆时针旋转,主轴倾角为2.5°,旋转速度为600 r/min,焊接速度为250 mm/min,轴间下压量为0.2 mm。焊件采用线切割机制备拉伸试样。热循环试样编号及排布如图1所示。自然时效试样沿垂直焊缝方向的焊件制备拉伸试样,分成5组,每组包含6个标准拉伸试样,将5组试样置于自然条件下分别进行1,2,4,6,8个月的自然时效,将实验组中3个拉伸试样进行腐蚀处理(实验采取的腐蚀条件为:3.5%的NaCl溶液在40℃条件下加速腐蚀72 h),另外3个拉伸试样不做处理。对试样进行拉伸试验,试验机为SHIMADZU AG-X,拉伸速度为1 mm/min。每个接头的力学性能采用3个拉伸试样进行评估。采用电子背散射衍射技术(EBSD)和透射电子显微镜(TEM)观察接头的微观组织。

图1 拉伸试样尺寸与分布Fig.1 Layout and dimensions of tensile sample

2 结果与分析

2.1 微观组织

大量的研究已表明[14,21—22],搅拌摩擦焊过程的强烈热力耦合与非对称的塑性金属流动等特点,使得接头各区的组织存在明显差异。图2为该研究所得到的接头不同区域EBSD组织。从图2a可以看出,母材组织为典型的轧制带状组织,平均晶粒尺寸约为20 μm。然而,焊核区为细小的等轴晶粒,平均晶粒尺寸约为3 μm(如图2b所示),这主要是由于焊核区强烈的塑性变形与较高的温度使得该区发生了明显的完全动态再结晶。与焊核区相比,热机影响区的晶粒尺寸极其不均匀,这是由于该区变形不充分和温度较低,使得组织发生了动态回复和部分动态再结晶。对于热影响,由于仅受温度的影响,因此晶粒结构与母材基本一致,但强化相存在明显差异[10—11,14]。

图2 接头各区域的EBSD组织Fig.2 EBSD maps of different zones in a joint

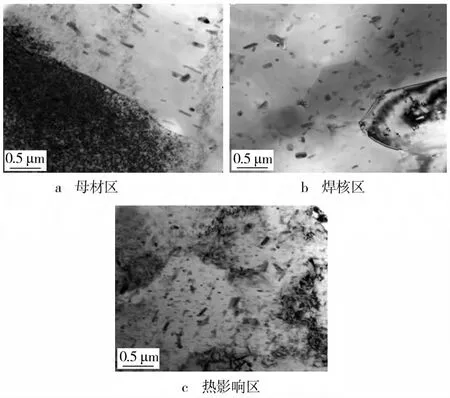

图3为接头不同区域的TEM组织特征。从图3中可以看出,母材中有大量的位错和不连续分布的棒状沉淀相,该相为 T 相(Al20Cu2Mn3)[10—11],其宽度约为50~100 nm,长度最大值可达400 nm。然而,在焊核区几乎没有位错,这主要是由于动态再结晶所致。此外,在焊核区可清楚地观察到随机分布的S相(Al2CuMg),但其尺寸极不均匀。在热影响区,大量的S相能被观察到,一些S相发生了粗化。显然,细小的S相在铝基体中能够有效阻止位错的运动,有利于位错钉扎和堆积[23]。对于2024铝合金,GPB区是主要的强化相[11]。Genevois等人[14]已证实在 350 ℃时,时间5~10 s范围内GPB区被完全溶解且S相发生粗化,因此,搅拌摩擦焊接过程中,S相的形成是以GPB区的溶解为代价,GPB区是否发生完全溶解,与峰值温度和该区温度的持续时间有关[24]。

2.2 热历史曲线

图3 接头各区域的TEM组织Fig.3 TEM micrographs of different zones in a joint

采用Li等人[4]建立的有限元模型,获得了焊接过程中接头温度场分布。图4a为被焊工件上特征点的热历史曲线(距焊缝中心10 mm表面处)。从图4可以看出,特征点A经历的峰值温度最高(约385℃),而B—H经历的峰值温度约为365℃。这主要是因为点A接近插入点,在插入与停留阶段产生大量的热,被焊工件温度急剧升高,产热与散热尚未达到平衡,导致A的温度较高。随着焊接时间的增加,产热和散热达到平衡,焊接温度趋于稳定,使得B—H特征点峰值温度趋于一致,这与文献[4]结果一致。2024铝合金是固溶强化类金属,而高温停留时间会不同程度地影响固溶强化相的溶解与析出,从而会影响其力学性能。根据Wang等人[24]的研究,当温度高于150℃时,GPB区开始溶解,当温度高于240℃时,S"相开始溶解,当温度高于270℃时,S相开始溶解。因此,进一步分析特征点在这3个温度以上的持续时间是必要的。图4b为温度在150,240,270℃以上持续时间与特征点的关系。从图4中可以看出,各特征点在270℃和240℃以上的持续时间基本一致,但各特征点在150℃以上的持续时间明显不同,随着焊接时间的增加,持续时间是逐渐减小的。上述事实表明,由于同一焊缝上不同位置经历了不同的热循环,因此不同位置的力学性能可能存在明显差异。

2.3 力学性能

图4 各位置热历史模拟曲线和各位置温度在高温区停留时间Fig.4 (a)Simulation of thermal cycle of different positions,(b)Holding time in the high temperature of different positions

图5 接头不同位置的拉伸应力与伸长率Fig.5 Tensile stress and elongation in different positions of a joint

焊缝上不同位置的力学性能变化如图5所示。由图5可看出,接头的屈服强度和抗拉强度沿焊接方向的分布呈现出先逐渐增加后趋于稳定的规律,靠近插入点的屈服强度和抗拉强度最小,约为297 MPa和405 MPa,屈服强度和抗拉强度的最大值约为310 MPa和415 MPa。显然,屈服强度和抗拉强度的变化与图4中热历史的变化是一致的,由于特征点A经历的峰值温度最高(约385℃),而B—H经历的峰值温度约为365℃,Inagaki等人[5]的研究表明峰值温度越高,会导致搅拌区晶粒的平均尺寸变大。靠近插入点的A和B由于在150℃以上的持续时间较长,这极有可能导致该区域的GPB区大量溶解以及S相的粗化,所以靠近插入点的屈服强度和抗拉强度是最低的。远离插入点的温度场趋于稳定,峰值温度约为365℃,可能导致搅拌区的晶粒平均尺寸会基本一致,因此远离插入点的屈服强度和抗拉强度基本达到稳定。伸长率表现为先上升后趋于稳定,靠近插入点的伸长率最小,约为7%,伸长率最大约为8.7%。

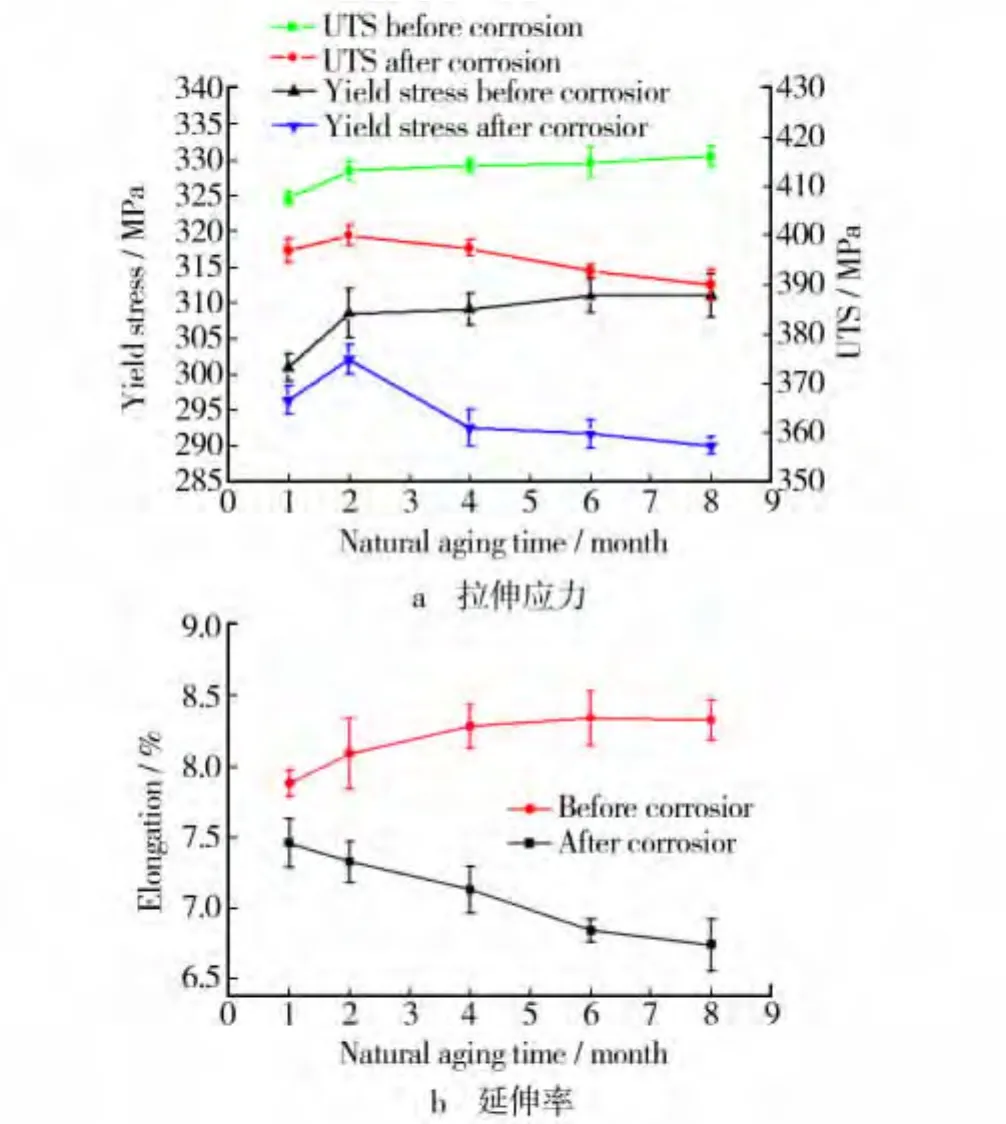

图6所示为自然时效对腐蚀前后2024铝合金FSW接头力学性能的影响。由图6可以看出,随着自然时效时间的增加,腐蚀前后2024铝合金FSW接头屈服强度和抗拉强度呈现先增加后趋于稳定的规律。自然时效1个月时的屈服强度和抗拉强度最小,分别为301 MPa和408 MPa;自然时效2个月时的屈服强度和抗拉强度分别达到307 MPa和414 MPa,增长率分别为2%和1.5%;自然时效4到8个月时的屈服强度和抗拉强度增加缓慢,这主要是由于析出强化相造成的。随着自然时效的进行,接头的伸长率先升高后趋于稳定,自然时效1个月时伸长率最小,约为7.8%,自然时效4个月时伸长率达到最大值,约为8.3%,增长率为6%,与乔文广等人[17]的研究一致。同时,图6表明腐蚀降低了接头的力学性能,自然时效1个月时,腐蚀对FSW接头的力学性能影响最小,屈服强度、抗拉强度和伸长率的减小率分别为1.6%,2.5%,4.0%,随着自然时效的进行,腐蚀对 FSW 接头的力学性能影响逐渐增大,当自然时效为8个月时,腐蚀对FSW接头的力学性能影响达到最大,屈服强度、抗拉强度和伸长率的减小率分别为6.5%,6.1%,19.8%。这主要是因为2024铝合金FSW 焊缝上表面在腐蚀溶液中浸泡后只发生点蚀,S相为点蚀的起源,而后S相因选择性腐蚀使其自身的电极电位升高导致其周围基体的溶解,含铁相粒子也会导致其周围基体发生溶解,焊后SAZ的点蚀密度增大,从而使得2024铝合金的抗拉强度、屈服强度和塑性下降。随着自然时效的进行,FSW接头的力学性能下降的程度增大,是由于随着自然时效时间的增加,导致强化相不同程度地析出和溶解,使得接头的腐蚀性能降低。

图6 腐蚀前后接头的力学性能随着自然时效时间的变化规律Fig.6 The mechanical properties of joints(initial state and corrosion state)changed with the natural aging time

3 结论

1)2024铝合金FSW接头同一焊缝不同位置的力学性能存在一定的差异性。接头的屈服强度和抗拉强度沿焊接方向的分布呈现出先逐渐增加后趋于稳定的趋势。靠近插入点的屈服强度和抗拉强度最小,约为297 MPa和405 MPa,而屈服强度和抗拉强度的最大值约为310 MPa和415 MPa。

2)随着自然时效时间的增加,2024铝合金FSW接头屈服强度和抗拉强度在前2个月增长较快,屈服强度和抗拉强度的增长率最大值分别为2%和1.5%,之后趋于稳定,而伸长率为先升高较快,后逐渐变缓,增长率最大值为6%。

3)在不同的自然时效时间条件下,腐蚀均能够降低2024铝合金FSW接头的屈服强度、抗拉强度和伸长率,减小率的最大值分别为 6.5%,6.1%和19.8%。随着自然时效时间的增加,腐蚀后接头的力学性能下降更严重。

[1]MISHRAA R S,MA Z Y.Friction Stir Welding and Processing[J].Materials Science and Engineering,2005,50:1—78.

[2]NANDAN R,DEBROY T,BHADESHIAH K D H.Recent Advances in Friction-stirwelding-process,Weldment Structure and Properties[J].Progress in Materials Science,2008,53:980—1023.

[3]XU W F,LIU J H,LUAN G H,et al.Temperature Evolution,Microstructure and Mechanical Properties of Frictionstir Welded Thick 2219-O Aluminum Alloy Joints[J].Materials and Design,2009(30):1886—1893.

[4]LI W Y,ZHANG Z H,LI J L,et al.Numerical Analysis of Joint Temperature Evolution DuringFriction Stir Welding Based on Sticking Contact[J].Journal of Materials Engineering and Performance,2012,21(9):1849—1856.

[5]INAGAKI K,MIRONOV S,SATOET Y S,et al.Effect of Peak Temperature during Friction Stir Welding on Microstructure Evolution of Aluminum Alloy 1050[J].Proceedings of the 1st International Joint Symposium on Joining and Welding,2013:41—44.

[6]FU R D,SUN Z Q,SUN R C,et al.Improvement of Weld Temperature Distribution and Mechanical Properties of 7050 Aluminum Alloy Butt Joints bysubmerged Friction Stir Welding[J].Materials and Design,2011,32(48):25—31.

[7]MENDEZ P F,TELLO K E,LIENERT T J.Scaling of Coupled Heat Transfer and Plastic Deformation Around the Pin in Friction Stir Welding[J].Acta Materialia,2010,58:6012—6026.

[8]FORCELLESE A,SIMONCINI M.Plastic Flow Behavior and Formability of Friction Stir Welded Joints in AZ31Thin Sheets Obtained Using the"Pinless"Tool Con?guration[J].Materials and Design,2012,36:123—129.

[9]FRATINI L,BUFFA G,SHIVPURI R.Influence of Material Characteristics on Plastomechanics of the FSW Process for T-joints[J].Materials and Design,2009,30:2435—2445.

[10]ZHANG Z H,LI W Y,SHEN J J,et al.Effect of Backplate Diffusivity on Microstructure and Mechanicalproperties of Friction Stir Welded Joints[J].Materials and Design,2013,50:551—557.

[11]ZHANG Z H,LI W Y,FENG Y,et al.Improving Mechanical Properties of Friction Stir Welded AA2024-T3 Joints by U-sing a Composite Backplate[J].Materials Science and Engineering A,2014,598:312—318.

[12]SU J Q,NELSON W T,STERLING C J.Microstructure Evolution during FSW/FSP of Highstrength Aluminum Alloys[J].Materials Science and Engineering A,2005,405:277—286.

[13]MOSTAMA S R,KOKABI A H.Microstructure Evolution and Microhardness of Friction Stir Welded Cast Aluminum Bronze[J].Journal of Materials Processing Technology,2014,214:1524—1529.

[14]GENEVOIS C,DESCHAMPSA,DENQUIN A,et al.Quantitative Investigation of Precipitation and Mechanical Behavior for AA2024 Friction Stir Welds[J].Acta Materialia,2005,53(8):2447—2458.

[15]UPADHYAY P,REYLODS A P.Effects of Thermal Boundary Conditions in Friction Stir Welded AA7050-T7 sheets[J].Materials Science and Engineering A,2010,527(15):37—43.

[16]王廷,刘会杰,冯吉才,等.7050铝合金FSW焊接热循环及其对热影响区性能的影响[J].金属铸锻焊技术,2008,37(17):22—25.WANG Ting,LIU Hui-jie,FENG Ji-cai,et al.Thermal Cycle in 7050 Aluminum Alloy Joint During Friction Stir Welding and Its Effect on Mechanical Properties of HAZ[J].Hot Working Technology,2008,37(17):22—25.

[17]乔文广,杨新岐,董春林,等.时效处理对2024-T3搅拌摩擦焊接头组织及性能的影响[D].天津:天津大学,2008.QIAO Wen-guang,YANG Xin-qi,DONG Chun-lin,et al.Influences of Aging Treatment on the Microstructure and Mechanical Properties of AA2024-T3 Friction Stir Welded Joints[D].Tianjin:Tianjin University,2008.

[18]胡尊艳.焊后时效对6061-T3铝合金搅拌摩擦焊接头组织和性能的影响[D].北京:北京交通大学,2008.HU Zun-yan.Influence of PWA on Microstructure and Properties of Friction Stir Welded 6061-T6 Aluminum Alloy[D].Beijing:Beijing Jiaotong University,2008.

[19]DAVENPORT A J,AMBAT R,CONNOLLY B J,et al.Corrosion of Friction Stir Welds in Aerospace Alloys[J].Proceedings of the Electrochemical Society,2003,23:403—412.

[20]付瑞东,何淼,栾国红,等.酸性盐雾下2024铝合金搅拌摩擦焊接头的腐蚀行为[J].中国腐蚀与防护学报,2010,30(5):396—401.FU Rui-dong,HE Miao,LUAN Guo-hong,et al.Corrosion Behavious of Friction Stir Welded Al2024 on ASTM[J].Journal of Chinese Society for Corrosion and Protection,2010,30(5):396—401.

[21]HU Z L,WANG X S,YUAN S J.Quantitative Investigation of the Tensile Plastic Deformation Characteristic and Microstructure for Friction Stir Welded 2024 Aluminum Alloy[J].Materials Characterization,2012,73:114—123.

[22]GENEVOIS C,FABREGUED,DESCHAMPSA,et al.On the Coupling between Precipitation and Plastic Deformation in Relation with Friction Stir Welding of AA2024 T3 Aluminium alloy[J].Materials Science and Engineering A,2006,441:39—48.

[23]CHENG S,ZHAO Y H,ZHU Y T,et al.Optimizing the Strength and Ductility of Fine Structured 2024 Al Alloy by Nano-precipitation[J].Acta Materialia,2007,17(55):5822—5832.

[24]WANG J,FU R,LI Y,et al.Effects of Deep Cryogenic Treatment and Low-Temperature Aging on the Mechanical Properties of Friction-stir-welded Joints of 2024-T351 Aluminum Alloy[J].Materials Science and EngineeringA,2014(609):147—153.