650 m3液态CO2球罐应力分析

张 薇 大庆油田工程有限公司

650 m3液态CO2球罐应力分析

张薇

大庆油田工程有限公司

球形容器广泛用于存储液化石油气、液化天然气、液态二氧化碳、压缩空气等物料。利用有限元软件ANSYS对650 m3液态CO2球罐的强度及疲劳问题进行了分析。结果表明,支柱与球壳板连接部位是应力集中最大部位,即所谓的“a点应力”部位,在设计该部位时要尽可能圆滑过渡;另外该部位的刚性不能过大。上、下极带的管口需根据管口间距,合理地建立单个或联合开孔的有限元模型。

球罐;ANSYS软件;模型;应力;疲劳强度

引言

球形容器是重要的存储设备,与其他类型容器相比,其具有几何形状的中心对称性,因此受力均匀,承载能力强,材料利用率高。该容器广泛用于存储液化石油气、液化天然气、液态二氧化碳、压缩空气等物料。

利用有限元软件ANSYS对650 m3液态CO2球罐的强度进行了分析,求出结构在各工况下的应力分布情况,进而找出最大应力点进行疲劳分析。

1 建模

1.1计算模型

球罐直径为10 700 mm,采用橘瓣式6支柱结构,设计压力2.5 MPa,设计温度-40℃,材料弹性模量E=205 000 MPa,泊松比0.3。球罐的材料性能数据见表1,循环次数计算见表2。

表1 材料性能数据

表2 循环次数计算

1.2有限元模型

取实体作为分析对象并进行适当简化,由于结构是关于中心平面对称的,为减小计算规模,取1/2实体进行建模。

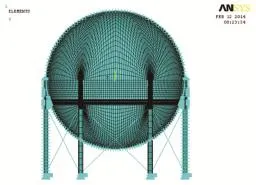

球罐本体及支柱结构采用20节点三维实体单元(SOLID 95);拉杆采用2节点杆单元(LINK8),有限元模型见图1。

图1 有限元计算模型

1.3载荷及边界条件

位移边界条件:在XY坐标平面(总体笛卡尔坐标系,相当于球罐对称面)施加对称边界条件;支腿下端DX=DY=DZ=0(总体笛卡尔坐标系)。

力边界条件:分别按自重+计算压力、自重+计算压力+风载、自重+计算压力+25%风载+地震、压力试验四种载荷工况施加。

2 应力分析结果

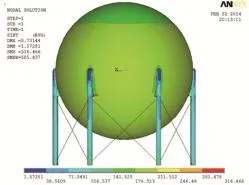

工况①:即操作工况,仅考虑设计压力、液柱静压力及重力,整体结构应力见图2。

图2 工况①结构应力云图

工况②:在考虑设计压力、液柱静压力及重力同时,施加650 N/m2风载荷,整体结构应力见图3。

图3 工况②结构应力云图

工况③:按地震设防烈度为7度,地震加速度为0.1g施加水平地震力,整体结构应力见图4。

图4 工况③结构应力云图

工况④:即压力试验工况,球罐充满水介质,压力为2.5×1.25=3.13MPa,重力加速度g=9.81m/s2。

图5 工况④结构应力云图

球罐人孔及接管局部结构分析时考虑到自重、风压和地震载荷对分析结果影响甚微,本文分析时只考虑计算压力载荷。

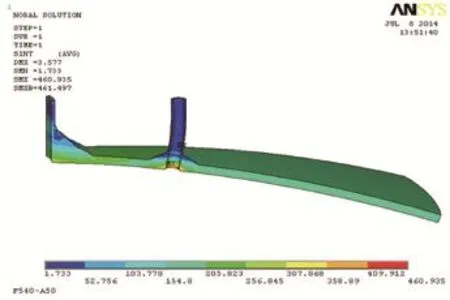

局部结构应力最大点应力分析结果见图6。

图6 DN500+DN50接管结构应力分析结果

3 疲劳强度评定

由于本设备所有接管选用的材料相同,各接管处应力最大值位置相似,疲劳评定用的曲线相同,所以选取1个应力最大点进行疲劳评定。

工作压力循环为1.3~2.3 MPa,考虑介质液柱静压,按1.3~2.41 MPa最保守压力循环做疲劳分析。

分析结果表明:累计用度系数=0.033 58<1.0,即疲劳校核合格。

4 结论

(1)球罐的整体应力分析应考虑多种载荷及不同工况,分别建立模型进行分析,合理地施加力边界条件和位移边界条件。

(2)支柱与球壳板连接部位是应力集中最大部位,即所谓的“a点应力”部位,在设计该部位时要尽可能圆滑过渡,另外该部位的刚性不能过大。

(3)上、下极带的管口需根据管口间距,合理地建立单个或联合开孔的有限元模型。

(4)采用ANSYS有限元软件对650 m3液态CO2球罐进行了应力分析设计,实际运行表明,分析手段和结果安全可靠。

(栏目主持杨军)

10.3969/j.issn.1006-6896.2015.7.012

2015-01-21