硫酸转化工段高温大直径换热器设计思路研究

莫春萍 王万林 李治民 郑建国(天华化工机械及自动化研究设计院有限公司,甘肃 兰州 730060)

能源是二十一世纪下人类发展与进行必要社会经济活动的重要物质基础,因此,新世纪下人类科学技术的创新与发展和先进能源技术的应用密不可分。近几年来,随着我国工业化和城市化的不断推进,整个社会对于能源的需求也达到了新的高度。换热器作为一种能量转化设备,在石油、化工、冶金等一系列领域中有着重要的应用。以工业生产中的硫酸转化工段为例,这一阶段使用的换热器多为大直径管壳式换热器,冷、热流体分别位于换热管内和壳侧,整个热传递工作基于换热管实现,随着工序的进行,热流体温度逐渐降低,热量传递给冷流体使其温度升高,进而满足生产用能的能源需求。在能源供给问题不断突出的背景下,如何对现有的换热器进行优化设计,从而减少管耗能耗、提升能源使用效率,值得相关企业与生产人员进一步探究。

1 硫酸转化工段高温大直径换热器的结构设计思路

大直径管壳式换热器整个结构由换热管束、管箱、管板、折流板等一系列部件组成,整体结构并不复杂,且可由多种结构材料制造,具有较优秀的可靠性,考虑到在硫酸制造过程中所使用的换热器需要在高温、高压等恶劣条件下运行,故这类换热器在硫酸转化工段已得到普遍应用。下文对大直径换热器的换热管和折流板两种换热器核心构件的结构设计进行简要分析。

1.1 换热管束的结构设计

理论分析表明,换热管束构成的传热介面中,管子尺寸、介面形状等一系列因素都会对传热效率产生不同程度的影响。当换热管束直径较小时,单位体积的换热面积会由于内部结构更为紧凑而略有上升,导致传热系数和传热效率有一定提升,但随着换热器在恶劣条件下长期运行,过小的换热管束直径会使得换热管在设备运行过程中易出现结垢,且紧凑的内部结构也不利于检修人员对换热器壳侧进行清洗,使得换热器换热效率逐渐下降。考虑到硫酸转化工段中的流经换热管的流体含有较多杂质,故在适当条件下,整个换热管束的直径应当略高于使用值,从而在尽可能提升传热效率的基础上降低换热器后期维护和保养的成本。如果实际生产中对换热器换热面积要求较大,且场地原因使得采取加长换热管长度缺乏可行性时,则需要采取加大壳体直径并布置多根换热管的方式实现换热管束分程,让流体通过各程管束实现换热面积的扩大。

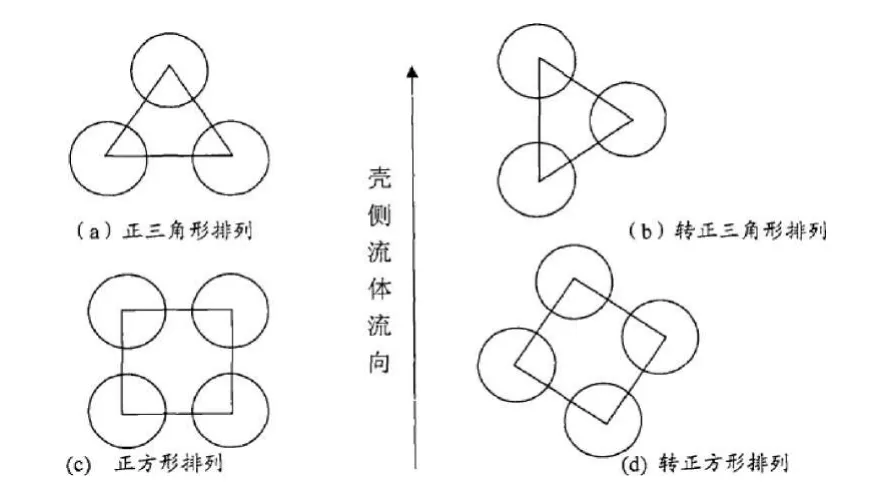

而在对换热管束的中心距离以及排列方式进行设计时,则需要对换热器的结构、管板的强度、后期维护及保养等一系列工作统筹兼顾,如果两换热管束的中心距离过小,过近的焊缝会由于管子工作中产生的热效应而开裂,如果距离过大,那连接方式就不得不采用胀接连接,所产生的挤压力不仅会使得管子和管板接触不良,还会使得管板因长期使用导致变形。实际生产过程中,换热管在管板上的排列方式可参考如图1所示的几种标准排列方式,且换热管的中心距应介于热管外径的1.25倍至1.7倍之间。

图1: 换热管的标准排列方式

1.2 折流板的结构设计

为了加快硫酸转化工段中壳程流体的流速,需要对壳体内的折流板进行结构设计,常用的折流板包括弓形折流板、圆环一盘式折流板等等。考虑到硫酸转化工段的生产条件,采用单弓形折流板与换热管相垂直放置在壳体内,使得壳程流体能够多次横向通过管束,从而增大了流体的湍流度和平均对流换热系数。选定折流板结构后,还需要对折流板在壳程内的排列方式进行设计,一般弓形折流板在壳程内的排列方式包括上下排列和左右排列两种,上下排列可使得流体传输过程中因多次通过折流板而产生剧烈扰动,适用于对换热器的传热效率要求较高的硫酸生产工序。而左右排列则适用于壳程流体有相变时,多用于硫酸转化工段卧式的冷凝器或蒸发器中。此外,由相关计算可知单弓形折流板的缺口高度应当基于壳体内直径计算得出,且结合折流板的排列方式作适当改进。以左右方向排列方式为例,单弓形折流板的缺口高度可取壳体内直径的0.4。值得一提的是,现在部分硫酸转换工段开始将螺旋折流板应用于换热器的结构中,其原理是利用加工为螺旋状折流板的扇形板实现流体的螺旋状斜向流动,从而减小了流体流经换热器过程中的压力损失与污垢沉积,提升了换热器的运行效率。

2 硫酸转化工段高温大直径换热器优化设计思路

2.1 管板厚度的优化设计

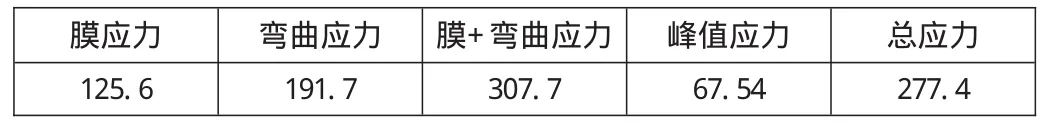

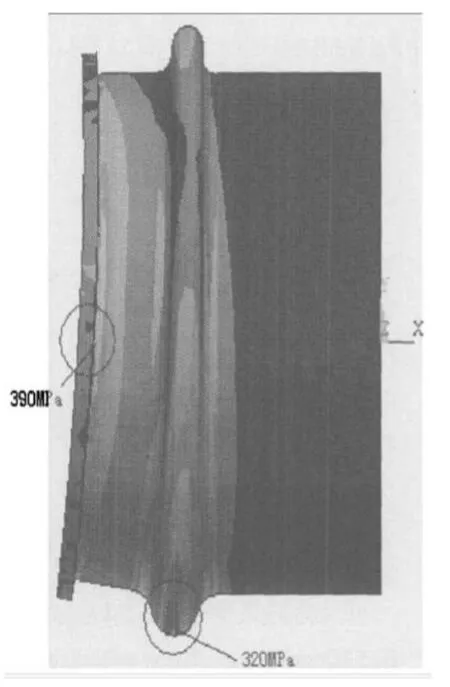

表1给出了某换热器的正常操作工况下的应力分析后的应力强度分类,结合壳程液压试验工况下应力强度分布的云图,我们不难看出,在管板厚度位于正常情况时,总应力这项可满足相关要求,但换热器的膨胀节下部区域以及管板和壳体连接的中部,即图2所示的圆圈处已达到320MPa和390MPa,超出了膜+弯曲应力这项307.7MPa允许应力范围。实际上,在换热器的正常操作工况中,结构较大应力多是由管板和壳体间不均匀分布的温度载荷所引起的,在管板厚度处于较高水平时,壳体和膨胀节的在荷载下的变形程度将会扩大,最终引起这些部位处于比较高的应变及应力水平。故在设计过程中,通过适当减小管板厚度,不仅能够从材料方面实现成本控制,还能够降低结构所受的应力,帮助企业创造更大的经济效益。

表1:正常操作工况下应力强度的分类表(单位:MPa)

图2: 液压试验工况下的应力危险处

图3: 原设计中管板和壳体连接的示意图

2.2 管板一壳体连接结构的优化设计

传统设计过程中,换热器的管板和壳体连接处往往采用小圆角进行过渡,应力分析表明,这部分过渡区间内容易因几何形状变化产生应力集中。如图3所示,某换热器管板同壳体连接的上下区域各存在半径为5cm的圆角,故优化设计过程中,可考虑将图3中的圆角半径从5cm扩大至10cm,以降低该处的应力集中,并在适当减小管板厚度的基础上,设计一个台阶用来放置法兰垫片,从而提高整台换热器的使用寿命。

2.3 下管板的优化设计

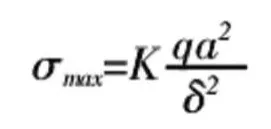

换热器设计过程中,下管板所承受的载荷有管、壳程的压差,以及整个管束及上管箱的重力载荷通过换热管传递到下管板。以60T的上部重量为例,当下管板承受压力均匀分布时,采取如图所示的计算公式。(式中K为设备直径与换热管直径的比值,q为载荷的设计值,δ为管板厚度,a为设备直径)

通过所得值与生产实际情况的分析,发现若是仅按照管、壳程的设计温度进行压力分布测试,则容易使得管板金属壁温过高。故为了避免这类现象发生,可在计算过程中将管板受力视为弯曲应力,其许用应力与其比值取1.2作为修正系数,避免温度过高的现象产生。

3 结语

在硫酸工业中的转化工段,换热器所处的工作环境大多是高温、高压等恶劣环境,故换热器的设计工作相较于其它工序中的设备设计工作也面临着更高的挑战。整个设计工作不仅需要对材料和设备结构型式进行简要甄别,还需要在分析设备的受力情况的基础上,对包括换热管束、折流板等重要核心部件进行可靠性分析和结构设计,并采取一系列优化工作来提升换热器的使用寿命。

[1]李虹波.非对称管壳式换热器结构分析及改进中的问题研究[J].安徽工业,2012,(13):12-15.

[2]陈维铿.管壳式换热器计算机辅助设计与优化研究[J].价值工程,2013,29(18):38-39.

[3]吕志丹.自然循环铅合金冷却反应堆主换热器的热工水力优化分析研究[J].中国科学技术,2012,7(11):67-68.