基于MATLAB的风电机组故障诊断方法研究

李斌,王沛然,邵昌盛,丁赛,安雪晶(.北京鼎好鑫源科技有限公司,北京0006;.华北电力大学能源动力与机械工程学院,北京006)

基于MATLAB的风电机组故障诊断方法研究

李斌1,王沛然1,邵昌盛2,丁赛1,安雪晶1

(1.北京鼎好鑫源科技有限公司,北京100026;2.华北电力大学能源动力与机械工程学院,北京102206)

为有效诊断风电机组主要部件的振动故障,分析了倒谱分析、包络谱分析2种分析方法的原理和优势,以及两者在MATLAB算法中的实现方法。并以现实风机振动故障提取的信号为例进行分析,分析结果表明算法可行。

故障诊断;包络谱;倒谱;MATLAB算法应用

近年来,我国风电装机容量增长迅速,但其他一系列与风电配套的措施暂时滞后,出现了一些制约国内风电产业发展的问题。其中国内缺乏风力发电机组故障诊断的技术服务就是一个重要方面[1]。

故障诊断技术是一门融合电子、计算机、信号分析与数据处理、人工智能等多学科的技术[2]。随着风力发电行业的不断发展,如何降低风电机组故障率,提高风电场的经济效益成为当前的研究热点。在这个背景下风力发电机组状态监测与故障诊断技术的研究显得十分重要。

风电机组的主要监测部件是齿轮箱和轴承[3]。二者包含的振动成分复杂。振动分析初期,采用的主要是频谱分析方法,根据齿轮箱和轴承的固有频率展开,但分析能力有限。随着信号处理技术的不断发展,目前工业中振动波形的二维图谱深入分析方法有倒谱分析法,包络分析法,能量谱分析法,细化谱分析法,三维图谱分析瀑布图分析法,STFI分析法,以及精密分析的小波分析法。这些分析方法各具优势,在振动波形故障分析中起着重要的作用。本文针对倒谱分析法和包络分析法展开,分析二者的原理以及在风机故障振动中的应用。

1 风电机组主要监测部件

1.1齿轮箱

风机中齿轮箱的故障率很高。如果更换齿轮箱,不仅维修费用高,而且常常由于恶劣天气,使停机时间加长,造成发电损失。齿轮箱振动信号主要有:以啮合频率为基频,并含有各阶次谐波;以啮合频率为载频、转轴频率为调制频率的调幅和调频波;周期与轴的旋转周期相同的衰减振动。

1.2轴承

滚动轴承的振动是由各部分的结构、工作状态和轴承座传递的外界激励信号有关,其主要频率成分为滚动轴承的特征频率。

特征频率可根据轴承结构参数计算[4]:旋转频率:fi=N/60

式中:d为滚珠直径;a为接触角;z为滚珠数量;N为轴的转速,r/min;D为轴承节径。

2 故障信号分析原理

频谱分析是对信号进行频谱分析,是对其进行傅里叶变换,得到其振幅谱与相位谱,是振动信号分析的主要手段。该方法是将信号中的频率成分提取出来。依据风电机组各部件的固有频率,区分故障类型。

风电机组主要部件齿轮箱内部传动系统复杂多变,如果需要准确定位故障点和故障类型,仅仅依靠频谱分析是不够的。

2.1倒谱分析

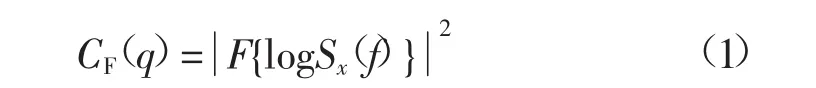

倒频谱函数C(Fq)其数学表达式为:

C(Fq)又叫功率倒频谱,或叫对数功率谱的功率谱。工程上常用的是式(1)的开方形式,即:

Co(q)称为幅值倒频谱,有时简称倒频谱。

在机械状态监测和故障诊断中,所测得的信号,往往是由故障源经系统路径的传输而得到的响应,也就是说它不是原故障点的信号,必须删除传递通道的影响[5]。

若系统的输入为x(t),输出为y(t),脉冲响应函数是h(t),两者的时域关系为:y(t)=x(t)h(t),频域为:两边取对数,则有:

对于式(3)进一步作傅里叶变换,即可得幅值倒频谱:

将上式子简化,即:

以上推导可知,信号在时域可以利用x(t)与h(t)的卷积求输出;在频域则变成X(f)与H(f)的乘积关系;而在倒频域则变成Cx(q)和Ch(q)相加的关系,使系统特特性Ch(q)与信号特性Cx(q)明显区别开来,这对清除传递通道的影响很有用处,而用功率谱处理就很难实现。

根据倒谱分析的功能,构造频率值相差较大的一组数据,设定轴旋转频率为fm=5 Hz,啮合频率为f0=100 Hz,如此,会产生边带频率。采用频谱分析和倒谱分析2种方法解析波形。构造函数:

图1(a)是波形图,根据题设构造的波形,横坐标是时间,纵坐标是幅值。图1(b)是频谱图,可以分析出100 Hz成分(啮合频率),5 Hz成分不能分辨出,出现边带频率。图1(c)是倒谱分析图,横坐标是时间,纵坐标是幅值。可以分析出在0.2和0.4 s均处出现尖峰波形,对时间去倒数,1/0.2 s=5 Hz(轴旋转频率)。

图1 构造信号倒谱分析图Fig.1 Structural signal spectrum analysis chart

对于高速大型旋转机械,其旋转状况是复杂的,尤其当设备出现不对中,轴承或齿轮的缺陷、油膜涡动、磨擦、陷流及质量不对称等现象时,则振动更为复杂,用一般频谱分析方法已经难于辩识,而用倒频谱,则会增强识别能力。

2.2包络分析

包络频谱主要用来发现轴承和齿轮啮合的早期故障。包络谱对与冲击力相关的事件敏感。包络信号值是由多少个产生原始信号的波动故障决定的,而不是由故障的严重程度决定。所以不同测点进行比较就会很困难,而同一测点的包络频谱可以进行比较[6]。

假设信号是传送力引起的。它从一个齿轮齿传到另一个齿轮齿。正常振动的频谱只会有一种频率,啮合频率(F)=转频(T)×齿数(N)。如果齿轮节径和轴的中心不在同一位置。那么齿与齿之间的距离就会改变,相应的传送力也会改变。

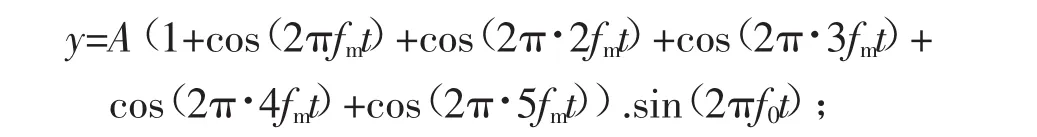

根据包络谱分析的功能,构造频率值相差较大的一组数据,设定轴旋转频率为fm=5 Hz,啮合频率为f0=100 Hz,如此,会产生边带频率。采用频谱分析和倒谱分析2种方法解析波形。构造的函数:

图2(1)中蓝色波形是波形图,根据题设构造的波形,横坐标是时间,纵坐标是幅值。图2(a)中红色波形是包络线,可以分析出波形中的波动成分波形。2(b)是包络频谱分析图,横坐标是频率,纵坐标是幅值。可以分析出在5 Hz、10 Hz、15 Hz、20 Hz和25 Hz均处出现尖峰频率。构造函数的轴频为fm=5 Hz,在构造函数时,增加了2fm,3fm,4fm和5fm的频率成分,在包络频谱中可将这些频率成分均分析出来。

图2 构造信号包络分析图Fig.2 Structural signal envelope structure analysis chart

3 风电机组振动信号故障分析

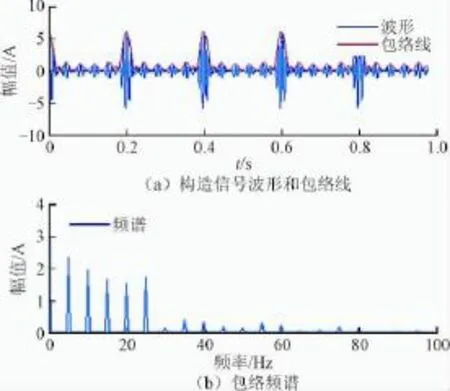

以某风电场一期风力发电机组的实测发电机主轴承传感器采集的信号进行分析,场内共有33台风电机组,装机容量为49.5 MW,风机叶片长度为70 m。采集器的从发电机轴承(内部环双列)测点出的振动采集信号波形,波形的采样频率Fs=8 192 Hz,取2个周期的采样点数N=16 383。主轴承滚动体个数为z=50,滚动体直径为d=28 mm,节圆直径为D=330 mm,接触角为a=10.1°。在MATLAB中,时间设置为1∶2 000 ms之间均匀取16 384个点,绘制振动波形如图3所示。

图3 故障信号时域波形Fig.3 Vibration signal time domain waveform

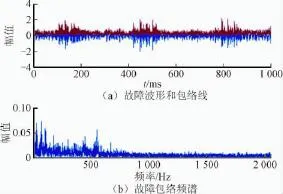

图3为故障信号波形,图4(a)为故障信号的频谱,在频谱图上可以看出信号的频谱分布范围在1 Hz~1 000 Hz,其中,分布在640 Hz左右的频谱幅值最明显。根据主轴承物理信息可计算轴承的故障特征频率值如表1所示。故障频域分布在内环频率特征值附近。

图4 故障信号频谱和倒谱Fig.4 Vibration signal spectrum and cepstrum

表1 故障特征值表Tab.1The table of fault characteristic values

图4(b)为故障信号的倒谱,可以看出故障附近出现边带成分,说明轴承内环出现明显磨损;图5(b)的故障包络谱与故障波形频谱类似,综合上述图谱可判断该机组发电机轴承内环裂纹。拆机后发现内环有裂纹,并有磨损。

4 结论

本文根据风电机组主要部件振动的特点,分析了倒谱,包络谱和细化谱的在故障诊断应用上的优势;并通过MATLAB对风机故障信号案例分析的实践表明,3种方法的配合使用对于风电机组振动故障的诊断是比较准确和有效的,同时利用本方法也可以对其他的部件故障进行分析和诊断。

图5 故障信号包络线和包络谱Fig.5 Vibration signal envelope and the envelope spectrum

[1]董昱廷,王海云,唐新安.风电机组状态监测系统现状研究[J].电网与清洁能源,2013,29(3):85-89.DONG Yuting,WANG Haiyun,TANG Xi’nan.A study on current situations of condition monitoring systems for wind turbines[J].Power System and Clean Energy,2013(3):85-89(in Chinese).

[2]彭华东,陈晓清,任明,等.风电机组故障智能诊断技术及系统研究[J].电网与清洁能源,2011,27(2):45-49. PENG Huadong,CHEN Xiaoqing,REN Ming,et al. Intelligent fault diagnosis technology and system for wind turbines[J].Power System and Clean Energy,2011,27(2):45-49(in Chinese).

[3]辛卫东,马志勇,滕伟,等.振动监测技术在风电机组齿轮箱故障诊断中的应用[J].中国电力,2012(5):77-80. XIN Weidong,MA Zhiyong,TENG Wei,et al.Application of vibration monitoring technology on fault diagnosis of gearbox in wind power unit[J].Electric Power,2012(5): 77-80(in Chinese).

[4]张保钦,雷保珍,等.风机叶片故障预测的振动方法研究[J].电子测量与仪器学报,2014,3(28):285-288.ZHANG Baoqin,LEI Baozhen,et al.Research on vibration method of fan blade fault forecasting[J].Journal of Electronic Measurement and Instrument,2014,3(28): 285-288(in Chinese).

[5]盛迎新,周继威.风电机组在线振动监测系统及现场应用[J].振动、测试与诊断,2010,30(6):704-706. SHENG Yingxin,ZHOU Jiwei.Online vibration monitoring system and field application of wind turbines[J].Journal of Vibration,Measurement&Diagnosis,2010,30(6):704-706(in Chinese).

[6]叶盛,李龙,胡旭馗.基于数据挖掘风力发电设备故障远程诊断研究[J].风能,2013(7):76-82. YE Sheng,LI Long,HU Xukui.Remote diagnosis research of wind power generation equipment faults based on data mining[J].Wind Energy,2013(7):76-82(in Chinese).

(编辑徐花荣)

Study on Wind Turbine Fault Diagnosis Method Based on MATLAB Software

LI Bin1,WANG Peiran1,SHAO Changsheng2,DING Sai1,AN Xuejing1

(1.Beijing Dinghaoxinyuan Technology Co.,Ltd.,Beijing 100026,China;2.School of Energy Power and Mechanical Engineering,North China Electric Power University,Beijing 102206,China)

For an effective diagnosis of the vibration fault on the main components of the wind turbine,this paper looks into the principles and advantages of the cepstrum analysis and spectral envelope analysis as as well as the implementation of the two analysis methods in the MATLAB algorithm.An analysis is conducted with extracting the real wind turbine vibration signal as an example and the result shows that the algorithm is feasible.

fault diagnosis;spectral envelope;cepstrum;MATLAB algorithm application

1674-3814(2015)07-0088-04中图分类号:TK83

A

2015-01-03。

李斌(1985—),男,工程师,主要研究风力发电控制技术以及风电机组故障诊断技术;

王沛然(1982—),男,工程师,主要研究新能源控制技术与应用。