炸药模拟材料切削表面成型特征的实验研究

谢凤英,张 丘,刘 维,黄交虎

(中国工程物理研究院化工材料研究所,四川 绵阳 621900)

引 言

切削加工技术通常是炸药部件成型工艺的最后一道工序,切削加工的尺寸精度与表面质量成为炸药部件满足武器部件结构要求的关键指标。近年来,切削表面质量对炸药部件的外观评价、装配与粘接等性能的影响受到关注,关于炸药切削表面的研究相继出现[1-3]。这些研究大都以切削实验为基础,按照测试对象可以分为切削表面的表征研究[1-2]、切屑的表征研究[3]两类,均是依靠切削产物反推切削过程。然而,炸药材料高达85%以上的颗粒填充度[4]可导致增刚效应,同时使材料力学性能劣化[5],这两种因素的竞争作用使得炸药部件在不同切削条件下的成型过程有所不同,不能简单地依靠切削产物推测切削表面的成型过程。

本研究采用显微摄像技术[6]直接观察切屑的剥离过程,研究奥克托今(HMX)为基的某高聚物黏结炸药(PBX)模拟材料切削表面的成型特征,并建立了其形成过程的唯象模型,为深入认识炸药及其模拟材料的切削表面形成机理、优化炸药部件的表面质量提供参考。

1 实 验

1.1 实验装置

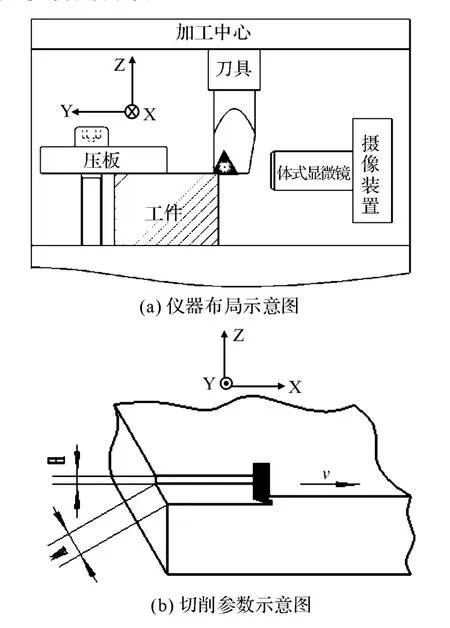

低速正交切削实验装置主要由加工中心、显微摄像观察仪器组成,示意图见图1。实验时,采用刀具固定、工件随工作台运动的正交切削方式,摄像装置透过体式显微镜记录放大后的切削区域,实现切屑剥离瞬间的动态捕捉及表面成型过程的全程跟踪,便于后期分析。

图1 低速正交切削实验示意图Fig.1 Schematic diagram of low-speed orthogonal cutting experiment

1.2 实验参数

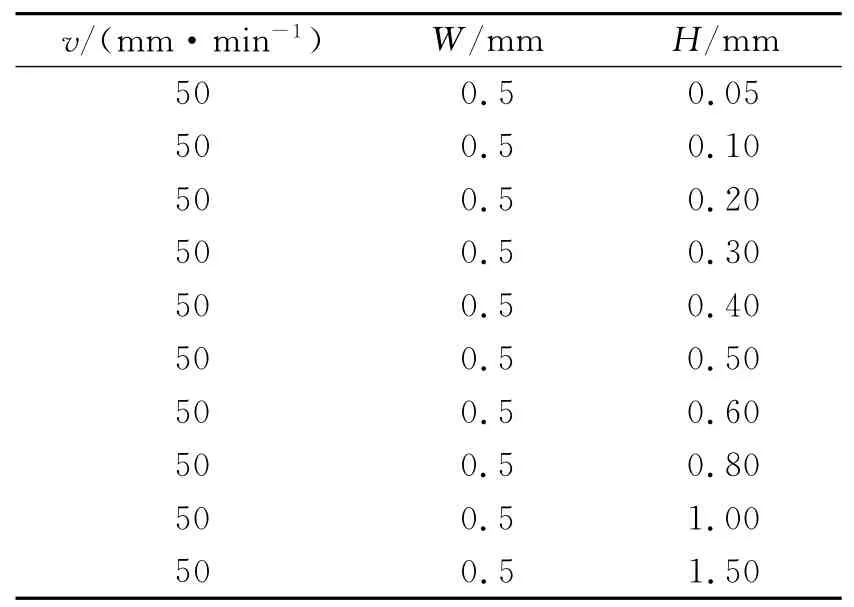

材料为HMX为基的高聚物黏结炸药模拟材料,选用60°三角形刀片,前角10°,后角11°,切削参数如表1所示。

表1 切削参数Table 1 Cutting parameters

2 结果与讨论

2.1 切削表面成型的基本特征

切削深度对脆性材料的切削过程影响显著。根据炸药模拟材料成型特征的不同,可以分为小切深、中等切深和大切深3个特征切深,在特征切深范围内表现出与石墨切削过程[7]相似的成型规律,但受组分材料、细观结构以及制备工艺的综合影响,特征切深范围不同。

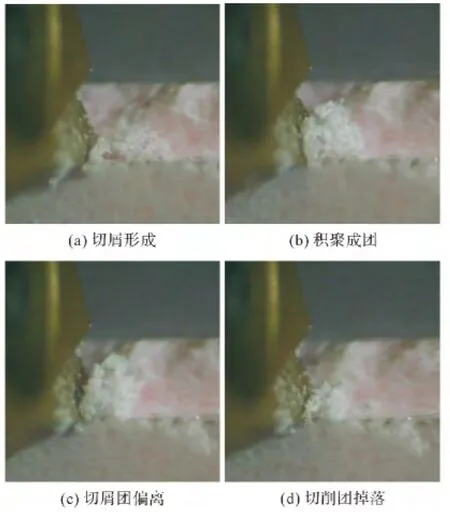

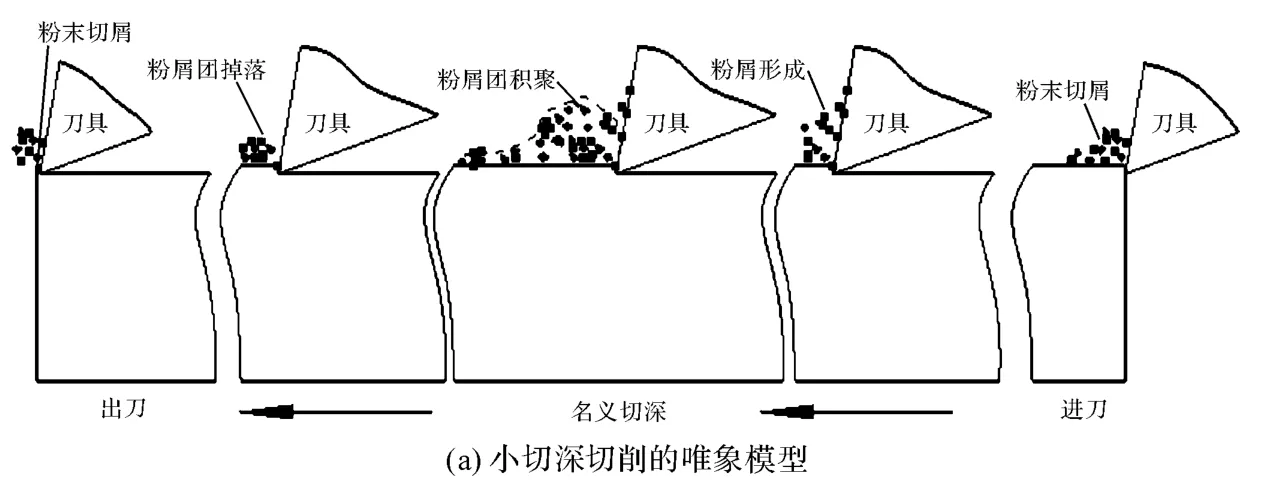

小切深:切削深度为0~0.10mm,首先形成粉末切屑,积聚成团后掉落,如图2所示。

图2 切削深度为0.10mm条件下切削表面成型的典型特征Fig.2 Typical formation characters with 0.10mm cutting depth

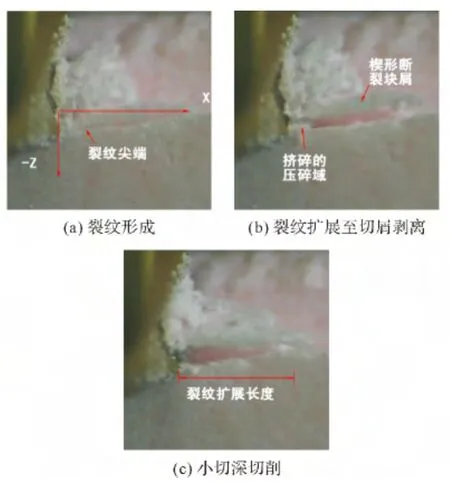

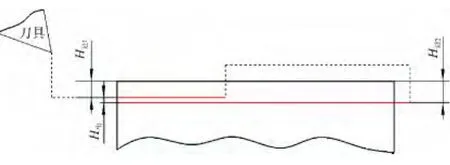

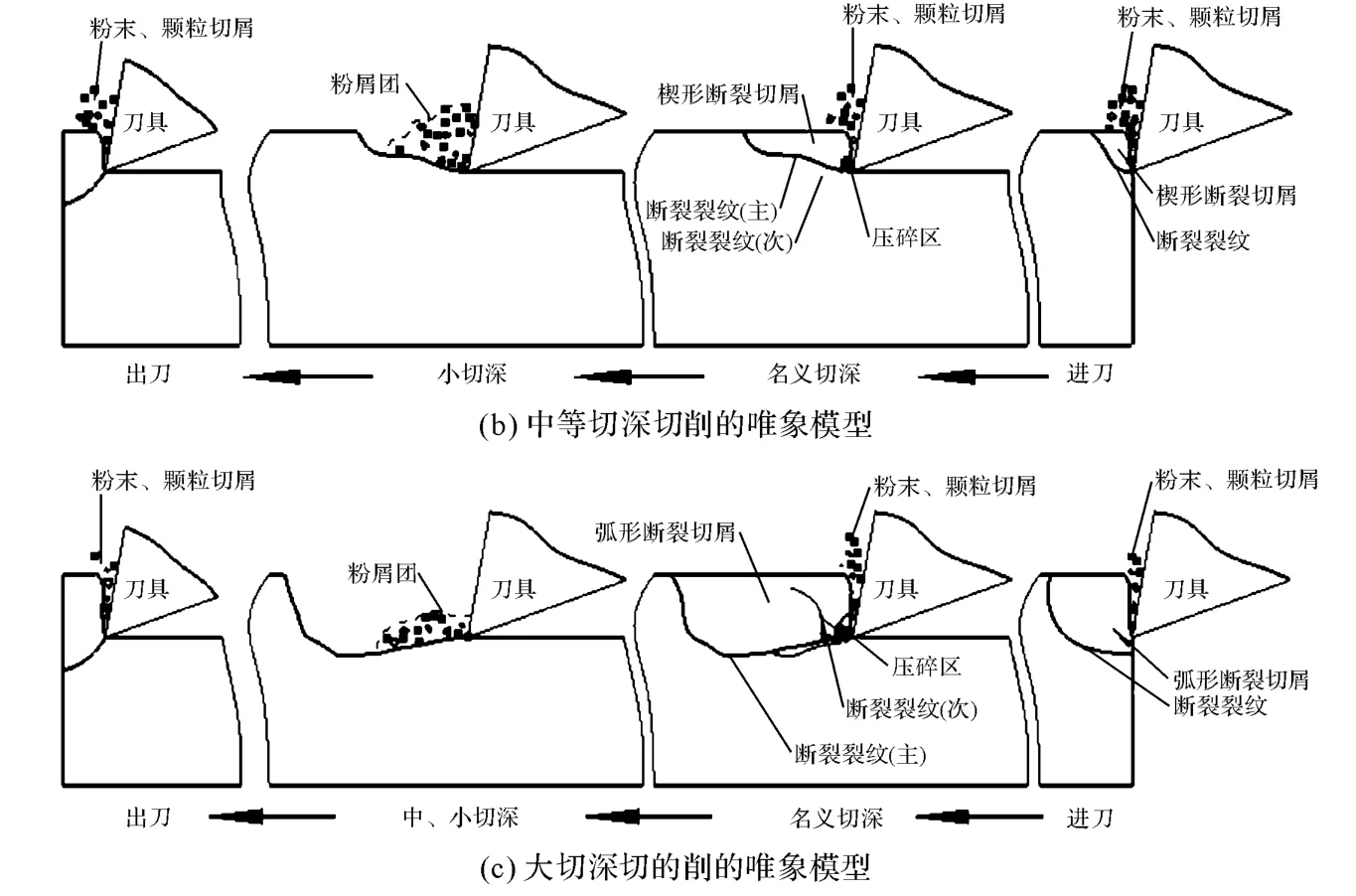

中等切深:切削深度为0.10~0.50mm,切削表面的成型过程是材料去除厚度不断变化的过程,实际切深的波动幅值与名义切深大致相同。图3为切削深度为0.30mm时典型成型过程,大致经历3个阶段:(1)与刀尖接触的待加工表面先被压碎产生挤压颗粒与粉末切屑,并在前端形成断裂裂纹,裂纹尖端产生于压碎域前端而非刀尖处,见图3(a),说明炸药模拟材料的切削区域存在压实的压碎域代替刀尖挤压待加工表面;(2)裂纹迅速扩展至工件表面(与X方向约成15°),压碎域被挤碎并与前端裂纹贯通,形成楔形的断裂块屑,见图3(b);(3)材料的实际去除厚度小于名义切深,切削过程类似于小切深,开始产生粉末与挤压颗粒切屑,见图3(c)。

图3 切削深度为0.30mm时切削表面成型的典型特征Fig.3 Typical formation characteristics with 0.30mm cutting depth

大切深:切削深度为0.50~1.50mm,切削表面的成型过程以材料的脆性去除为主,断裂裂纹主要是先向工件内部(与X方向约成-30°)扩展再转向自由表面。断裂块屑剥离前,实际切深随断裂裂纹的扩展沿X方向先增大至最大切深再减小,见图4(a);断裂块屑脱落后,切削表面极不规则、局部有过切现象,见图4(b),这是由于材料自身在前期制备工艺过程中积累了大量的初始损伤[8],在刀具挤压下成为应力集中点,逐渐演变成局部微裂纹并扩展,与主断裂纹融合形成极不规则的宏观断裂裂纹,主断裂纹向工件内部扩展致使局部去除厚度超过名义切深,是产生局部过切的主要原因。在弧形块屑剥离后的一个裂纹扩展长度范围内,材料的实际去除厚度小于名义切深,由于过切现象的存在,切削刃与工件未完全接触,可能出现局部空切现象。

图4 切削深度为0.80mm时切削表面成型的典型特征Fig.4 Typical formation characteristics with 0.80mm cutting depth

该炸药模拟材料的拉伸强度(几兆帕)远小于其压缩强度(约40MPa),切削表面成型过程以材料的脆性去除为主,小切深时产生类似于金属切削的带状切屑,可能存在塑性去除。实验选取正前角刀具,切削合力随着切削深度的增加从主运动方向以上变为主运动方向以下,裂纹扩展方向随之从向工件表面扩展转向工件内部扩展。根据炸药模拟材料与石墨材料切削成型特征的相似性,可以认为断裂裂纹的扩展主要是拉应力作用的结果[7],但有待进一步研究验证。

2.2 工件边缘的切削表面成型特征

边缘崩块是炸药及其模拟材料切削加工过程中典型的质量缺陷,研究工件边缘的表面成型特征对于控制、优化边缘表面质量具有积极意义。

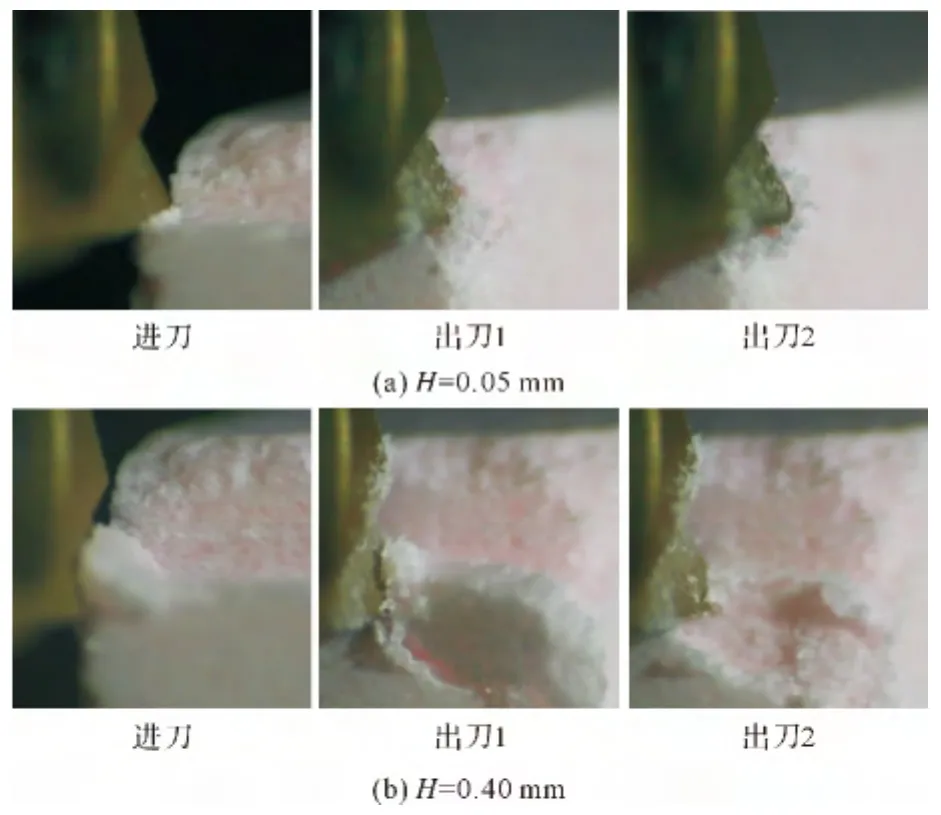

图5为切削深度为0.05mm、0.40mm条件下进刀和出刀位置的成型特征。由图5(a)可以看出,小切深时边缘成型特征与切削过程的基本成型特征较为吻合,主要产生粉末切屑,未见断裂裂纹,也未发现边缘崩块现象。由图5(b)可以看出,中等切深的进刀位置有向工件表面扩展的断裂裂纹生成,未见边缘崩块;而在出刀位置,生成的断裂裂纹向工件内部(与X方向约成-45°)扩展至工件边缘,切屑剥离后在切削表面上留下较大凹坑,边缘崩块严重。同一切深下,进刀和出刀位置产生了不同扩展方向的断裂裂纹,认为这与进刀和出刀位置工件的结构边界条件不同有关。唐维[3]对炸药切削试件亚表面的研究也表明裂纹扩展与车削处工件的结构边界条件有关。

图5 切削深度为0.05mm和0.40mm时工件边缘的成型特征Fig.5 Edge formation characteristics with 0.05mm and 0.40mm cutting depth

图6为3种大切深下进刀和出刀位置的成型特征。

图6 大切深时工件边缘的成型特征g.6 Edge formation characteristics with large cutting depth

由图6(a)可见,在大切深下,进刀位置均呈现不同程度的边缘崩块,且随着切深的增加崩块愈发严重。炸药模拟材料在大切深下以脆性去除为主,随着切深的增加,刀具切入工件产生的瞬时冲击作用增大,工件母体位于切削刃附近的损伤、缺陷容易演化成为局部裂纹并扩展,与主裂纹贯通后致使工件边缘的材料崩落,切深越大、冲击作用越大,崩块也就越大。由图6(b)可见,该切深范围内,由于断裂裂纹主要向工件内部扩展,出刀崩块较为普遍,但随着切深的增加,边缘崩块有减小趋势。这主要是因为在大切深时,出刀位置产生大块崩块,导致该处在后续的切削过程中实际去除厚度小于名义值。

综上所述,在炸药模拟材料的切削过程中,在较大切深下容易产生边缘崩块的质量缺陷,主要是因为在中等及大切深下切削表面通过裂纹扩展产生断裂块屑而成型。为了改善或避免工件的边缘崩块,应减小切削深度,采用不大于0.10mm的切深去除;中等切深下可以通过改变进刀与出刀位置来控制边缘崩块,其原理是改变工件结构的边界条件。在实际加工过程中,需综合考虑去除量与走刀时间,一般采用中等切深去除,通过走刀路径规划改变进刀与出刀位置,控制出刀切深不大于0.10mm来获得良好的边缘质量,如图7所示的双边进刀轨迹,通过控制两次进刀深度的差值,实现出刀位置边缘质量的优化。

图7 边缘崩块的工艺控制方法Fig.7 Control method of edge drop piece

2.3 炸药模拟材料切削表面成型及其唯象模型

根据以上分析,炸药模拟材料的切削表面成型特征如表2所示,并依据该成型过程建立了唯象模型,以有助于理解其切削表面的成型过程,如图8所示。

表2 炸药模拟材料切削表面的成型特征Table 2 Formation characteristics of cutting explosive simulants

图8 炸药模拟材料切削表面成型过程的唯象模型Fig.8 Phenomenological model of formation process of cutting explosive simulants

3 结 论

(1)小切深(0~0.10mm)、中等切深(0.10~0.50mm)及大切深(0.50~1.50mm)3个特征切深的范围内,炸药模拟材料表现出与其他脆性材料相似的成型特征。

(2)在中等及大切深下,裂纹形成与扩展的成型特征决定了在较大切深下容易产生边缘崩块的质量缺陷。

(3)减小切深可以改善炸药模拟材料切削过程的边缘崩块现象,中等切深下可以通过改变进刀与出刀位置来控制边缘崩块,其原理是改变工件结构的边界条件。

(4)建立的唯象模型有助于理解炸药模拟材料切削表面成型过程。

[1] 张丘,黄交虎,尹锐,等.高聚物粘结炸药切削表面的细观形貌与形成机理[J].兵工学报,2010,31(10):1337-1340.ZHANG Qiu,HUANG Jiao-hu,YIN Rui,et al.M icro-appearance and formation mechanisms of PBX cutting surface[J].Acta Armamentarii,2010,31(10):1337-1340.

[2] 唐维,李明,黄交虎,等.PBX车削表面的细观形貌与粗糙度研究[J].含能材料,2009,17(1):60-63.TANG Wei,LI Ming,HUANG Jiao-hu,et al.Study on turning surface micro-morphology and roughness of PBX parts[J].Chinese Journal of Energetic Materials,2009,17(1):60-63.

[3] 唐维,李明,闫斌,等.PBX切屑的细观特征及形成机理研究[J].含能材料,2009,17(3):308-311.TANG Wei,LI Ming,YAN Bin,et al.Microstructure and formation mechanism of PBX chips[J].Chinese Journal of Energetic Materials,2009,17(3):308-311.

[4] 郭虎,罗景润,谢朝阳.PBX细观损伤特征及表征方法研究综述[J].四川兵工学报,2012,33(1):125-129.GUO Hu,LUO Jing-run,XIE Zhao-yang.Characters and characterization of PBX micromechanics damage:a review [J].Journal of Sichuan Ordnance,2012,33(1):125-129.

[5] 彭威.复合固体推进剂粘弹损伤本构模型的细观力学研究[D].长沙:国防科学技术大学,2001.PENG Wei.Study on micromechanics of viscoelasticity Constitutive law for composites soild propellant[D].Changsha:National University of Defense Technology,2001.

[6] Wang Cheng-yong,Zhou Li,Fu Hao,Hu Zhou-ling.High speed milling of graphite electrode with endmill of small diameter[J].Chinese Journal of Mechanical Engineering,2007,24(4):27-31.

[7] 周莉.高性能石墨铣削加工研究[D].广州:广东工业大学,2007.Zhou Li.Research on high speed milling of high-performanced graphite[D].Guangzhou:Guangdong University of Technology,2007.

[8] 曹阳,聂福德,李越生.TATB基PBX复合材料的微观结构分析[J].火炸药学报,2004,27(3):58-61.CAO Yang,NIE Fu-de,LI Yue-sheng.Analysis of microstructure of TATB based PBX [J].Chinese Journal of Explosives and Propellants,2004,27(3):58-61.