电子束熔炼Inconel 740合金不同热处理状态下的组织演变与显微硬度

谭 毅,廖 娇,李佳艳,石 爽,王 清,游小刚,李鹏廷,姜 辛

(1大连理工大学 材料科学与工程学院,辽宁 大连 116024;2大连理工大学 辽宁省太阳能光伏系统重点实验室,辽宁 大连 116024)

镍基高温合金由于其良好的高温强度和抗氧化腐蚀性能、优异的抗蠕变以及稳定性在航空、能源、交通运输和化工等工业领域得到广泛应用[1,2]。本工作研究的是用于电站中超超临界锅炉过热器和再热器管道用新型镍基高温合金Inconel 740,根据电厂必须安全运行几十年的要求,要求管材在工作温度条件下必须具有持久强度和足够的抗氧化腐蚀性能,其具体目标表现为750℃、运行105h的蠕变强度不小于100MPa和2×105h截面的腐蚀损失小于2mm[3,4]。超超临界蒸汽参数锅炉的关键部件过热器和再热器管材是发展超超临界电站的关键因素之一[5,6]。

Inconel 740合金最初是由美国Special Metal公司提出的,采用的真空感应熔炼与真空电弧重熔的双联工艺。然而,此工艺过程繁琐、生产效率较低。同时,真空感应熔炼过程由于存在耐火材料与熔体的反应而增加氧化物夹杂含量,影响其纯净度[7]。另外,电弧重熔过程由于不能实现高真空度,存在不能去除硫和磷、夹杂物尺寸较大、铸锭的表面质量较差等问题。针对以上问题,近年来行业内普遍采用真空感应熔炼加保护气氛电渣重熔的双联工艺[8],一定程度上提高了合金的纯净度,但仍不能完全满足工业生产对高质量铸锭的需求。针对冶金质量以及微量杂质元素含量控制要求很高的高温合金而言,需要一种全新的熔炼方式,制备纯净度较高、冶金质量良好的镍基高温合金[9,10]。电子束真空熔炼技术被广泛应用于纯金属提纯以及合金熔炼,其具有一系列优点:(1)可实现高真空熔炼;(2)电子束能量集中;(3)电子束的可控性好,可实现对熔炼位置的精确定位,从而保证熔池温度分布均匀,有利于得到表面质量和结晶组织优良的金属锭[11,12]。然而,利用电子束熔炼制备Inconel 740合金的相关研究报道较少。

本工作利用电子束真空熔炼技术制备出了Inconel 740合金,对合金组织进行了分析,并进一步研究了不同热处理状态下合金的组织演变与显微硬度的分布情况。

1 实验

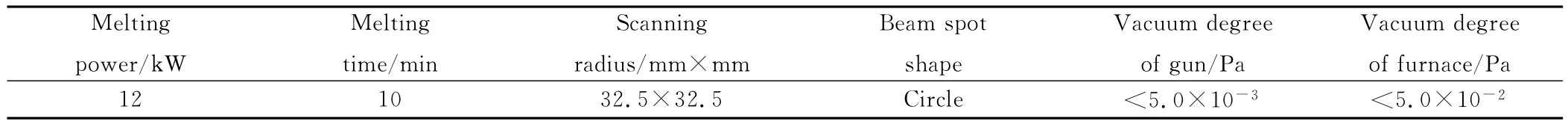

电子束熔炼Inconel 740合金的工艺参数如表1所示。首先,根据合金元素的密度以及熔点关系放置原料,在3kW功率下预热5min,然后加至6kW进行圆形束斑扫描,使合金初步熔化,待合金元素全部熔化后,功率加至12kW,熔炼10min,然后缓慢降速冷却,此过程重复三次,所得Inconel 740的合金铸锭成分如表2所示。

表1 Inconel 740合金的工艺参数Table 1 Processing parameters of Inconel 740alloy

表2 Inconel 740合金的成分(质量分数/%)Table 2 Composition of Inconel 740alloy(mass fraction/%)

实验所采用的标准热处理工艺:在1204℃下保温16h均匀化退火,在1150℃保温30min后水中淬火进行固溶处理,最后800℃下保温16h后空冷进行时效处理。利用线切割对每个热处理过程后的实验样品进行取样,并进行抛光和腐蚀处理。采用的金相腐蚀液为CuSO4(20g)+HCl(100mL)+H2SO4(5mL)+H2O(80mL)。试样的析出相腐蚀采用电解腐蚀,腐蚀液选用 H3PO4(170mL)+浓 H2SO4(10mL)+CrO3(15g)溶液。样品做正极,铝板做负极,在5V电压下电解侵蚀约5s。利用MEF4A1光学显微镜观察金相组织;使用Supra55(VP)扫描电子显微镜观察晶界及晶内析出;利用Tecnai G20型透射电子显微镜观察二次相形貌以及进行电子衍射;利用能谱仪、XRD分析相组成;显微硬度测试在HV-1000A显微硬度计上进行,所用载荷为100g,加载时间为15s。

2 结果与讨论

2.1 宏观组织

本工作研究的是Ni为基、以Ni-Cr-Co为主要元素,同时以Al,Ti,Nb元素形成γ′相为主要强化方式的镍基高温合金,一般在进行固溶处理和短时时效处理后使用。

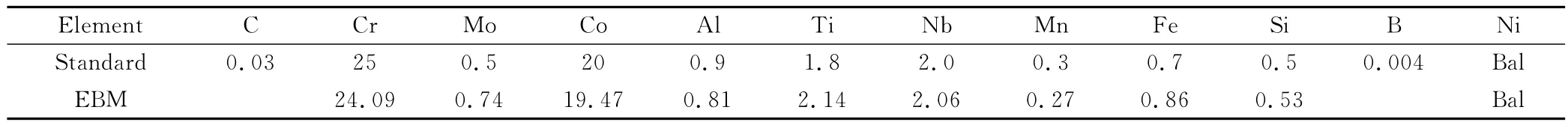

图1为电子束熔炼制备的Inconel 740合金的宏观组织。由图1(a)可知,试样呈纽扣状,铸锭表面平整度较好,利用排水法测得合金锭的密度为8.03g/cm3,与传统工艺下测得的密度一致,这表明利用电子束熔炼制备的Inconel 740合金锭组织致密。图1(b)为合金锭截断面区域的宏观组织(显微硬度测试时所选取的区域)。可知,铸锭底部有一层极薄的细晶区,这是因为底部接近水冷坩埚部分冷却速率较快,存在极大的过冷;铸锭中间部分由于冷却速率降低,且铸锭冷却过程存在自下而上的温度梯度,形成了发达的柱状晶区。

图1 电子束熔炼制备的Inconel 740合金宏观组织照片(a)表面形貌;(b)截面组织Fig.1 Photos of Inconel 740alloy prepared by EBM(a)morphology of surface;(b)microstructure of cross-section

2.2 微观组织分析

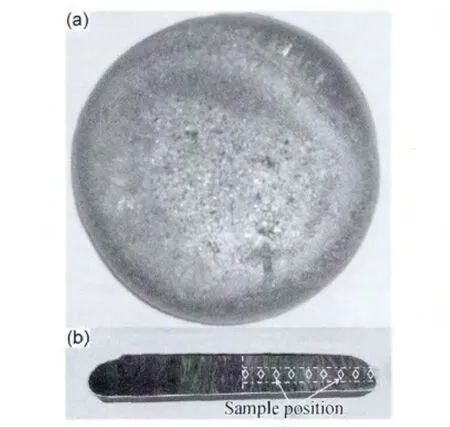

图2为不同热处理状态下Inconel 740合金的显微组织。可知,晶粒尺寸大小不均匀,平均尺寸为2mm左右。图2(a)是合金经均匀化退火处理后的显微组织,其基体组织为单相奥氏体,且存在大量的孪晶组织,晶内有少量的碳化物析出。图2(b)是合金经固溶处理后的显微组织,与均匀化处理的组织相比,晶内的黑色颗粒物明显减少,但仍存在未完全溶解的碳化物。图2(c)是合金经过短时时效处理后的显微组织,可以看到晶界上明显的析出物,结合EDS分析结果可知,主要为碳化物M23C6以及η相在晶界上连续析出,碳化物在晶界析出起到晶界强化的作用,但是η相在晶界上析出,易长大成为魏氏组织,对材料的性能产生不利的影响。

图2 Inconel 740合金不同热处理状态下的显微组织(a)均匀化退火;(b)固溶处理;(c)时效处理Fig.2 Microstructures of Inconel 740alloy after different heat treatment conditions(a)homogenization-annealed state;(b)solution treatment state;(c)aging treatment state

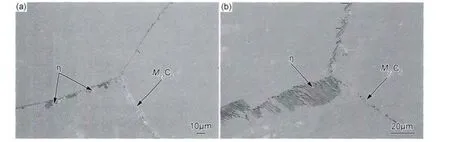

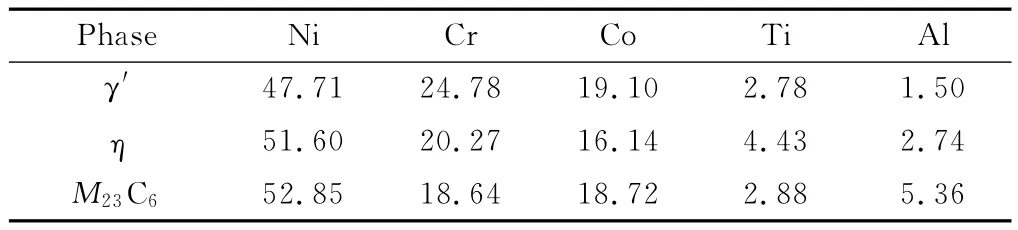

为了进一步确定晶界上析出相的种类,对合金晶界上的析出物进行SEM分析,图3是标准热处理后合金晶界上的析出物形貌。结合各相的EDS成分检测,具体能谱分析结果如表3所示。确定在晶界上的析出物主要为具有面心立方结构的M23C6和密排六方结构的η相,其中碳化物M23C6中的M主要为Cr,其晶格常数a0=1.0469nm,同时,其晶格常数也会随M的不同在1.05~1.08nm内变化,碳化物通常在晶界析出,起到较好的晶界强化作用,在晶内也有少量析出[13];η 相的成分为(Ni,Co)3Ti,其晶格常数a0=0.509~0.512nm,合金中η相主要在时效处理过程析出,并通过消耗强化相γ′得到[14]。在短时间的时效过程中,η相呈针状在晶界附近并垂直于晶界析出,随着时效时间的延长,η相的数量显著增加,并且呈现魏氏组织形态[12]。η相在晶界附近的大量析出,并且消耗大量的γ′相,必然对合金的综合力学性能产生重要的影响。

γ′相与γ基体一样,都具有面心立方结构,其晶格常数约为0.356nm,是镍基高温合金的主要强化相。合金中的γ′相一般呈现两种形貌,一种为球形,另一种为立方形,其形貌变化主要取决于应变能和界面能的共同作用[15]。低温下,γ′相与γ基体两相之间的错配度较大,γ′相形貌主要取决于应变能的作用,几种形态中,立方形具有最小的应变能,应变能的降低促使γ′相长大,呈规则的立方体形貌;高温下,两相之间的错配度减少,界面能起主要作用,与立方形相比,球形具有更小的界面能,所以,γ′棱角钝化有助于降低界面能[16]。

图3 合金标准热处理下晶界析出物的SEM图(a)低倍下的η相与碳化物;(b)高倍下垂直于晶界分布的η相以及沿晶界分布的M23C6Fig.3 SEM images of precipitates on grain boundary after standard heat treatment(a)ηphase and carbides at low magnification;(b)ηphase perpendicular to the grain boundary and M23C6carbides along the grain boundary at high magnification

表3 析出相的EDS能谱分析结果(原子分数/%)Table 3 EDS analysis results of precipitates(atom fraction/%)

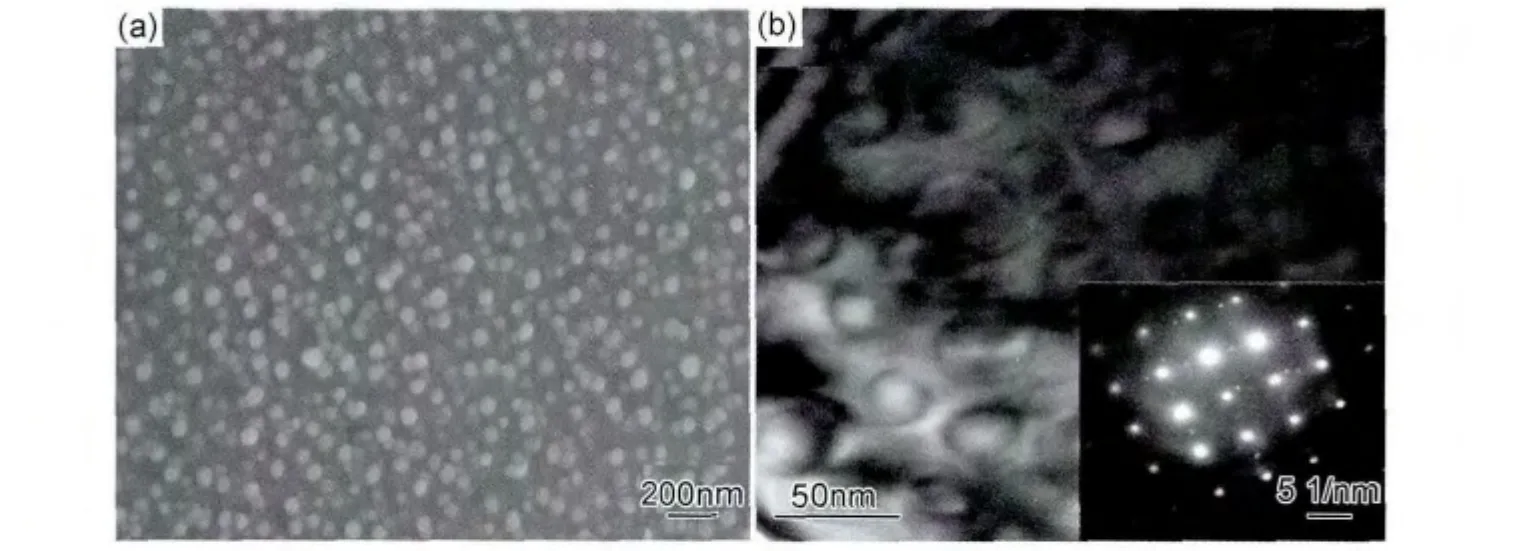

在Inconel 740合金中,γ′的主要成分为(Ni,Co)3-(Al,Ti,Nb)。图4(a)是合金在标准热处理后γ′相的SEM形貌图,尺寸大小约为30nm,γ′相呈球形大量均匀析出于奥氏体晶粒内部,是主要的强化相。图4(b)为γ′与γ的电子衍射斑,表明两者呈现较小的错配度,存在较严格的共格关系,这可能是由于在标准热处理过程中,γ′相逐渐从基体中共格析出时所需要的形核功较低。随着时效时间的增加而错配度增加;且在长期时效过程中,γ′相颗粒尺寸随时效时间增加而增大。γ′相颗粒的长大由扩散机制控制[17],γ′相在700℃时效过程中的生长行为符合Ostwald熟化定律[18,19],γ′相 半 径 的 三 次 方 与 时 间 成 正 比,即rt∝t1/3。

图4 合金标准热处理后的γ′形貌 (a)SEM图;(b)TEM图Fig.4 Morphologies ofγ′in the alloy after standard heat treatment (a)SEM image;(b)TEM image

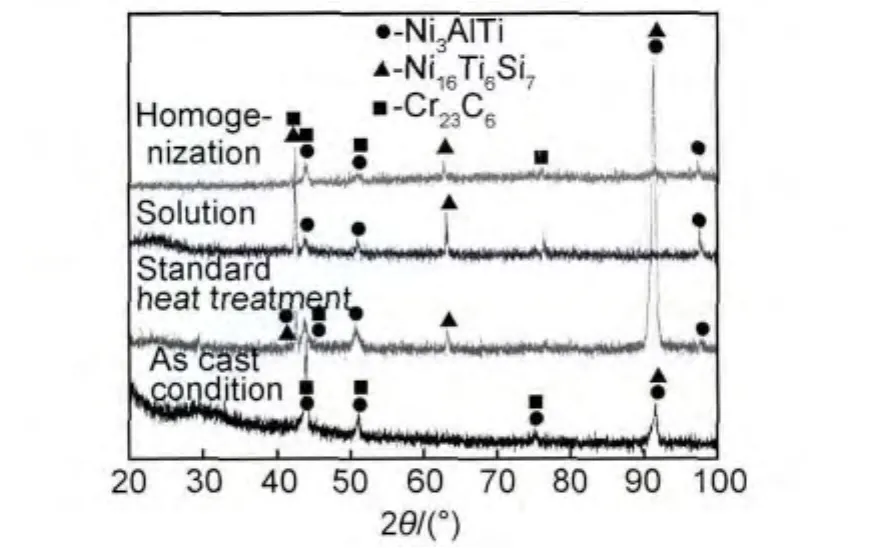

2.3 不同热处理状态下的XRD相分析

图5为不同热处理状态下Inconel 740合金的XRD图谱。可知,二次相γ′存在于四个不同的热处理状态下,其主要成分为Ni3(Al,Ti)。铸态组织中的γ′相是在凝固过程中低于994℃开始析出[17]。在基体中除二次相析出外,同时析出细小的M23C6型碳化物,M23C6具有复杂的面心立方结构,其中M主要为Cr。由XRD结果计算得到,该富Cr的M23C6碳化物晶格常数为1.0649nm,随着合金元素含量的变化晶格常数也有所不同。经过均匀化退火处理后,合金中M23C6碳化物以及二次相依然存在,但在高温退火过程中析出了G相,G相为富Si相,其组成为(Nb,Ti)6-(Ni,Co)16Si7,晶格常数为a0=1.78nm,b0=1.22nm,c0=0.47nm。在1150℃保温30min后淬火进行固溶处理,得到单一奥氏体组织,并且组织中存在大量的孪晶,第二相颗粒弥散分布在基体中,但并未在晶界以及孪晶界富集。由于在该过程中其他合金元素原子固溶到基体中,原子半径不同而产生的晶格畸变导致合金的峰位有不同程度的偏移,但根据XRD结果,其中主要的析出相依然为二次相γ′,M23C6和G相;时效处理后的Inconel 740合金中γ′相与γ基体呈共格关系分布,奥氏体晶界上具有面心立方结构的M23C6和呈颗粒状分布的G相。G相的形成是通过消耗基体得到的,根据SEM结果发现,晶界附近的基体发生部分坍塌,随着该过程的持续,晶界附近的基体逐渐被析出的G相取代。G相在晶界处富集极大地降低了合金的高温持久强度,因此,需要通过调整标准热处理中各过程工艺以避免G相在晶界析出。

图5 不同热处理状态下Inconel 740合金的XRD图谱Fig.5 XRD patterns of Inconel 740alloy after different heat treatment conditions

2.4 硬度测试

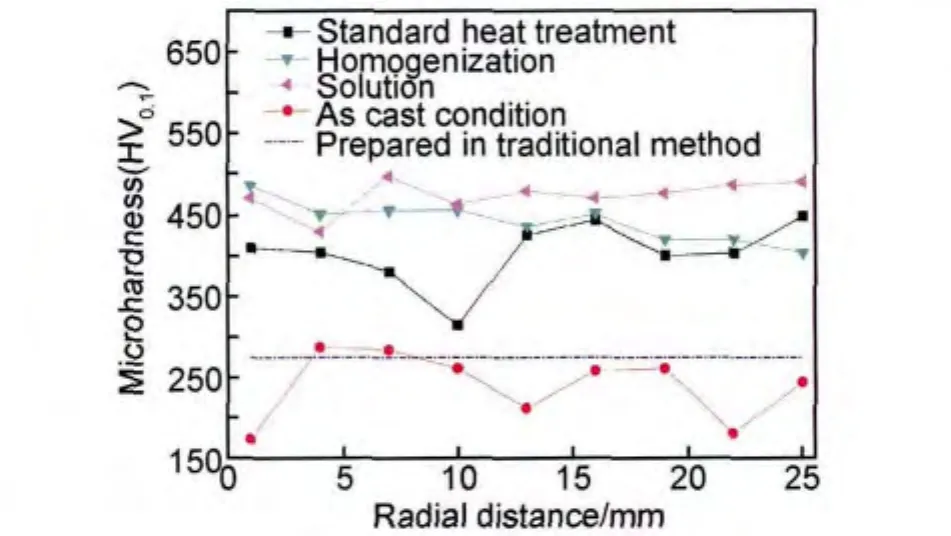

为了更好地评价电子束这一制备高温合金的熔炼方式,以及不同热处理状态下组织与性能的关系,通过对比电子束熔炼制备得到的合金锭与传统工艺得到的Inconel 740合金的室温显微硬度(图6),评价两种熔炼方式的差异,同时,根据不同热处理状态下的显微硬度变化趋势来分析组织演变过程。

图6 不同热处理状态下Inconel 740合金沿径向的室温显微硬度Fig.6 Room temperature microhardness of Inconel 740alloy along radial distance after different heat treatment conditions

可知,Inconel 740合金在不同热处理状态下的显微硬度平均值从大到小依次为:固溶处理(477.33HV0.1),均匀化处理(443.00HV0.1),标准热处理(403.33HV0.1),铸态组织(240.22HV0.1),传统方法制备(275.00HV0.1[17])。结合每一热处理工艺的具体过程与目的,固溶处理后的组织主要为单相固溶体,产生了明显的固溶强化效果,而且在晶粒内部有大量的孪晶,可以有效地提高合金的强度,晶界上析出细小的碳化物可以起到晶界强化的作用。均匀化处理后的组织有大量的粗大碳化物在晶内析出,这对材料的性能产生不利的影响。时效处理后的组织晶粒大小为2mm,晶界上有M23C6连续分布,起到强化晶界的作用,同时η相在晶界上易长大形成魏氏组织,结合之前的强化相γ′形貌照片,其尺寸约为30nm,呈球形细小弥散并均匀分布于γ基体中,起到很好的二次相析出强化效果。铸态组织中含有大量的枝晶,组织缺陷较多且成分偏析严重[20],导致合金的强度较低。与传统制备工艺得到的合金对比,电子束制备Inconel 740合金的显微硬度值比其约高120HV0.1。

通过在径向等距离进行硬度测试发现,由中心到边界硬度值都有增加的趋势,这与电子束熔炼过程中的温度分布与凝固行为有关。电子束熔炼制备的是纽扣锭,中间部分厚,两边薄,所以从凝固行为来看,两边部分的合金直接与水冷铜坩埚接触,冷却速率快,中间部分厚,冷却速率慢,两边部分的晶粒较中间部分的更小,所以边界上合金的显微硬度有增加的趋势。

3 结论

(1)电子束熔炼制备得到的Inconel 740合金组织以单相奥氏体为基体,并存在大量孪晶,晶粒尺寸为2mm左右,同时晶界上析出呈连续分布的碳化物,以及η相。

(2)标准热处理过程中,有大量球形的γ′相,碳化物M23C6和少量的G相析出,γ′相的平均尺寸为30nm,G相伴随基体γ′消耗生成。

(3)标准热处理状态下,电子束熔炼制备Inconel 740合金中的强化相γ′细小,弥散、均匀地分布在基体中。合金显微硬度值(403.33HV0.1)与常规方法(275.00HV0.1)相比,约高120HV0.1。

[1]郭建亭.高温合金在能源工业领域中的应用现状与发展[J].金属学报,2010,46(5):513-527.GUO J T.The current situation of application and development of superalloys in the fields of energy industry[J].Acta Metallurgica Sinica,2010,46(5):513-527.

[2]郭建亭,周兰章,袁超,等.我国独创和独具特色的集中高温合金的组织与性能[J].中国有色金属学报,2011,21(2):237-250.GUO J T,ZHOU L Z,YUAN C,et al.Microstructure and properties of several originally invented and unique superalloys in China[J].The Chinese Journal of Nonferrous Metals,2011,21(2):237-250.

[3]SMITH G D.Introduction of an advanced superheater alloy for coal-fired boilers[A].Corrosion 2000[C].Houston:International NACE Press,2000.1-12.

[4]VISWANATHAN R,COLEMAN K,RAO U.Materials for ultra-supercritical coal-fired power plant boilers[J].International Journal of Pressure Vessels and Piping,2006,83(11):778-783.

[5]ZHAO S Q,XIE X S,SMITH D G,et al.Research and improvement on structure stability and corrosion resistance of nickelbase superalloy INCONEL alloy 740[J].Materials & Design,2005,27(10):1120-1127.

[6]COWEN J C,DANIELSON E P,JABLONSKI D P.The microstructural evolution of Inconel alloy 740during solution treatment,aging,and exposure at 760℃[J].Journal of Materials Engineering and Performance,2011,20(6):1078-1063.

[7]ZHANG Z H,FRENZEL J,NEUKING K,et al.On the reaction between NiTi melts and crucible graphite during vacuum induction melting of NiTi shape memory alloys[J].Acta Materialia,2005,53(14):3971-3985.

[8]李清华,赵志力.真空冶金现状及发展前景[J].沈阳大学学报,2003,15(2):35-42.LI Q H,ZHAO Z L.The present situation and the prospect of vaccum metallurgy[J].Journal of Shenyang University,2003,15(2):35-42.

[9]王晓峰,周晓明,穆松林,等.高温合金熔炼工艺讨论[J].材料导报 A,2012,26(4):135-134.WANG X F,ZHOU X M,MU S L,et al.Discussion on melting process of superalloy[J].Materials Review A,2012,26(4):135-134.

[10]郭建亭.高温合金材料学(中册)制备工艺[M].北京:科学出版社,2008.GUO J T.Materials Science for Superalloys(Middle Volume)Preparation Process[M].Beijing:Science Press,2008.

[11]张文林,孙涛,李娟莹.电子束熔炼及其设备[J].冶金设备,2003,140(4):32-34.ZHANG W L,SUN T,LI J Y.The smelting of electron beam and the smelting equipment[J].Metallurgical Equipment,2003,140(4):32-34.

[12]CHOUDHURY A,HENGSBERGER Y.Electron beam melting and refining of metals and alloys[J].ISIJ International,1992,32(5):673-681.

[13]郭岩,周荣灿,侯淑芳,等.镍基合金的析出相及其强化机制[J].金属热处理,2011,36(7):46-50.GUO Y,ZHOU R C,HOU S F,et al.Precipitates and strengthening mechanism in Ni-based alloys[J].Heat Treatment of Metals,2011,36(7):46-50.

[14]李秀艳,张建,戎利建,等.Fe-Ni基合金中次生η相的析出机理[J].材料研究学报,2006,20(2):113-119.LI X Y,ZHANG J,RONG L J,et al.The precipitation mechanism of secondaryηphase in a FeNi-based alloy[J].Chinese Journal of Materials Research,2006,20(2):113-119.

[15]陈思成,李长荣,杜振民,等.Ni基高温合金共格强化相平衡形状的能量分析[J].材料热处理学报,2012,33(12):147-151.CHEN S C,LI C R,DU Z M,et al.Energetic analysis of equilibrium shapes of coherent precipitates in Ni-based superalloys[J].Transactions of Materials and Heat Treatment,2012,33(12):147-151.

[16]陈昊,董建新,张麦仓.热处理工艺对铸造高温合金K480组织的影响[J].材料热处理学报,2012,33(7):37-44.CHEN H,DONG J X,ZHANG M C.Effect of heat treatment process on microstructure of cast superalloy K480[J].Transactions of Materials and Heat Treatment,2012,33(7):37-44.

[17]ZHAO S Q,XIE X S,GAYLORD D.Microstructural stability and mechanical properties of a new nickel-based superalloy[J].Materials Science and Engineering:A,2003,355(1):96-105.

[18]ZHAO S Q,XIE X S,GAYLORD D S,et al.Gamma prime coarsening and age-hardening behaviors in a new nickel base superalloy[J].Materials Letters,2004,58(11):1784-1787.

[19]姚志浩,董建新,陈旭,等.GH738高温合金长期时效过程中γ′相演变规律[J].材料热处理学报,2013,34(1):31-37.YAO Z H,DONG J X,CHEN X,et al.Gamma prime phase evolution during long-time exposure for GH738superalloy[J].Transactions of Materials and Heat Treatment,2013,34(1):31-37.

[20]胡赓祥,蔡珣,戎咏华.材料科学基础[M].上海:上海交通大学出版社,2006.HU G X,CAI X,RONG Y H.Fundamentals of Materials Sci-ence[M].Shanghai:Shanghai Jiao Tong University Press,2006.