高射频自动机射击模式下身管寿命分析

高志恒,苏晓鹏

(1.海装重庆局,重庆 401120;2.重庆长安工业(集团)有限责任公司,重庆 401120)

高射速自动机身管具有高温、高压、高频冲击的工况特点[1-3]。自动机的射击模式、身管材料、加工工艺、身管膛内结构、内弹道特性等因素均对身管寿命有较大影响[4-5]。高射频自动机连续射击时,身管在极短的时间内热量来不及向外散热,身管温度会在瞬间迅速升高,因此很容易使得身管内壁材料出现严重的超温工况,使得材料的性能发生改变,加速身管膛线的磨损,进而影响身管的射击寿命。因此高射速自动机连续射击的射击模式(包括每次连发数、间隔时间、射击发数等)对自动机身管内壁的温度具有较大的影响,是影响自动机身管射击寿命的重要因素。本研究以某高射速自动机为研究对象,采用有限元仿真与试验相结合的方法,对自动机在不同射击模式下身管热效应进行仿真分析,进而分析其对自动机身管射击寿命的影响。

1 身管热容量计算模型

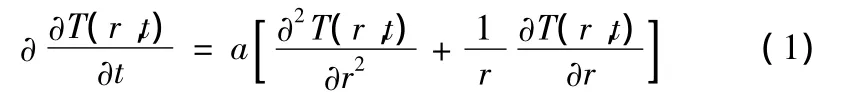

对于高射频自动机身管来说,火炮发射过程中膛内时间极短,身管壁内的热传导是两维轴向和径向不稳定问题。由于身管沿径向的温度分布是研究的重点,并且身管温度沿半径方向变化的比较快,其梯度一般为沿轴向梯度的1000倍以上,因此考虑身管实际工作情况,并为了研究方便,可以在忽略弹丸对膛壁的摩擦及其热效应基础上,在对身管热容量进行分析时主要选取某一截面建立一维或两维计算模型进行分析。采用一维瞬态热传导模型作为计算模型,选择身管不同位置处的截面进行分析,则身管一维瞬态导热的微分方程可表示为

式中:a为身管壁的导温系数;T(r)为管壁温度。在对身管进行热应力分析时,假设身管变形属于小变形范围,材料处于弹性状态,则任意时刻,在管壁的温度场分布函数T(r)已知时,管壁内任一点的径向、切向及轴向热应力可表示为式中:α为材料热膨胀系数;μ为泊松比;E为材料弹性模量;r1,r2分别表示身管内外壁半径。由于高射速自动炮连续射击时,身管壁的温度场是瞬态变化的,尤其在身管截面形状比较复杂时,很难准确得到身管壁的温度场分布函数T。

1.1 身管截面温度场有限元分析模型

本研究采用有限元方法,根据身管连续射击时所受温度载荷工况及内外壁边界条件建立有限元分析模型。确定身管在整个射击循环中身管内外壁边界条件及射击过程中膛内火药燃气的温度载荷情况。按身管的结构特性,选取膛线起始位(身管膛线最易磨损部位)身管截面建立轴对称分析模型,模型如图1所示。

图1 身管截面1/4有限元模型

1.2 膛内火药气体温度确定

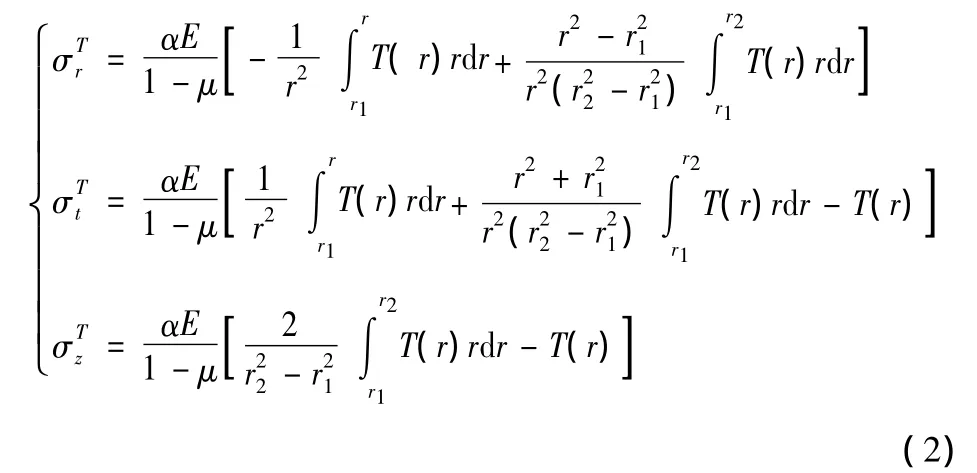

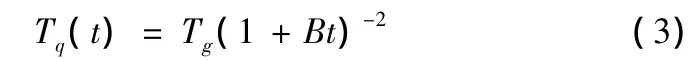

对于弹丸在膛内时期不同身管截面处的火药燃气温度Tq(t),根据内弹道理论结合火炮结构及内弹道参数进行计算;在后效期内火药燃气温度逐渐衰减,对于后效期内膛内火药燃气的温度,在假设整个后效期内炮口为临界流动条件下,膛内火药燃气温度随时间变化规律为

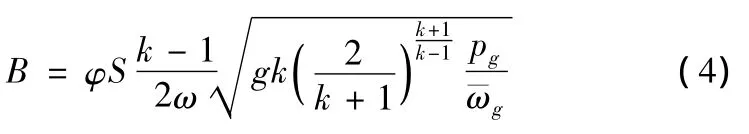

式中:Tg为内弹道结束时膛内火药气体平均温度,可根据火炮结构及内弹道参数计算。B为待定系数,与身管结构及内弹道参数有关,其计算式为

式中:φ为修正系数,对炮膛可取0.95;S为身管炮膛截面积;k为火药燃气之比热比;ω为装药量;pg和ωg分别为弹丸出膛口时膛内气流平均压力和比容。

根据所研究自动机内弹道参数分析膛线起始部位身管截面在膛内及后效期的温度载荷曲线如图2所示。

图2 射击过程身管内壁温度载荷曲线

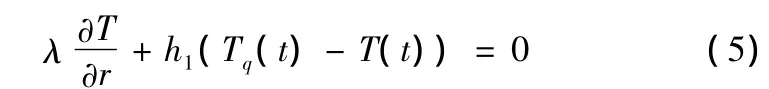

1.3 边界条件确定

对发射过程中身管瞬态传热边界条件的确定是较为困难的,尤其是内边界条件,目前通常采用第三类边界条件作为火炮发射时的内边界条件是较为符合实际情况的,即与身管内壁相接触火药燃气温度Tq(t)和换热系数h1已知时,火药燃气与身管内壁之间以强迫对流方式进行换热,其方程为

式中:λ为身管材料的导热系数;h1为身管内表面与火药燃气的对流系数;Tq(t)和h1这些参数可根据经典内弹道模型并结合已有试验数据校核确定。

对于身管外壁在空气中自然冷却的情况,身管外壁主要以自然对流和热辐射方式放热,其边界条件为

式中:h2为身管外表面与外界的对流换热系数;Ta为环境温度;ε为辐射率(黑度);σ为斯蒂芬—波尔兹曼常数;A为辐射面积。h2可根据对流传热理论,按身管结构参数、自动炮实际工作条件及试验测试数据校核确定。

2 射击模式对身管内壁温度影响

本研究以通用热分析有限元软件ANSYS作为仿真计算平台,结合APDL语言编写仿真程序。计算时采用常物性假设,即身管材料物性参数(密度、导热系数、比热等)不随温度的变化而变化,计算环境温度为20℃。分析计算中,所研究对象身管的射击间隔时间为0.086 s,分别按点射长度5发、10 发、20 发;射击间隔 3 s、2 s、1 s;连续射击弹数 80 发、100发等不同射击模式条件下身管内壁温度进行分析。

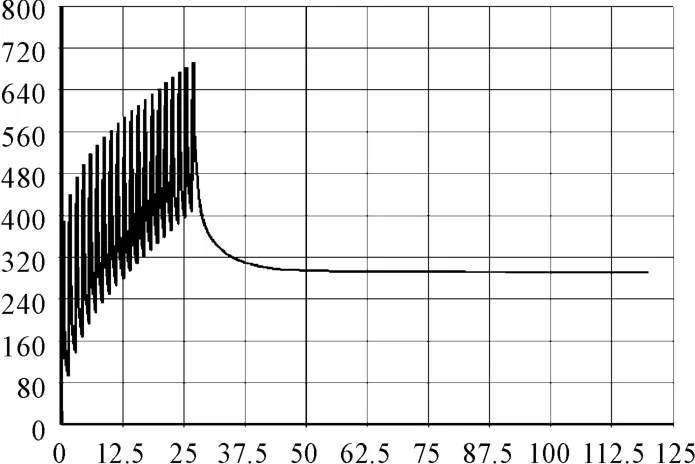

2.1 点射长度对身管内壁温度影响结果分析

分别按点射5连发、10连发、20连发,射击间隔同为3 s模式下,连续射击80发时身管内壁温度变化曲线如图3~图5所示。分析结果表明,同样射击80发时,3种点射长度模式下身管内壁的最高温度分别为595℃、612℃、653℃,即随着点射长度的增加,身管内壁温度会逐渐升高,会加速身管内壁膛线的磨损,影响身管的寿命。

图3 5连发,间隔3 s,射击80发身管内壁曲线

图4 10连发,间隔3 s,射击80发身管内壁曲线

图5 20连发,间隔3 s,射击80发身管内壁曲线

2.2 间隔时间对身管内壁温度影响结果分析

分别按点射间隔时间3 s、2 s、1 s 3种射击间隔模式下,连续射击100发时身管内壁温度变化曲线如图6~图8所示。分析结果表明,同样射击100发时,3种点射间隔模式下身管内壁的最高温度分别为638℃、654℃、693℃,即随着点射间隔的减小,身管内壁热量来不及向外传到,内壁温度会快速升高,同样会影响身管的寿命。

图6 5连发,间隔3 s,射击100发身管内壁曲线

图7 5连发,间隔2 s,射击100发身管内壁曲线

图8 5连发,间隔1 s,射击100发身管内壁曲线

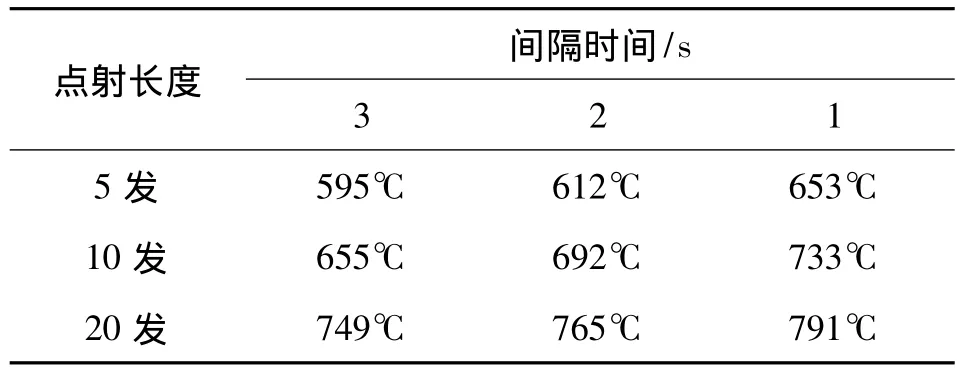

2.3 射击模式对身管寿命的影响分析

国内外近年来研究表明,火炮身管内膛的烧蚀磨损与材料温度渐存在指数关系,在高温工况下,膛内温度的稍微变化会大大影响身管烧蚀,其中金属被熔化冲刷占了较大比例。因此有效控制身管内壁的温度可有效提高身管的烧蚀寿命。根据对身管材料的热性能分析表明,在材料温度达到约700℃以上时,材料性能会有明显下降,会加剧身管烧蚀。

根据对不同发射模式下连续射击80发与100发时身管内壁的温度仿真分析如表1、表2所示。综合分析结果表明,在同样连续射击弹数情况下,点射长度短,间隔时间长时,可有效控制身管内壁温度;点射长度长,时间间隔短时,身管内壁温度会快速升高,加速身管内壁烧蚀磨损。假设以身管内壁温度达到700℃作为极限温度,则点射长度5发时,间隔时间1~3 s,可连续射击100发。而点射长度为10发时,在间隔时间2~3 s前提下,最大只能连续射击80发;而当点射长度为20发时,间隔时间3 s条件下,最大连续射击弹数将不能超过80发,否则将加速身管的烧蚀,降低身管的射击寿命。

因此为保证速射自动机身管烧蚀寿命,除要严格控制总的连续射击弹数外,应尽量采用短点射模式,在满足武器作战要求前提下,尽量增长点射时间间隔,在实践中应严格按照规定的火炮射击规范的射击模式进行射击。特殊情况下可采取外部制冷,加速身管散热,降低身管总体温度。

表1 不同射击模式下连续射击80发身管内壁温度

表2 不同射击模式下连续射击100发身管内壁温度

3 结论

本研究以某高射速自动机为研究对象,采用有限元分析方法,对自动机在不同射击模式下身管内壁温度热效应进行了分析,结果表明自动机在进行连发射击时的点射长度,间隔时间,连续射击弹数等因素对身管内壁烧蚀均有较大影响。为保证身管烧蚀寿命,除应严格控制总的连续射击弹数外,应尽量采用短点射模式,在满足武器作战要求前提下,尽量增长点射时间间隔,在实践中应严格按照规定的火炮射击规范的射击模式进行射击,避免超规范射击。本研究分析结果与射击试验及测试结果相符合,分析方法和仿真结果对射速自动机身管烧蚀寿命及射击规范的确定具有一定的参考价值。

[1]吴永海,徐诚,陆昌龙,等.某速射火炮身管系统传热特性的数值仿真研究[J].系统仿真学报,2007,19(19):4407-4410.

[2]游仁华.舰炮射击过程中瞬态热响应数值模拟[J].舰船科学与技术,2006,28(6):53-56.

[3]胡振杰.火炮发射过程中身管热弹耦合分析[D].南京:南京理工大学,2007.

[4]张后累,宣益民.高射频自动机冷却问题的研究[J].弹道学报,1998,10(3):48-51.

[5]金志明,袁亚雄.现代内弹道学[M].北京:高等教育出版社,2003.

[6]樊黎霞,刘伟.基于随机有限元法的武器身管寿命预测[J].四川兵工学报,2013(2):8-11.