某雷达天线骨架仿真与测试分析

黄 潇,谭贵红

(中国电子科技集团公司第三十八研究所, 安徽 合肥 230088)

某雷达天线骨架仿真与测试分析

黄 潇,谭贵红

(中国电子科技集团公司第三十八研究所, 安徽 合肥 230088)

天线骨架是雷达接收、发射、天馈分系统的基础部件,为整个天线系统的主承力结构。风载荷是天线骨架需要承受的主要外负载。文中采用有限元方法对天线骨架在自重和风载荷组合作用下的刚强度进行了仿真分析,然后考虑风载荷的作用对天线骨架进行了实际力学试验,并对仿真设计计算进行了验证分析。结果表明:有限元分析结果能基本反映结构的整体应力水平和变形趋势,该分析方法能够很好地用于天线骨架的设计。试验中对风载的模拟加载方法,可供天线骨架的风载试验参考。

天线骨架; 有限元分析; 力学试验

引 言

天线骨架作为整个雷达天线系统的主承力结构,既要保证在出现于运输、工作过程中的各种外负载作用下不被破坏,又要满足天线电讯性能的精度指标和功能要求[1],所以它必须具备足够的刚强度。而另一方面,由于成本控制及减重的要求,其材料又要用得最省[2]。强度设计目标就是在这2个相矛盾的要求之间找到一个平衡点,在实现轻量化的同时,也使刚强度符合设计指标。要达到这种高要求的设计目标,在雷达设计过程中对天线骨架进行一系列的仿真分析和测试就显得必不可少[3]。

对地面雷达来说,风载荷是一种主要的动态载荷,也是天线骨架需要承受的主要外负载。本文首先采用有限元法,对某天线骨架在自重和风载荷组合作用下的力学性能进行了仿真分析,然后考虑风载荷的作用对该天线骨架进行了实际试验,并对仿真设计计算进行了验证分析。如何对风载荷进行模拟以及试验模型与理论模型的对比分析是本文的主要研究内容。

1 有限元分析

1.1 结构描述

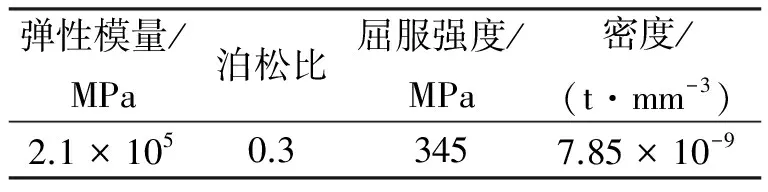

天线骨架是雷达接收、发射、天馈分系统的基础部件,在实现接收、发射、天馈分系统基本功能的前提下,用Pro/E初步构建天线骨架的三维模型,采用横梁、纵梁截面形状为“槽形”的焊接结构方案[3],如图1所示。为减轻天线骨架的重量,提高天线骨架的荷重比,采用由3mm薄钢板折弯成型的“槽形”截面,并在腹板上打减重孔。为保证天线骨架满足刚强度设计要求,选择Q345钢作为结构主体材料,其材料参数见表1。

图1 天线骨架框图表1 Q345钢材料参数

弹性模量/MPa泊松比屈服强度/MPa密度/(t·mm-3)2.1×1050.33457.85×10-9

1.2 载荷计算

在工作状态下,天线阵面由0°举升至90°。对天线的几种工况进行综合分析发现,当天线阵面与水平面夹角为90°时,骨架所受到的风载最大,所以仿真分析时应重点考虑此种载荷情况。设计要求在25 m/s平稳风速作用下,结构无塑性变形,阵面法向变形不超过5 mm。仿真分析时通过施加均匀分布载荷来模拟风对天线骨架的影响。风载荷的计算公式为

式中:CF为风阻系数,与结构形状和雷诺数有关,这里取1.4;A是天线的特征面积;ρ为空气密度,在标准大气压下,温度为15 ℃时,取值0.125 kg·s2/m4;v是设计风速,为平稳风速考虑阵风因子以及高度修正之后的风速。经计算,25 m/s平稳风速对应的等效静载荷约为15 000 N。

1.3 仿真分析

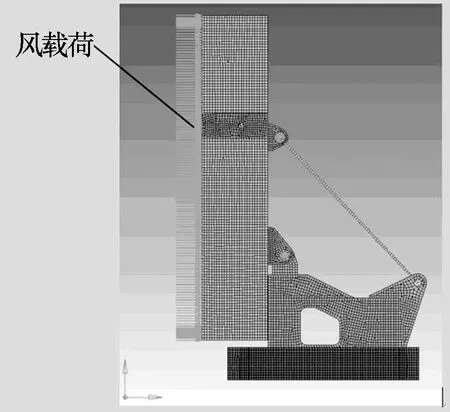

模型前处理在不影响结构强度的情况下对模型进行了一定程度的简化,从而更有利于网格的划分。在天线骨架与转台、举升丝杆与天线骨架、举升丝杆与转台的连接处分别设置转动连接,转轴采用刚性单元模拟,释放转轴处的转动自由度,约束其余自由度。天线骨架主要为薄壁钢板,采用壳单元模拟。建立的有限元模型和施加的风载荷如图2所示,天线阵面与水平面夹角为90°。由于实际使用中会有天线罩,风载荷作用在天线罩上将向天线骨架四周的边框架上传递,因此在仿真中把风载荷直接均匀布置在边框架上。

图2 有限元模型

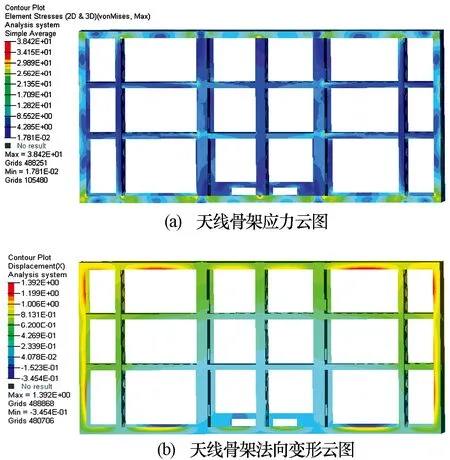

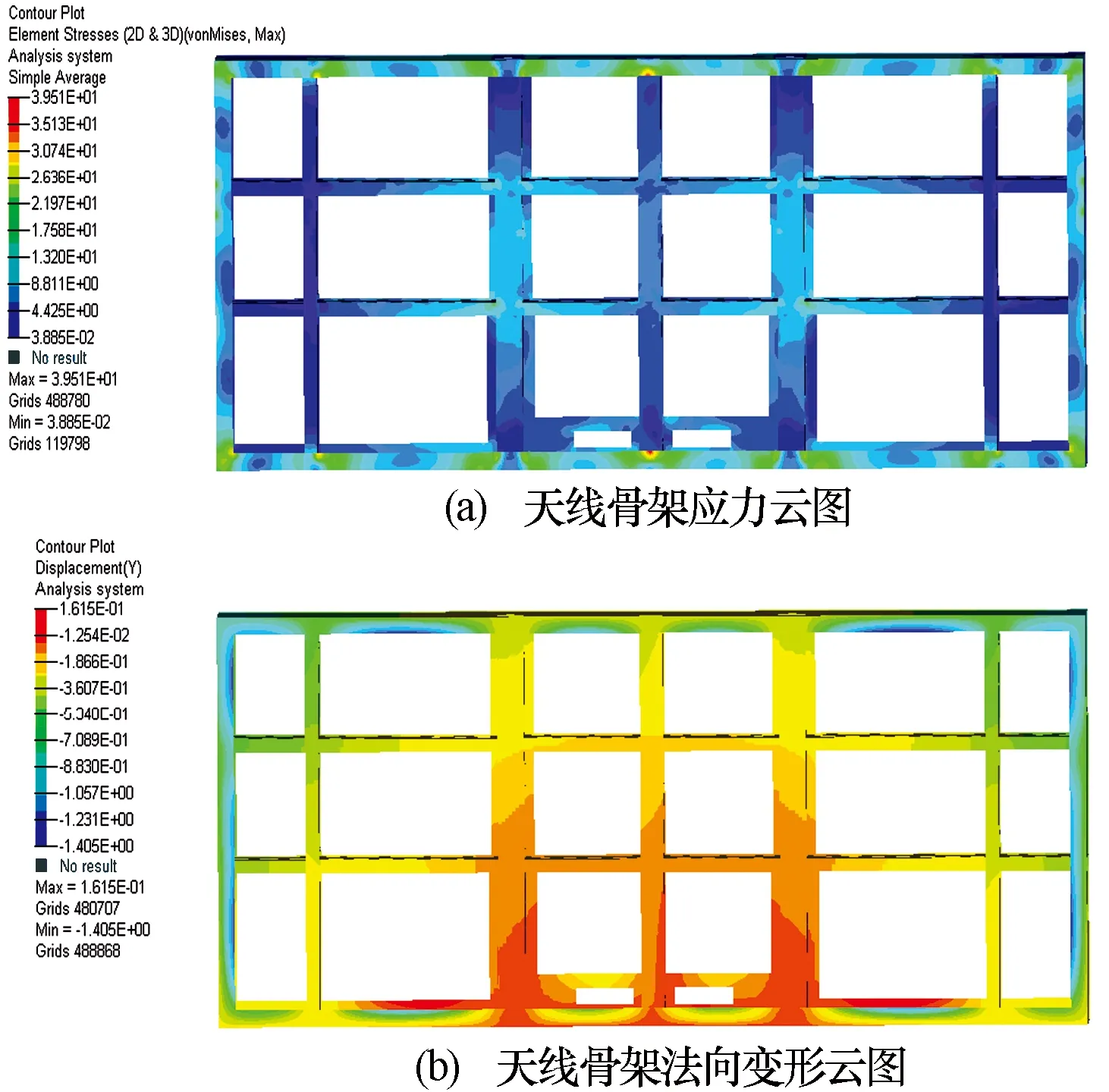

在自重和25 m/s风载组合作用下,天线骨架的应力云图和法向变形云图如图3所示。最大应力为38.42 MPa,由于Q345钢的屈服强度为345 MPa,安全系数取值1.5,所以骨架的最大应力小于材料的许用应力,满足强度设计要求。天线骨架法向最大变形为1.39 mm,出现在骨架两侧,满足变形要求。

图3 天线骨架的应力和法向变形云图

2 试验及测试

2.1 试验方案论证

在实际试验中,天线阵面调整为与水平面夹角成0°,风载荷采用沙袋模拟施加到天线骨架上。下面将采用仿真手段对该试验方案的可行性进行论证,与天线阵面成90°受到风载荷作用时的应力和变形结果进行对比。上文计算得到的等效静风载为15 000 N,转化为沙袋重量1 500 kg,试验模型中沙袋重量以质量点均匀布置在天线骨架的边框架上,如图4所示。

图4 试验模型

试验模型的仿真分析结果如图5所示,分别为应力云图和法向变形云图。试验模型最大应力值为39.51 MPa,实际模型仿真得到的最大应力值为38.42 MPa,最大应力值出现的位置和大小均比较吻合;试验模型的最大法向变形为1.41 mm,实际模型最大法向变形为1.39 mm,二者的最大法向变形值以及变形分布均比较一致,因此采用此试验方案是合理的。

图5 天线骨架的应力和法向变形云图

2.2 测试仪器说明

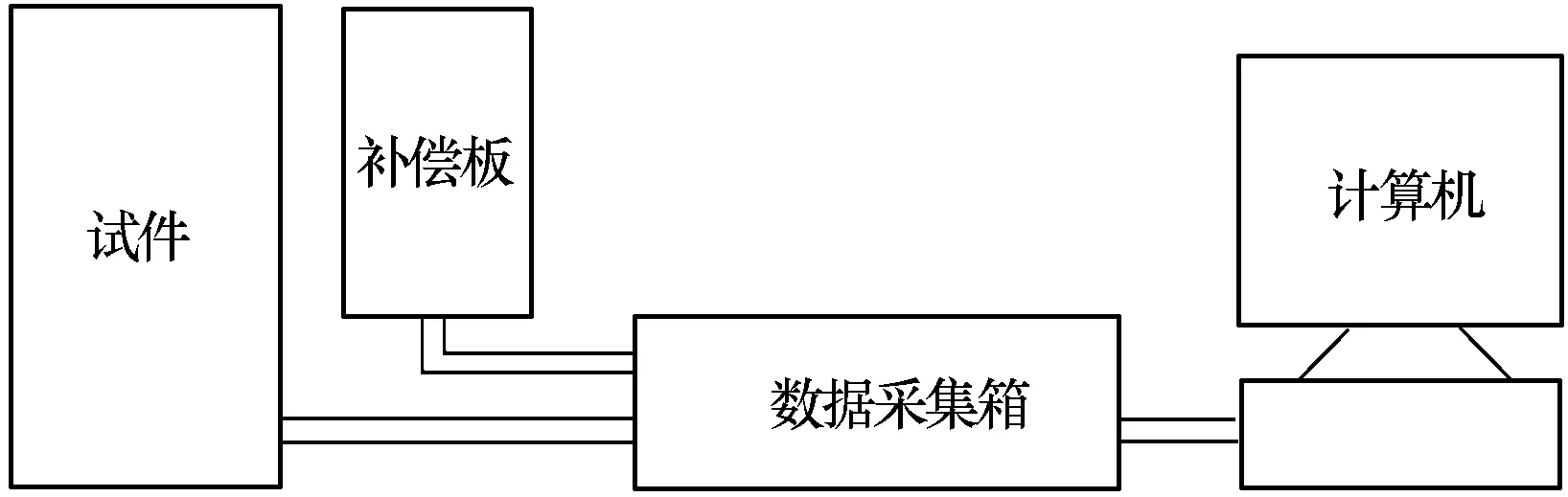

试验中测试设备采用的是静态应变测试系统,其采集系统原理图如图6所示。它由数据采集箱、计算机及支持软件组成,可同时采集60个通道的数据,采样速度为 60点/s,测量应变(ε)范围为±19 999 × 10-6,最高分辨率为1 × 10-6。传感器采用的是三向直角应变花,在与被测材料相同的钢板上布置了补偿应变花以补偿温度变化造成的测量误差。位移测试设备采用的是准直望远镜和标尺,通过计算加载后与加载前被测点的高程差得到被测点的位移值,最高分辨率为0.1 mm。

图6 采集系统原理图

2.3 测试结果与分析

根据力学分析结果和试验件上传感器的实际可布置情况,在天线骨架上共选取布置了6个应力应变测试点,均粘贴三向应变花。由于阵面骨架左右基本对称,因此选取的测试点均分布在试验件的一侧。位移测试点共选择布置了10个,同样基本分布在试验件的一侧。测试点的理论计算值和实测值分别见表2和表3。

表2 应力测试值与理论值

表3 位移测试值与理论值

从表2可看出:应力的理论值与测试值在变化规律和量值上是基本一致的,并且从各测试点应力值可以看出,结构的整体应力水平很低,均低于材料的许用应力,测试部位安全,表明结构的强度符合要求。在计算中发现个别点处应力值较大,这是由于该点位于纵横2块钢板的焊接处,此处存在一定的应力集中,较难粘贴应变片,不可能完全贴到理论上的最大点,只能在该区域附近,并且采用应变片所得出的应力值为一定范围内的均值,所以应力实测值比仿真计算时低。由表3可知,从最大位移点出现的位置以及整体的变形趋势来看,理论值与测试值是基本吻合的,并且所测得的最大位移均小于准许的位移值,表明结构的刚度符合要求。

3 结束语

本文通过试验,对天线骨架的刚强度进行了验证,骨架所有测试点的应力值均未超过许用应力,变形值均在许可范围内,骨架的设计满足使用要求。对理论值与测试值进行比较发现,在骨架的关键位置这2种结果是基本吻合的,理论分析结果能基本反映结构的整体应力水平和变形趋势,表明该种有限元建模方式和分析方法能够很好地用于天线骨架的设计。本文提供了一种在试验中模拟风载的方法,并对该方法进行了论证,可为天线骨架的风载试验提供参考。

[1] 操卫忠, 陶晓瑛. 某车载雷达天线骨架结构的有限元分析[J]. 电子机械工程, 2014, 30(3): 57-60.

[2] 赵静. 某骨架式方舱的计算与测试分析[J]. 电子机械工程, 2008, 24(4): 14-17.

[3] 杨听广, 王梅. 一种低空三坐标雷达天线骨架结构设计[J]. 电子机械工程, 2010, 26(2): 39-42.

黄 潇(1987-),女,工程师,主要从事雷达仿真分析与优化设计工作。

Simulation and Test Analysis of a Radar Antenna Framework

HUANG Xiao,TAN Gui-hong

(The38thResearchInstituteofCETC,Hefei230088,China)

The antenna framework is a basic component and the main bearing structure of the whole antenna system. The wind force is the main external load of the antenna framework. In this paper simulation analysis for the rigidity and firmness of the antenna framework under gravity load and wind force is carried out by finite element method. Then the actual mechanical test is made considering the effect of the wind force and the calculated result is verified. The results show that the finite element analysis results can reflect the stress level and deformation trend of the structure and this analysis method can be used in the design of the antenna framework. This simulation method of wind load in the test can provide useful reference for the wind load test of the antenna framework.

antenna framework; finite element analysis; mechanical test

2015-08-24

TN957.8

A

1008-5300(2015)06-0047-03