弹载电子设备相变热沉装置散热性能研究

尹本浩,刘芬芬,王 延

(中国电子科技集团公司第二十九研究所, 四川 成都 610036)

弹载电子设备相变热沉装置散热性能研究

尹本浩,刘芬芬,王 延

(中国电子科技集团公司第二十九研究所, 四川 成都 610036)

文中介绍了一种用于弹载电子设备的相变热沉装置的设计方法及试验研究。通过实验对比了电子模块在采用相变热沉装置、铝块和无热沉3种情况下的工作温度曲线,同时对比分析了相变热沉装置在不同热流密度下的工作特性。结果表明,当热源热流密度较小时,相变热沉装置具有明显的减缓热源升温的作用,对比铝块热沉具有明显的散热功效。而随着热流密度的增加,其散热优势逐渐减弱。同时,填料相变温度点的选取和导热增强体的设计,对相变热沉装置的散热性能有很大的影响。

相变材料;热沉;焓;热流密度;散热性能;热传导

引 言

航天、弹载电子设备在工作中面临着诸多限制,如空间密闭狭小、无法供风供液冷却、体积重量限制、热沉容量不够、外部气动加热导入等多种苛刻条件。尤其是中段和末段工作的电子设备,其本身面临着较高的工作环境初始温度。随着大规模集成电路和功率电子的日益普遍应用,弹载电子设备的散热难题日益突出。

目前,弹载电子设备大多依靠自身的金属结构件来进行散热[1-2],即利用金属结构件的热容,被动地蓄纳电子模块工作时耗散的热量。在重量体积强限制条件下,有限的结构材料热沉容量往往难以有效吸纳电子设备的热耗。近年来,弹载电子设备功耗增加,在工作末段散热不足和温度超限的情况愈发突出。

相变材料(Phase Change Materials, PCM)是指在特定温度下,从一种聚集态转变到另一种聚集态的物质,这一过程同时伴随着大量储热或放热的现象。本文采用固-液相变材料为填料设计弹载电子设备热沉装置,主要介绍相变热沉装置的设计要点、仿真分析与试验结论。

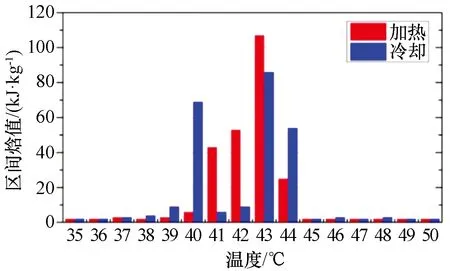

1 相变热沉装置设计

弹载电子设备散热的常用热沉材料物性参数如表1所示。这几种材料比热容都较小,密度较高。相对而言,如图1[3]所示,某相变材料处在相变温度区间(图中40 ℃~44 ℃)时,具有极大的焓值,从而可以吸纳或释放大量热量。以相变材料为主体的电子设备热沉装置,主要有以下作用:1)以相变潜热吸纳电子设备废热,从而延缓器件工作发热引起的温度升高过程;2)相变过程中温度较为稳定,极大地缓解了电子器件的热应力和热冲击;3)重量轻、吸热量大,费效比得到提升。

表1 弹载电子设备常用热沉材料物性参数

图1 典型商用相变材料的焓值分布图

1.1 相变材料的选择

用于电子设备温控的相变材料必须具备相变温度区间与设备工作温度区间匹配、相变潜热高、相变可逆性好、热稳定性好、体积变化小、不易燃、安全性好等特点。如石蜡等烷烃类相变材料,相变潜热可达160~250 kJ/kg,远高于铝合金和铜,密度仅约为0.8~0.9 g/cm3,能很好地满足电子设备温控需求,是相变热沉装置设计的常用选择[4-6]。表2列出了常用商用相变材料的物性参数。

表2 常用商用相变材料[7]物性参数

注:Tm为相变温度,ΔHf为溶解热,ρ为密度。

粗炼石蜡和工业石蜡本身含有少量杂质,具有杂质带来的弱酸碱性。本文选取的相变材料暂命名为PCM60、PCM44,名义相变温度点在60 ℃、44 ℃,基于二十二烷系和二十四烷系等组份的精炼石蜡辅以改性添加剂能规避以上弱点。其物性参数:密度为800 kg/m3,导热系数为0.2 W/(m·K),固态比热容为1 760 J/(kg·K),液态比热容为2 730 J/(kg·K),相变潜热值分别为176 kJ/kg和230 kJ/kg。

1.2 相变热沉装置结构设计

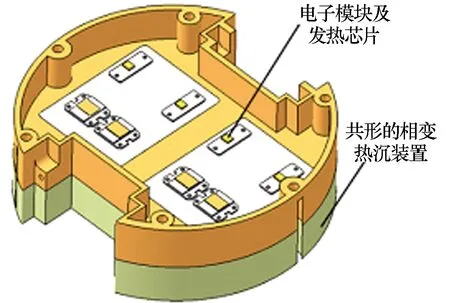

相变热沉装置以中空的壳体结构装填相变材料封装而成,结构外形可以按需设计或共形设计,如图2所示。出于热容量最大化和轻量化的考虑,通常结构设计中会尽可能减小封装体壁厚、增大相变材料填充量。

图2 不同结构形式的相变热沉装置

相变热沉装置结构设计的要点在于:1)相变过程中的抗膨胀力学设计;2)导热增强设计。相变材料在固体-液体转换过程中,会发生一定的体积膨胀或收缩,尤其是体积膨胀力巨大,封装结构支撑不住就会发生胀裂、变形、泄露等问题,造成相变热沉装置失效。如何有效化解这种膨胀力,关键在于设计思路的转变:控制相变材料的填充量,即以高于工作最高温度的融化态完成填充和真空封装。同时,针对封装体的薄壁结构,减小跨距、辅以力学强度仿真进行校核计算。

相变材料有相变潜热巨大的优点,但同时存在导热系数极低的问题,这极大地制约着相变热沉装置的散热效率。提高相变热沉装置的名义导热系数显得非常必要。常见的导热增强设计手段有:在相变材料中掺杂石墨、铜粉、铝粉,或在封装壳体内设置金属翅片作为导热增强筋[4],或采用泡沫铜、泡沫铝、膨胀石墨基体吸附相变材料等措施[8-9]。本文基于后期批产稳定性和经济性的考虑,采用精细优化设计的导热增强筋,既稳步提高了相变热沉装置整体的名义导热系数,又能兼顾抗膨胀力学性能要求,同时简化工艺工序,结构形式如图3所示。

图3 相变热沉装置结构示意图

2 试验设计

2.1 边界条件

以一个功放电子模块为工作对象,本文设计了如图4所示的热沉装置。分别以实心铝合金块、填充PCM44和填充PCM60制作结构外形完全相同的热沉装置,命名为HS00、HS44和HS60。表3为试验热沉样本相关参数。

图4 相变热沉装置工作示意图

表3 试验热沉样本

电子模块的温控要求是在工作中保持关键热源器件的壳温不超过85 ℃。本文评估各种热沉装置在室温环境下(25 ℃)启动工作的温控性能和延时性能,以定性辅导后续工程设计。热沉装置与电子模块采用螺钉螺接方式,接触面有一定的平面度和粗糙度要求,均匀涂抹一层导热硅脂。整体外表包覆保温棉,隔离试验环境和空气对流的影响。采用OMEGA 0.127 mm的K型热电偶测温,传送至NI 4353温度采集模块记录,对电子模块和热沉均采用多点多面测温取平均值。

2.2 理论蓄热量计算

以热源器件温升至85 ℃为限,考虑一定的传热温度梯度,假设此时试验件达到名义温度80 ℃的均温体,可以按下式计算各类热沉装置的理论蓄热量[10-11]。

Q=∑miciΔTi+mPHΔIPH

式中:mi为热沉装置及电子模块组合体中各组分的质量;ci为各组分的比热容,包括金属盒体、固态PCM和液态PCM等;ΔTi是各组分在相变前后各阶段的温升区间;mPH为填充相变材料的质量;ΔIPH为相变焓值。

经理论计算,HS00、HS44和HS60各热沉装置主体温升至80 ℃所能吸收的热量分别为30.7 kJ,49.5 kJ和46.9 kJ,对应于30 W电子模块的可支持工作时间大约为17 min、27.5 min和26 min。实际工作中,还受到热传导速率、温度梯度不均匀、相变材料内部传热和熔化的迟滞性等影响[12],因此以上推论可用于定性分析参考。

3 结果探讨

3.1 设计仿真分析

相变散热装置的仿真分析有两个目的:一方面可以以热沉装置的总热容量和名义导热系数为目标函数,优化相变热沉装置的内部增强筋设计;另一方面可以针对相变热沉装置的温控可行性进行初步评估。与传统仿真分析的不同之处在于相变材料的焓值分布图决定了需要设置材料的热物性参数为非定常参数表。本文主要通过仿真优化分析优化了相变热沉装置内部的导热增强筋设计。根据热源器件的分布,导热增强筋设定为非均匀的井字形隔筋,厚度0.8 mm,且开设各方向缺口以使各个隔筋小腔体互相联通。

3.2 相变热沉性能验证试验

电子模块工作在30 W热耗下时,使用不同热沉装置,从热源器件测得的温度曲线如图5所示。可以看出,无热沉、采用铝块热沉HS00和采用HS44相变热沉装置条件下,电子模块热源器件的温度升高到80 ℃的时间分别为9 min、18 min和45 min,HS44相变热沉表现出明显的温控性能。

图5 使用不同热沉装置的器件温度曲线

由图可见,无热沉条件下,器件的温度变化曲线呈快速近似线性的增长趋势。在铝块热沉HS00的作用下,器件的温度曲线是较大斜率的凸形曲线。在相变热沉HS44的作用下,温度曲线的15 min前和40 min后均表现为凸形曲线形态,中间段在15 min至40 min呈现出一段温升速率降低、斜率减小的凹形形态,温度平缓上升,可以理解为该时间段内相变过程正在发生。

3.3 不同相变填料的对比试验

使用相变熔点不同的PCM44和PCM60两种材料制作了结构相同的相变热沉装置HS44和HS60,在相同的电子模块热负载工作条件下,热源器件的工作温度曲线如图6所示。

图6 不同相变填料下的器件温度曲线

图中可以看出明显的相变过程差异,即曲线的平缓段(假定此刻相变过程正在发生)热源器件的温度分别处于70 ℃~90 ℃和45 ℃~65 ℃,高于相变材料熔点10 ℃~30 ℃,这个温度梯度反映的是电子模块内部和相变热沉装置内的传热温差。同时可以看出,该电子模块在30 W热耗下,若工作时长要求较短,则使用HS44能获得更好的控温效果;在工作时长超过50 min后,二者作用下的器件升温趋势接近,温控性能基本一致。

3.4 不同加热功率的影响

图7为在电子模块加载20~100 W不同热功率条件下,使用相变热沉装置HS44的电子模块中热源器件温度曲线图。从该图可以看出,随着热源功率的增大,热流密度升高,模块升温逐渐加快,温度曲线中的平缓段逐渐消失,相变材料的蓄热与温控功效明显削弱。当热源功率达到100 W时,使用该相变热沉装置相比无热沉的情况,器件升温到达80 ℃的时间仅延长约6 min,并且其温控散热性能还不如纯铝块热沉HS00,如图8所示。该现象主要是因为相变材料及相变热沉装置的导热率过低所致,热传导迟滞,热源器件表面热量累积。因此,相变热沉装置在超大热耗、超大热流密度的场景下具有较大的局限性。实际工程设计和使用中,应通过分析和测试,掌握相变热沉装置的应用边界。

图7 HS44热沉加载不同功率下的器件温度曲线

图8 100 W大功率下的器件温度曲线

3.5 高温工作

图9为电子模块加载30 W热功率条件下,HS60相变热沉装置分别在25 ℃和45 ℃环境中开始工作的器件温度曲线。从中可以看出,在25 ℃环境下工作,温度曲线明显有一个平缓段,大约在70 ℃~90 ℃区间,持续时间约40 min。在平缓段前,温度曲线斜率较大,在平缓段后,温度曲线的斜率再次增大,这两端都是因纯粹依靠材料的定比热容吸热、热容不足而引起的温升近乎线性趋势。当在45 ℃环境下启动工作时,全程的温度曲线斜率都没有25 ℃环境启动阶段的斜率大,并且看不出明显的相变发生平缓段。结合试验数据和观察HS60材料的焓值分布图可知,在电子模块启动工作5 min内,热沉装置温度已部分达到55 ℃以上,已经进入了HS60材料的相变发生区间(55 ℃~62 ℃),可以理解为此后几乎全程相变熔化都在各个局部逐步发生。结合3.3节试验结论分析表明,相变材料的相变温度区间与电子模块的启动温度和许可最高工作温度均应当保持一定的差距,设计中应权衡选取。

图9 不同环境温度启动工作的器件温度曲线

4 结束语

本文阐述了采用相变材料制作热沉装置解决弹载电子设备温控需求的可行性,详细介绍了设计要点和试验过程。

试验结论表明,在一般热耗下,相变热沉装置对比铝块热沉或无热沉装置,均能使弹载电子设备获得更优异的散热温控效果和减重效果。而相变热沉装置的应用中,对相变材料的相变温度区间选取尤其重要。相变温度区间应处于启动环境温度和器件工作最高许可温度之间,建议均保持20 ℃左右的温度差,这样才可获得较好的温控效果。

[1] 寿荣中, 何慧姗. 飞行器环境控制[M]. 北京: 北京航空航天大学出版社, 2004.

[2] Ravindra kumar, Manoj Kumar Misra, Rohitash Kumar, et al. Phase change materials: technology status and potential defence applications[J]. Defence Science Journal, 2011, 61(6): 576-582.

[3] Rubitherm Technologies GmbH. RT44HC Data sheet[EB/OL]. http://www.rubitherm.eu/media/products/datasheets/Techdata_-RT44HC_EN.PDF.

[4] 王佩广, 刘永绩, 王浚. 相变蓄热材料在高超声速飞行器热控系统中的应用[J]. 中国工程科学, 2008, 10 (7): 188-192.

[5] 王瑞杰, 金兆国, 丁汀, 等. 基于正十四烷微胶囊和微封装技术的相变材料技术研究[J]. 载人航天, 2015, 21(3): 249-256.

[6] 向艳超, 邵兴国, 刘自军, 等. 嫦娥一号卫星热控系统及其特点[J]. 航天器工程, 2008, 17(5): 42-46.

[7] 叶峰, 曲江兰, 仲俊瑜, 等. 相变储热材料研究进展[J]. 过程工程学报, 2010, 10(6): 1231-1241.

[8] 吴斌, 邢玉明. 填充泡沫复合材料的热控单元热性能研究[J]. 航空动力学报, 2010, 25(11): 2486-2491.

[9] 白天, 余立琼, 龚静, 等. 泡沫碳/相变材料复合体研究进展[J]. 宇航材料工艺, 2011(5): 6-9.

[10] 饶宇, 林贵平, 罗燕, 等. 应用于强化传热的相变材料微胶囊的制备及特性[J]. 航空动力学报, 2005, 20(4): 651-655.

[11] 卢涛, 姜培学. 封装有相变材料的热沉结构对电子器件高温保护的传热分析[J]. 电子器件, 2005, 28(2): 235-238.

[12] 王爱华, 任建勋, 梁新刚. 热电泵-相变材料热控系统的实验研究[J]. 清华大学学报: 自然科学版, 2005, 45(11): 1502-1505.

尹本浩(1983-),男,工程师,主要从事电子设备结构设计与热力学技术研究。

Study on Heat Dissipation Performance of Phase Change Material Heat Sink in Missile Electronics

YIN Ben-hao,LIU Fen-fen,WANG Yan

(The29thResearchInstituteofCETC,Chengdu610036,China)

In this paper, the design method and experimental research of a phase change material (PCM) heat sink used for missile electronics are discussed. The operation temperature curves of electronic modules under 3 conditions of using PCM heat sink, aluminum block and working without heat sink are compared through experiment. The operation performance of PCM heat sink under different heat flux is also compared. Results show that PCM heat sink can apparently slow down the increasing of heat source temperature when heat flux is low, and it is much better than aluminum block as for heat dissipation performance. However, with the heat flux increasing, the heat dissipation performance of PCM heat sink gets worse. Also, it demonstrates that the selection of phase-transition point of PCM and the design of thermal conductivity enhancement structure have great influence on the heat dissipation performance.

phase change material; heat sink; enthalpy; heat flux; heat dissipation performance; thermal conductivity

2015-10-14

TN956;TK124

A

1008-5300(2015)06-0006-05