微电阻焊及其在雷达T/R组件互连中的应用

霍绍新,解启林

(中国电子科技集团公司第三十八研究所, 安徽 合肥 230088)

微电阻焊及其在雷达T/R组件互连中的应用

霍绍新,解启林

(中国电子科技集团公司第三十八研究所, 安徽 合肥 230088)

微电阻焊技术成熟且操作简便,被广泛应用于电子及机械制造领域。文中将其创新性地应用到了雷达T/R组件微波模块的内部互连中。文中首先分析了微波组件中电阻焊的实现工艺与方法,然后应用该技术分别实现了T/R组件的低频连接器与基板之间、射频电路模块之间以及高频连接器接头内部电路的互连。利用该工艺技术方法,可以突破常规引线键合时焊接面可焊性要求较高的限制,可以实现高频、射频电路中金属丝、带(如镀金铜丝、金带、镀金铜箔)的互连。初步验证表明,其焊接质量良好。

微电阻焊;T/R组件;金属丝、带

引 言

T/R组件是雷达系统中典型的多芯片微波模块(MCM),高密度、小型化、轻量化已成为其发展的必然趋势。高密度互联和微焊接技术成为T/R组件组装工艺技术的基础,包括通过粘贴、共晶、金丝键合等方法,将各种裸芯片、芯片电容、表贴器件等功能器件焊接组装到微波电路上,形成完整的功能单元。而组件的互连多以引线键合、倒装焊、球栅阵列封装等方式[1],实现内部芯片、器件以及基板间的可靠连接。在引线键合中,通过施加超声、压力、热的手段实现金、铝、铜等合金丝线的热压、超声键合,完成组件的芯片、基板、接插件引脚焊盘之间的键合互连。因该互连方法可以在微米级别上实现芯片的输入输出端与引线框架或基板的电气互连,满足了集成电路对响应速度、集成度、封装尺寸的高要求,因此目前封装器件的内部一级互连多采用引线键合连接。然而引线键合等互连对被焊件表面清洁度非常敏感,如要求金属丝线或基板上的金属化层必须无污染、无氧化皮,否则连接处的附着力和可靠性会下降。且互连工艺参数设置复杂,超声球焊时需要整体加热模块或组件。而对于该微米级别的引线键合工艺,金属丝的径向距离不能太大,否则例行环境试验存在风险。

针对上述特点,为了解决引线键合时长度受限问题,突破常规压焊时对金带、铝带宽度的限制,也解决引线键合互连时金属丝线和基板镀层附着力的问题,本文尝试着在T/R组件类MCM中应用电阻焊技术焊接部分部位的金属丝、带。

电阻焊技术因操作简便、技术成熟、连接可靠、成本低廉等优点,被广泛应用于电子制造、机械加工等领域,如电池的电极材料焊接制造[2]、车辆和航空产品的薄板搭接构件焊接加工[3]、半导体封装器件中管壳与盖板焊接。该技术的原理主要是利用电流流经工件接触面及邻近区域时产生电阻热,将被焊件不同部位的金属熔化形成熔核,同时在压力作用下,金属原子相互扩散并再结晶,最终达到金属间牢固结合的目的。与引线键合相比,电阻焊的优势在于:1)能做到局部加热,这一点对微电子器件的焊接很重要,可避免整体高温受热可能造成的对器件性能的影响;2)对焊接面的可焊性、耐焊性无苛刻要求,也能克服金属丝、带或者焊盘部位出现的轻度氧化、污染等问题。

1 电阻焊分类与工艺

1.1 电阻焊分类

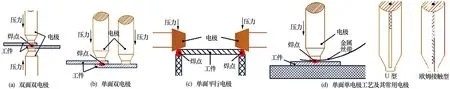

根据电阻焊的电极排布划分,电阻焊的工艺方法大致可归纳为双面双电极、单面双电极、单面平行电极和单面单电极4种[4],如图1所示。

图1 电阻焊的工艺方法分类

(1)双面双电极工艺

在工件的上下两面各放1个电极,并以压力将工件压紧,如图1(a)所示。电极形状的设计可根据工件不同而不同。现在,这种方法常用于中、小功率晶体管的封装,也广泛用于车辆、航空产品的薄板搭接构件焊接。

(2)单面双电极工艺

2个电极分别放置在同一水平面的不同被焊件上,以压力将工件接触处压紧,通电流,焊点处因接触电阻热而熔化。

(3)单面平行电极工艺

它是单面双电极工艺中的特例,2个电极放置在同一平面的1个被焊物上,电流通过器件(盖板),在压力作用下,焊点处因接触电阻热而熔化,常被称为“平行缝焊”,它是混合集成电路封盖的常用方法。

(4)单面单电极工艺

与双电极不同的是,它在1个电极中就可实现电流回路,电极2个平行端靠得极近(距离可达数十微米),电极末端可以相连呈“U”型,或不相连呈欧姆连接,如图1(d)所示。该工艺又称“微电阻焊”、“平行微隙焊”[5]。它常用来焊接电子元器件上带引出端的漆包线,焊接时先将电极放在被焊漆包线上,在压力辅助下通以脉冲电流,完成漆包线除漆和焊接,如文献[6]中用来焊接带漆包线的小电感。本文采用这种“微电阻焊”技术和工艺来焊接T/R组件中无漆的金属丝、带,以实现电路内部互连。

1.2 微电阻焊工艺

根据焦耳定律Q=I2Rt(Q为热量,I为电流,R为电阻,t为时间),精确控制电流、电阻和时间这3个要素,就可以控制电阻焊发热量的大小。其中的电阻主要涉及电极的电阻、工件的电阻和工件与电极接触处的接触电阻,这3种电阻的比例分布与电极的结构形式密切相关,也决定了焊接过程的热量分布。通常对于欧姆接触型电极,工件与电极接触处的接触电阻比例最大,因此,最高温度产生在工件接触点的中心,在此点金属熔结在一起。此时电流大小、持续时间设定由被焊界面的接触电阻、金属带或金属线的热熔量共同决定,工艺判据以丝带形成成核良好、拉力强度高的连接为宜。而U型电极焊接时,工件电导率大,电极电阻较大,热量主要来自电极本身产生的电阻热。此时电流大小、持续时间设定主要取决于金属带、金属线的热熔量。

除了上述决定金属熔化状态的焊接电流和通电时间参数外,电阻焊时电极上施加的压力也影响着焊接熔核的大小和质量的好坏,它可以破坏被焊材料的表面氧化层并调节接触电阻的大小,调节焊接区域的加热熔化程度。

在微波组件中,因无漆的金属带、线的电阻都很小,且为了保证可靠性,应避免过大的电极压力,因此在电极选取上,常用U型电极焊接。U型电极焊接以电极本身产生的电阻热为热源,能减少参数设定的不确定性,实现金属丝、带熔化可靠焊接。

2 电阻焊应用

2.1 低频连接器与基板互连

电连接器是雷达T/R组件中重要的机电元件,它承载了系统电能的传输和信号的传递控制,对保证整个T/R组件系统的可靠性有着十分重要的意义,而其可靠性不仅取决于连接器产品的可靠性,还在很大程度上依赖于连接器与基板或器件互连的可靠性。这里主要针对J30J系列微型矩形连接器,使用微电阻焊的方法实现内部插针与基板的互连。

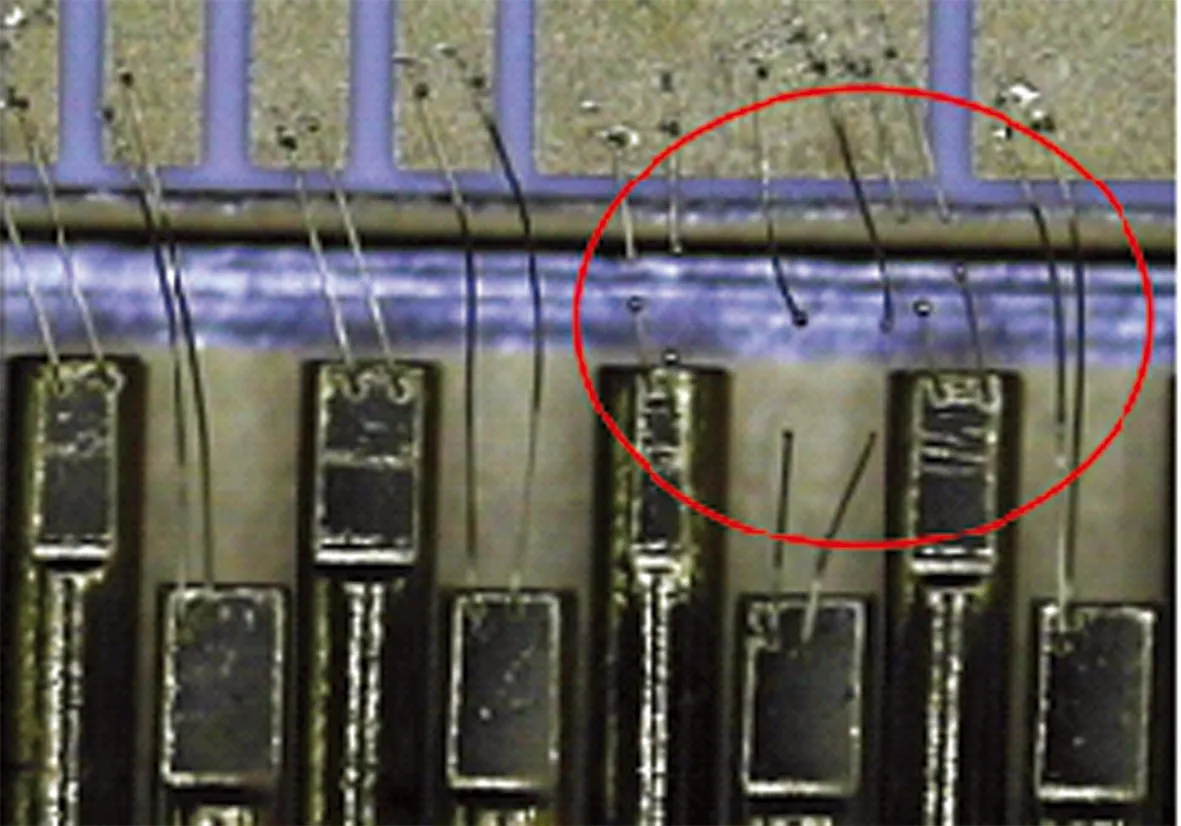

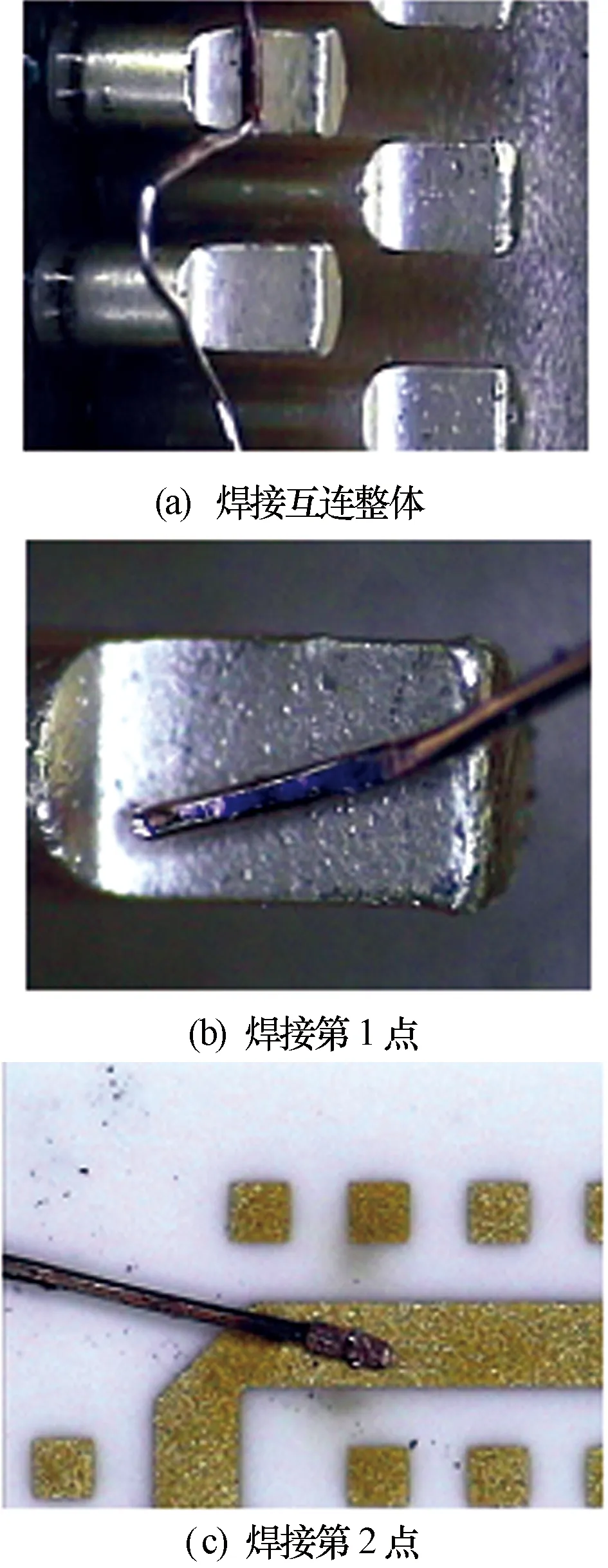

如图2所示,对于该类连接器,通常采用插针台阶设计,并要求对插针表面进行镀金保护,以防止导体氧化变色,增加后期可焊性。互连工艺多采用金丝球焊键合的方式,从插针引出键合第1点,在基板上键合球焊第2点,金丝采用25 μm直径的纯金丝。然而在键合完成后,常常发现键合金丝断裂的现象,如图2所示。这一方面是因在电调时金丝被异常大电流烧毁熔断;另一方面是因金丝过长,其机械可靠性不能满足例行环境可靠性要求。因此应对插针上的镀层提出较高要求,否则将严重削弱其附着力。

图2 J30J型矩形连接器内部插针台阶设计、金丝互连以及部分金丝断裂

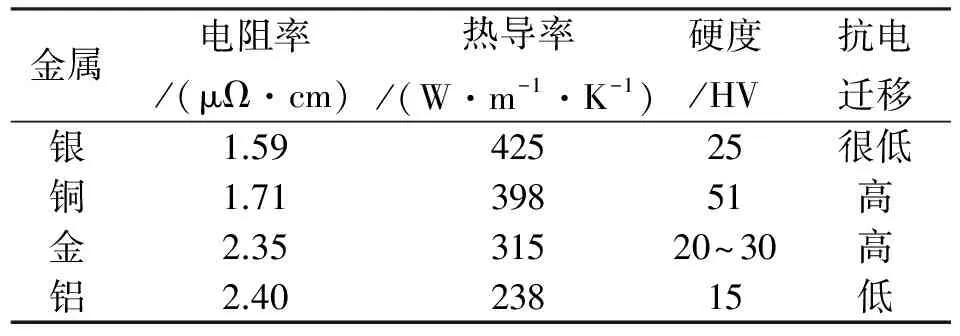

针对这些难题,这里使用微电阻焊方法,通过对常见高电导率材料的物理性能分析(见表1),选取镀金铜丝(直径100 μm)做长距离高可靠的丝线互连。如图3所示,在插针台阶上焊接第1点,在基板导带上焊接第2点。这里分别试验了刚性陶瓷基板和挠性的微带基板。

表1 几种常见金属的电导率、电阻率等物理特性[7]

图3 J30J型矩形连接器与基板的镀金铜丝互连

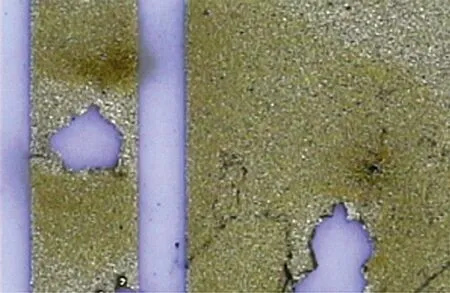

与常规的带漆包线器件焊接不同,电阻焊虽然能克服金属端头表面污染、氧化等限制,工艺中附带预热过程对氧化污染等有一定的清理作用,但需要注意精确控制电极上施加的压力,调节焊接电流和通电时间的关系,避免电极接触处出现电火花。这是因为一方面电火花对引线附近可能含有裸芯片的T/R组件是非常危险的,它极易损伤裸芯片;另一方面刚性基板上的导带层较薄且附着力有限,电火花极易“烧蚀”导带,如图4所示。所以应优化工艺过程,避免电火花的产生。

图4 电火花引起导带“烧蚀”

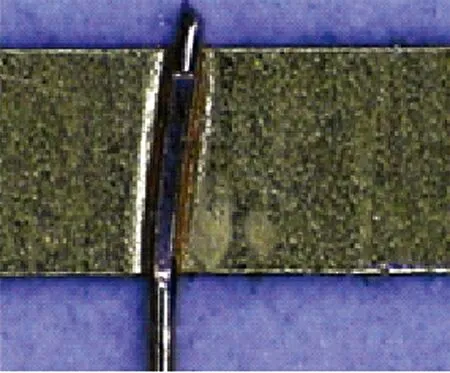

电极上施加压力虽然可以增加接触电阻,减小电流设置,但过大的压力会影响插针的强度,压弯插针(弹性)。对于挠性的微带基板,铜丝会在基板上留下深深的压痕,如图5所示。采用金属带焊接也许会减小压强,从而减轻痕迹,所以对于挠性基板不建议采用金属丝线的微电阻焊。

图5 微带板压痕

经过试验验证,确定了最终的工艺方法设置,优选尖端小而长的U型电极,优化设置电流脉冲、焊接时间等参数,可以获得焊接质量良好、无熔核飞溅的牢固焊点。参照GJB 548B—2005进行拉力检测,引线拉力可大于50 g。

2.2 电路模块射频线处互连

在雷达中,大量MCM(如T/R组件)是基于微带结构的,组件内部由多个电路模块拼接组成,所以微带线之间的高效互连对于组件性能实现至关重要。文献[7]通过三维电磁场软件HFSS对互连结构进行仿真认为,对于微带线之间的互连,多根金丝连接或金带连接的微波特性,在电压驻波比、插入损耗方面比单根金丝连接的性能好,随着组件频率升高,这一点显得尤为明显。文献[8]通过实践证明,采用金带互连可降低串联电感,优化引线互连产生的寄生电感和电阻,从而改善高频段时互连对信号传输的影响,得到较好的微波特性。

这里应用微电阻焊工艺技术来实现T/R组件内部电路模块射频线处的电气互连,工艺试验选取了表面有导带的陶瓷基板为研究对象,选择了75 μm宽度的金带进行电阻焊工艺试验。试验分别使用了欧姆接触型和U型2种电极,在焊点上有明显的电极压痕,这是因为金带非常薄,当参数不当时在周围会有金属“焊瘤”,如图6所示。

图6 刚性陶瓷基板上金带互连

同样参照GJB 548B—2005进行了金带拉力试验,金带的拉力均能大于100 g。将它应用到某型Ku波段T/R组件的电路模块射频线处的电气互连,发现与常规金丝压焊键合互连对比,其整体电压驻波比和插损均有所下降。

2.3 高频连接器接头处互连

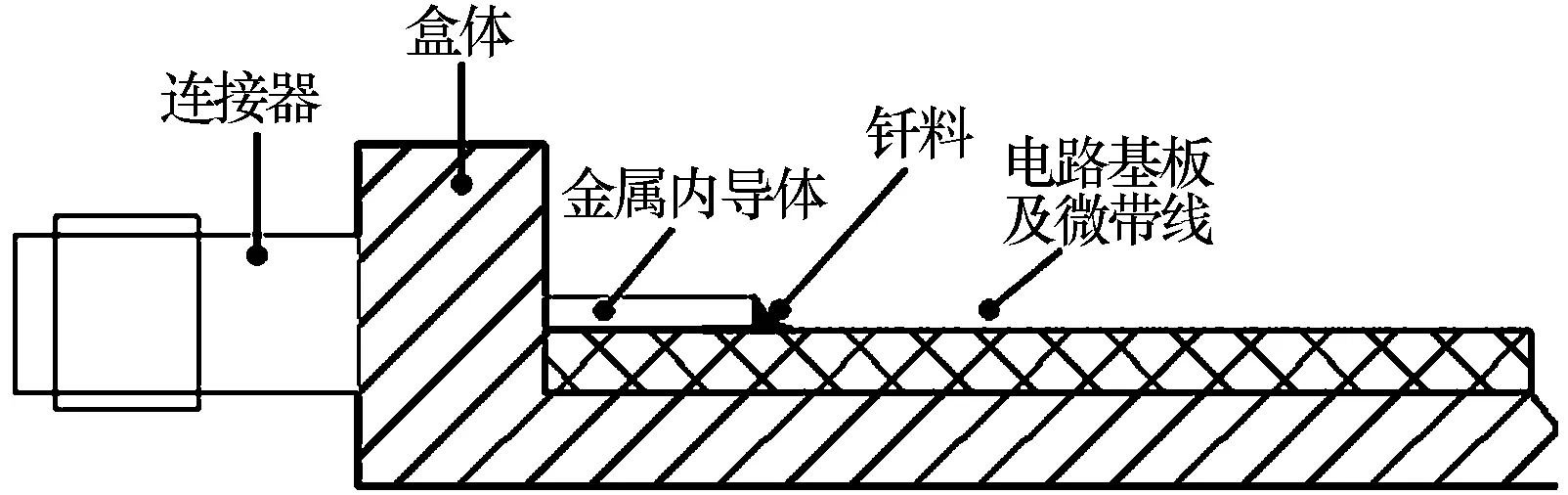

微波毫米波组件或模块由盒体、基板、芯片和元器件等装联而成,并通过低频、射频连接器实现内外的电气连接,在连接器处通常将连接器金属外壳通过钎料与盒体焊接固定,装联时再将连接器的金属内导体通过钎料与电路基板上的射频微带线焊接连接,以形成刚性焊接连接,如图7所示。然而由于盒体、电路基板和连接器内导体等材料的热膨胀系数(CTE)各不相同,在环境适应性试验过程中,热失配的产生使得内导体装联焊接处出现热应力损伤或疲劳断裂。为了提升产品的可靠性,避免应力损伤或疲劳断裂,文献[8]对该连接端进行模型仿真设计认为,在2 ~ 40 GHz的高频段连接中采用挠性、柔性设计(如带状闭环压接),可以获得优化了的插入损耗和电压驻波比等微波性能,且可靠性良好。

图7 连接器内导体与电路基板射频线的刚性连接

除了上述提高可靠性对挠性或柔性连接的需求,电路仿真设计尤其是高频段微波组件的仿真设计,也对挠性或柔性互连提出了需求。在微波组件中,射频连接器处同轴接头内传播的主模是TEM模,微带线内传播的主模是准TEM模,在不连续的地方将激发高次模TE11。要实现理想的过渡,必须改进工艺设计,抑制高次摸的传播。

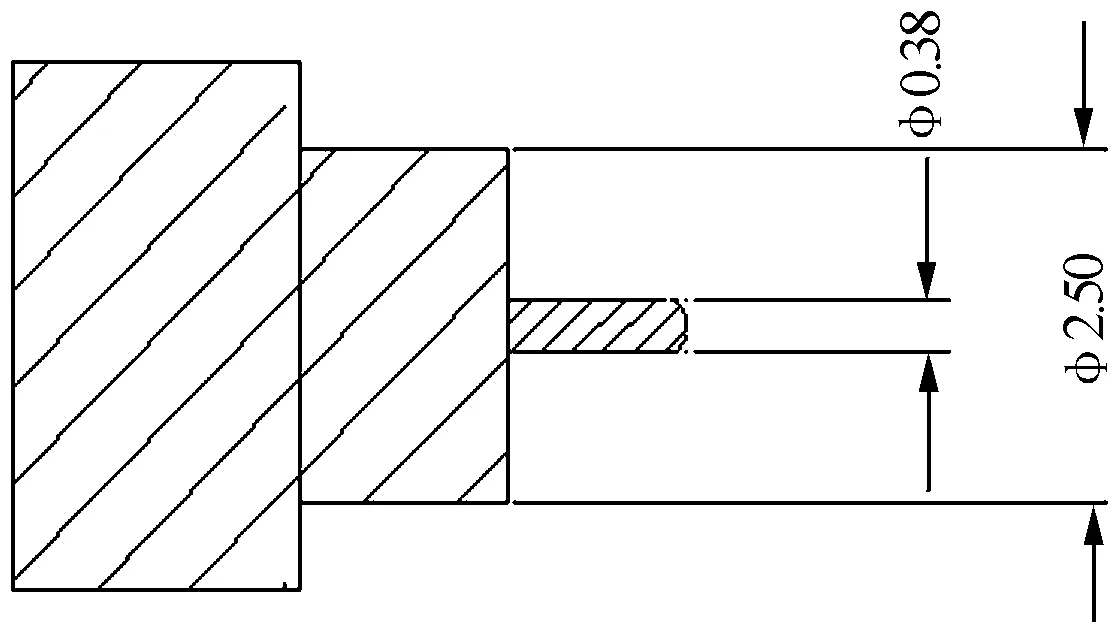

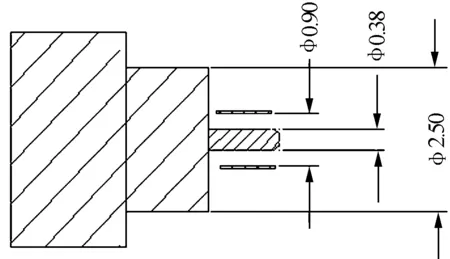

以某JSMP射频连接器为例,拟优化工艺设计,避免高频段的传输失效。JSMP外形尺寸已给定,如图8所示。其内导体半径a= 0.19 mm,外导体半径b= 1.25 mm,介质为相对介电常数为5的玻璃。根据式(1),其对应的同轴线高次模TE11模的截止频率为29.5 GHz,即

(1)

式中:c为光速;εr为相对介电常数。所以当频率高于该截止频率时,直接从同轴接头过渡到微带线的互连时,高次模TE11将无法滤除,影响变换段性能。

图8 某JSMP射频连接器外形尺寸

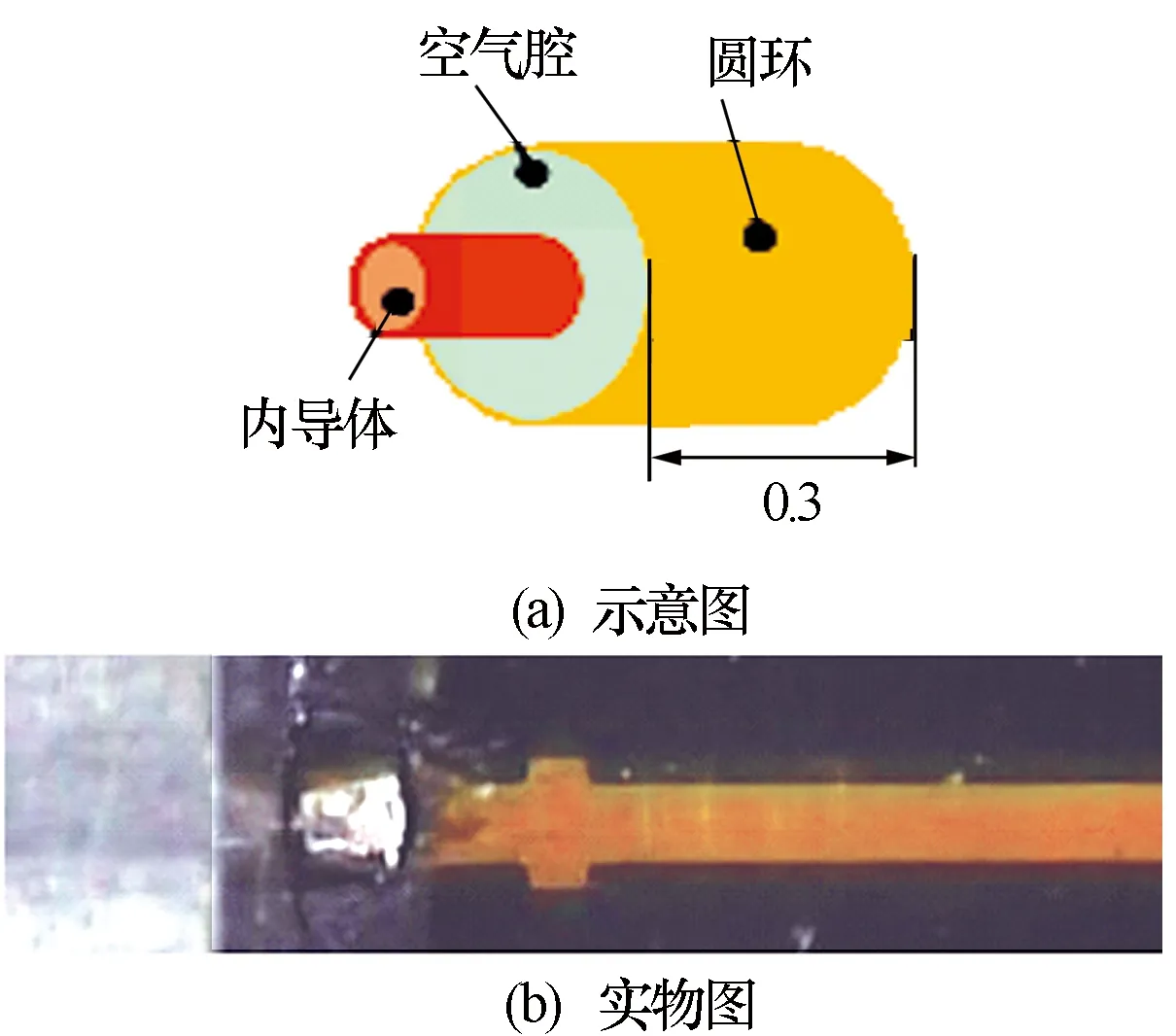

若在连接器内导体外增加空气同轴段——空气腔,如图9所示,则可提高该截止频率,抑制高频阶段的微波性能下降,将连接器应用到更高频段;若在内导体外设计金属圆环形成一个空气腔,圆环内半径为0.45 mm,则最终的高次模TE11模的截止频率可增加到148 GHz。

图9 连接器内导体外增加金属圆环示意图

这里选用镀金铜箔制作空气同轴环(模拟空气腔)进行验证试验。结果表明,通过微电阻焊工艺技术可以实现这种互连。如图10(a)所示,铜箔厚0.02 mm,宽0.3 mm,微电阻焊接可实现如图10(b)所示的结构。

图10 连接器内导体外增加圆环形成空气腔

试验结果表明:与未添加金属环(空气腔)的微波模块相比,当频率增至44 GHz附近时,添加了金属环的模块的电压驻波比从2降到了1.5,已接近连接器的驻波比1.35;同时该焊接接头满足温度循环和振动环境试验可靠性要求。

3 结束语

微电阻焊方法原理简单,操作简便,多用于宏观器件,也能创新性地应用到T/R组件等微波组件或模块中,有时效果比常规方法还好,焊接质量高,可靠性好,可以提高生产效率和焊接质量。本文尝试着将其应用到微波T/R组件的内部互连中,用来焊接金属丝、带(如镀金铜丝、金带、镀金铜箔)。初步验证表明,其焊接效果良好。

[1] 中国电子学会生产技术学分会丛书编委. 微电子封装技术[M]. 2版. 合肥: 中国科学技术大学出版社, 2011.

[2] 殷苏民, 刘素霞, 吴国平. 精密电阻焊技术在高速碱锰电池负极钉点焊机中的应用[J]. 机械设计与制造, 2008(7): 90-92.

[3] 王颖, 仲颖鑫, 张麒麟, 等. 汽车车身电阻焊接自动控制系统[J]. 制造业自动化, 2014, 36(9): 147-153.

[4] 金德宣, 张晓梅. 微电子焊接与封装[M]. 成都: 电子科技大学出版社, 1996.

[5] 金德宣. 微电子焊接技术[M]. 北京: 电子工业出版社, 1990.

[6] 吕艭. 微组装中漆包线小电感直接焊接工艺研究[J]. 电子工艺技术, 2014, 35(3): 157-159.

[7] 邹军, 谢昶. 多芯片组件中金丝金带键合互连的特性比较[J]. 微波学报, 2010(S1): 378-380.

[8] 陈以钢, 张华, 周明, 等. 星用固态放大器I/O装联技术研究[J]. 电子工艺技术, 2011, 32(5): 280-284.

霍绍新(1983-),男,博士,工程师,主要从事雷达总体工艺设计研究工作。

Micro-resistance Welding Technology and Its Application to Interconnection of Radar T/R Module

HUO Shao-xin,XIE Qi-lin

(The38thResearchInstituteofCETC,Hefei230088,China)

The micro-resistance welding technology is widely used in the manufacturing of electronics and mechanical equipment for it′s mature and simple and convenient to operate. In this paper this technology is innovatively applied to the interconnection of the microwave modules such as the T/R module. The process and method of the micro-resistance welding in the microwave multichip modules are first analyzed. Then by means of this process the interconnection can be realized between the low-frequency connectors and its metal substrate, between different microwave circuits or the inner circuits on the RF connector joint. This process and technology can overcome the rigorous limits of surface weldability. The results show that the welding qualities of the metal wire and ribbon (the copper wire plated with gold, gold ribbon and copper foil plated with gold) in the high frequency and RF circuits are reliable.

micro-resistance welding; T/R module; metal wire and ribbon

2015-09-10

安徽省科技攻关计划项目(1501021056);安徽省自然科学基金资助项目(1508085QE107)

TG44

A

1008-5300(2015)06-0039-05