Al-50%Si合金封装壳体与LTCC基板的热匹配试验

秦 超

(南京电子技术研究所, 江苏 南京 210039)

Al-50%Si合金封装壳体与LTCC基板的热匹配试验

秦 超

(南京电子技术研究所, 江苏 南京 210039)

对Al-50%Si合金封装壳体与LTCC基板进行了钎焊,测试了焊后以及温度冲击试验后壳体的平面度,并对LTCC基板焊接开裂和电信号通断进行了检测。热膨胀匹配性试验结果表明,Al-50%Si合金封装壳体与LTCC基板的热匹配性较好,在钎焊面积达到71 mm × 60 mm时未出现裂纹。Al-50%Si合金是一种具有广阔应用前景的封装材料。

Al-50%Si合金;LTCC;热匹配

引 言

随着星载有源相控阵雷达“高度集成化”和“模块化”新设计理念的拓展,相控阵天线单元数量大,单元间距越来越小,组装密度越来越高,发热密度更大,对封装用外壳材料的要求也越来越高,要求材料在具有低密度(轻量化要求)、低膨胀(与电路基板进行有效连接)和良好导热性能的同时还要求材料能够进行机加工、表面镀覆和进行有效连接[1]。硅颗粒增强铝基复合材料可通过硅的体积分数调节获得不同性能的Sip/Al复合材料,具有低的热膨胀系数(CTE)(7~17 ppm/℃)、轻量化(最大比纯铝轻10%)、高的热导率(最大可达180 W/(m·K))、好的导电性(具有优异的电磁干扰/射频干扰屏蔽性能)、高硬度(最大可达54 GPa·cm3/g)、优良的热机械稳定性(最大可达500 ℃)、致密性高(氦泄漏率小于1×10-9Pa·m3/s)、容易机加工(硬质合金刀具或金刚石刀具)、易镀涂保护(可镀Ni、Au、Ag、Sn等)、与标准的微电子组装工艺相容(胶粘、锡焊、金丝键合、金带键合、激光焊)等特点,能够满足电子封装技术新发展的需求,成为国内外电子封装用金属基复合材料研究的热点[2]。其中Al-50%Si合金的机加工性能相对较好,CTE为11 ppm/℃,相对较低,作为封装壳体材料最有可能。

毫米波电路主要使用聚合物介质微带电路基板、陶瓷薄膜电路基板和LTCC基板作为电路板基材料。聚合物介质微带电路基板具有易于加工、成型,装配难度较低的优点,但缺点是基板面积较大,难以加工多层电路板。随着现代军事电子装备对小型化的要求日益增强,越来越多的毫米波电路组件开始采用薄膜陶瓷、LTCC基板等新型电路基板,其中LTCC基板由于其优异的高频性能和多层基板的特性而被广泛应用于各类毫米波组件中,以达到提高电路精度、减小组件体积等目标[3]。

LTCC材料的CTE通常为7 ppm/℃左右,与Al-50%Si合金的CTE相差4 ppm/℃左右。在组装过程中基板与腔体间CTE的失配会引起层间剪切应力而造成LTCC基板变形或碎裂。因此,在LTCC基板组装过程中必须对CTE失配可能引起的质量问题进行评估,并采取相应的工艺措施以确保微组装的顺利进行和产品的长期可靠性[3]。

本文对Al-50%Si合金封装壳体与LTCC基板进行了钎焊,测试了焊后以及温度冲击后的平面度,并对LTCC基板焊接开裂和电信号通断进行了检测,研究它们的热膨胀匹配性,为选用Al-50%Si合金作为封装壳体材料提供试验依据。

1 试验材料及方法

1.1 试验材料

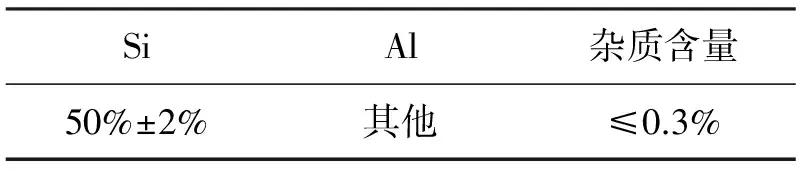

试验封装壳体Al-50%Si合金的CTE为(12.1±1)ppm/℃,抗拉强度≥130 MPa,密度为(2.50 ± 0.05) g/cm3,其成分见表1。封装壳体外形尺寸为120 mm × 65 mm × 9mm(长×宽×高),内腔尺寸为104mm×61mm×9 mm(长 × 宽 × 高),封装壳体三维立体示意图如图1所示。

1 Al-50%Si合金的成分 wt.%

SiAl杂质含量50%±2%其他≤0.3%

图1 Al-50%Si合金封装壳体三维立体示意图

试验用的LTCC电路基板外形尺寸为71 mm × 60 mm × 1.6 mm(长 × 宽 × 高),CTE为(7.1±0.1) ppm/℃,LTCC电路基板三维立体示意图如图2所示。

图2 LTCC电路基板实物示意图

1.2 试验方法

使用红外热风回流焊设备(设备为德国埃莎公司的ERSA3/20型热风回流焊接设备)钎焊Al-50%Si合金封装壳体与LTCC电路基板制备样品,焊料为183 ℃熔点63Sn37Pb焊料。接着开展3项测试试验,分别为:

1)采用三点法(用到的测试工具为:3个可调支撑和0.01 mm精度的杠杆百分表)测试样品壳体底面的平面度,分析样品变形程度;

2)通过江南光电厂的JSZ8型显微镜(最大放大倍数为300)观察LTCC基板表面,检查是否存在开裂现象;

3)采用德国ATG公司的A5S型飞针光板测试仪测试LTCC基板电路网络是否与设计一致,判断电路通断是否完好。

然后把样品放入重庆四达公司的CTS05F高低温冲击试验箱,完成500个周期循环的温度冲击试验,试验条件为:按MIL-STD-810F503.4进行试验;高温71℃,低温-51 ℃;保持时间为试件温度达到稳定的时间;转换时间不超过1 min。完成温度冲击试验后,再次进行以上3项测试试验。最后,通过试验数据判断Al-50%Si合金封装壳体与LTCC电路基板的热膨胀匹配性。

2 试验结果及分析

2.1 钎焊后样品测试

2.1.1 变形程度

钎焊后样品实物图如图3所示,壳体底面平面度测试结果为:1#样品为0.32 mm,2#样品为0.28 mm。在三点法测试试验过程中,发现样品底面变形没有规律,是扭曲变形,有的部位表现出凸起,有的部位表现出内凹。可伐合金封装壳体与LTCC基板钎焊后壳体底面平面度一般为0.10 mm左右,而Al-50%Si合金封装壳体底面的平面度数值较大,平均达到了0.30 mm。分析原因为:可伐合金的CTE为4.7 ppm/℃,LTCC电路基板的CTE为7.2 ppm/℃,可伐合金为定膨胀合金,刚性好,CTE相对较小,伸缩量不大,而且与LTCC基板较为接近,在钎焊凝固冷却过程中,壳体底面受LTCC基板的约束作用力不大,变形也不大,因此底面平面度能够控制在0.10 mm左右;Al-50%Si合金的CTE为12.1 ppm/℃,与LTCC基板相差较大,而且铝硅合金刚性差,在钎焊凝固冷却过程中,封装壳体底面快速收缩受到LTCC基板的约束,壳体底面面积较大,不同部位伸缩量不同,导致最终样品完全冷却后产生扭曲变形。

图3 壳体与LTCC基板钎焊样品

2.1.2 LTCC基板开裂检查

LTCC基板具有较低的结构强度,原因是玻璃含量高[4],因此有必要对钎焊后LTCC基板是否开裂情况进行检查。在显微镜放大倍数60~300倍的调节范围内,仔细检查了LTCC基板表面,重点检查了图2所示的LTCC的凹腔部位,因为这些部位是应力最为集中的地方,与Al-50%Si合金封装壳体钎焊时,在焊接应力作用下,也最容易发生开裂,结果没有发现任何LTCC基板开裂现象,钎焊后LTCC凹腔部位见图4。

图4 钎焊后LTCC基板凹腔部位图

试验结果表明,LTCC基板面积较大(达到71 mm × 60 mm),CTE与Al-50%Si合金封装壳体相差较大,壳体底面变形大,但LTCC基板仍保持完好,没有发生开裂,这对于Al-50%Si合金应用于电子封装壳体具有重大意义,因为这样能保持电路的完整性。

2.1.3 LTCC电路基板通断测试

飞针光板测试仪测试LTCC基板电路网络的结果为:所有网络内都导通,网络间没有短路,判断电路网络与设计一致,电路通断完好。试验结果表明,LTCC基板内部也保持完整,没有开裂,虽然LTCC基板的CTE与Al-50%Si合金的CTE有一定的差异,但在71 mm × 60 mm面积范围内,钎焊产生的变形还不足以导致LTCC基板开裂并影响其可靠性。

2.2 温度冲击试验后样品测试

2.2.1 变形程度

温度冲击试验后样品壳体底面平面度测试结果为:1#样品为0.30 mm,2#样品为0.26 mm。从试验结果看,1#样品和2#样品的底面平面度基本保持不变,虽然经过了500多个循环的温度冲击,钎焊后样品的尺寸稳定性好,LTCC基板基本不会受到热应力影响而开裂。这说明Al-50%Si合金封装壳体与LTCC基板的热匹配性较好,LTCC电路基板封装后工作可靠性高。

2.2.2 LTCC基板开裂检查

温度冲击试验后样品置于300倍放大倍数显微镜下检查,LTCC基板表面、凹腔处都完好,没有出现开裂现象,说明Al-50%Si合金封装壳体与LTCC基板的热匹配性好,没有因为CTE的差异而影响基板可靠性。

2.2.3 LTCC电路基板通断测试

温度冲击试验后样品的LTCC基板经飞针测试仪测试,电路网络完好,基板电路没有发生破坏。

3 结束语

采用183 ℃熔点63Sn37Pb焊料对Al-50%Si合金封装壳体与LTCC基板进行钎焊,当钎焊面积达到71 mm × 60 mm时,壳体底面变形较大,最大平面度达到0.32 mm。Al-50%Si合金封装壳体与LTCC基板的热匹配性较好,在封装壳体与LTCC基板钎焊的面积达到71 mm × 60 mm时,LTCC基板未出现裂纹。Al-50%Si合金是一种具有广阔应用前景的封装材料。

[1] 任榕, 解启林, 高永新, 等. 一种应用于电子封装的热匹配工艺设计[J]. 电子工艺技术, 2011, 32(3): 141-144.

[2] 朱小军, 禹胜林, 严伟. 电子封装用Sip/Al复合材料的研究应用进展[C]// 2009年机械电子学学术会议论文集, 北京: 电子工业出版社, 2009: 220-225.

[3] 金珂. 毫米波LTCC基板组装技术研究[J]. 中国科技信息, 2012(12): 179, 204.

[4] LICARI J J, ENLOW L R. 混合微电路技术手册: 材料、工艺、设计、试验和生产[M]. 朱瑞廉, 译. 2版. 北京: 电子工业出版社, 2004.

秦 超(1980-),男,硕士,工程师,主要从事T/R组件的结构设计工作。

Experiment of Thermal Matching between Al-50%Si Alloy Package Shell and LTCC Substrate

QIN Chao

(NanjingResearchInstituteofElectronicsTechnology,Nanjing210039,China)

Soldering is carried out between Al-50%Si alloy package shell and LTCC substrate. The flatness of the shell after soldering and experiment of temperature impact is tested, and the welding crack and the electrical signal of the substrate are detected. Thermal matching experiment results indicate good thermal matching between Al-50%Si alloy package shell and LTCC substrate. There is no cracking in LTCC substrate when the soldering area is up to 71 mm × 60 mm. Al-50%Si alloy as a packaging material has wide application prospects.

Al-50%Si alloy; LTCC; thermal matching

2015-07-15

TB333

A

1008-5300(2015)06-0044-03