全三维设计方法在某机载雷达中的应用*

王贤宙,吴 睿

(1. 南京电子技术研究所, 江苏 南京 210039; 2. 第二炮兵驻南京地区专装代表室, 江苏 南京 210039)

全三维设计方法在某机载雷达中的应用*

王贤宙1,吴 睿2

(1. 南京电子技术研究所, 江苏 南京 210039; 2. 第二炮兵驻南京地区专装代表室, 江苏 南京 210039)

随着计算机信息技术的不断发展,结构全三维设计方法正成为先进企业主流的设计模式。文中基于三维设计软件Creo2.0,以某典型机载雷达为对象,着重阐述了全三维设计中Top-Down协同设计、模型简化过程、装配模型检查及维修性设计等过程。应用结果表明,采用全三维设计方法对提高设计效率、降低设计差错效果明显。

Top-Down协同设计;模型简化;干涉检查;维修性

引 言

机械绘图技术的发展经历了纯二维投影设计模式、二维+三维设计组合模式和基于模型定义的全三维设计技术三代[1-2]。广义全三维设计技术涵盖多个方面,主要包含Top-Down协同设计[3]、三维虚拟装配、三维干涉检查、三维电缆布线、三维标注、全三维工艺、全三维制造、维修性仿真等多项技术。从文献[4]可知,全三维设计技术可大大优化产品研发流程,提升企业研发效能,为现行企业的业务流程、管理方法和技术基础等带来巨大的改变。文中以某大型无人机载成像雷达为研究对象,重点阐述了三维设计中Top-Down设计思想、三维总装模型简化方法、模型装配检查及维修性等设计方法的应用过程,并总结了基于Creo2.0软件进行全三维设计过程中的一些技巧和方法。文中所述方法及过程可为后续的工程结构设计提供参考。

1研究对象

以某大型无人机载成像雷达为研究对象,该型雷达系统较复杂,由多套天线阵面及后端若干设备组成。其设计过程具有一定的代表性,其总体架构如图1所示。

图1 雷达系统架构

2 Top-Down协同设计

2.1基本流程

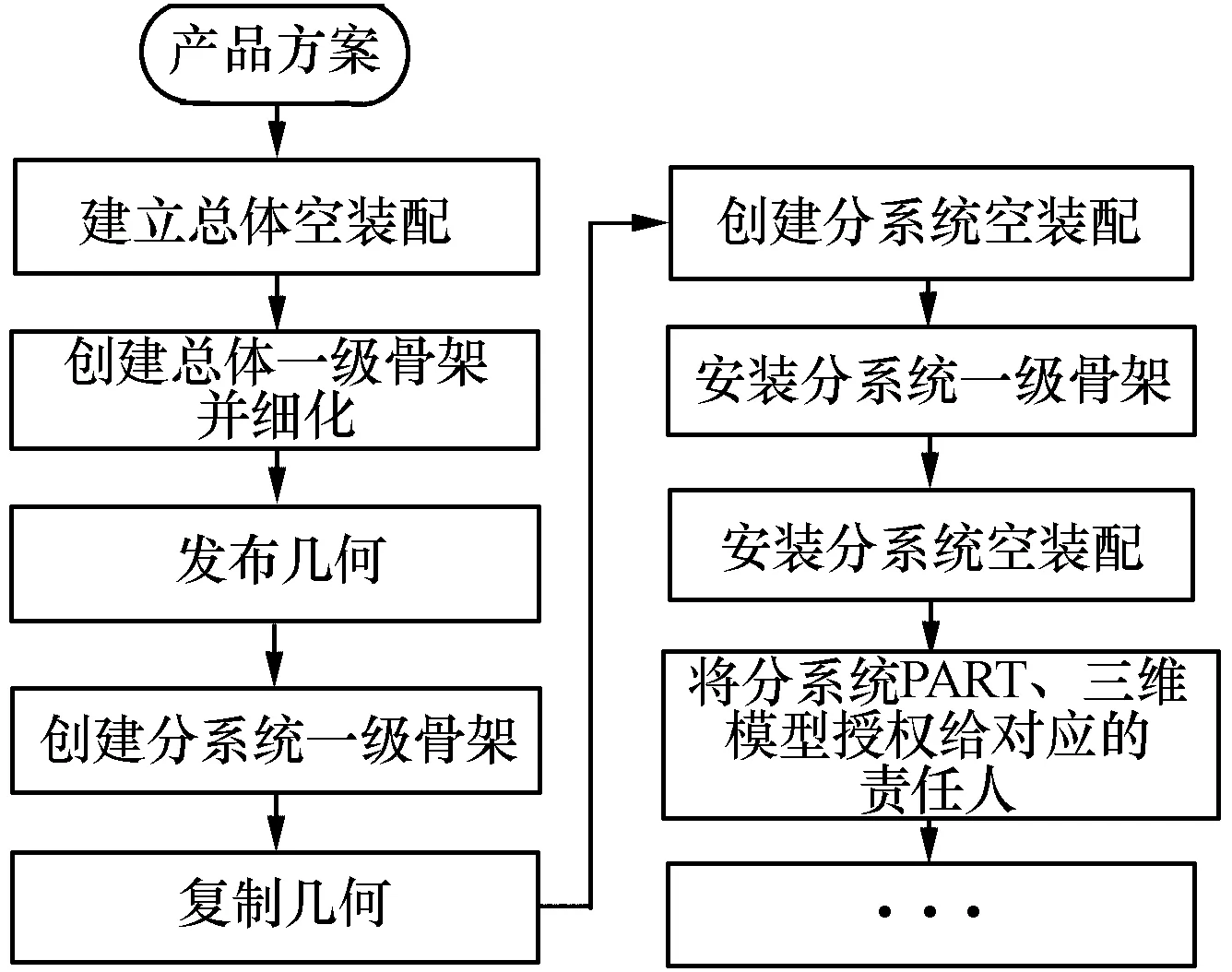

Top-Down(自顶向下)设计是一种设计思想,是由总体布局、总体结构、部件结构到部件零件的一种自上而下、逐步细化的设计过程。Top-Down设计符合大部分产品(特别是雷达)设计的实际设计流程。雷达的Top-Down设计流程是先确定雷达的总体参数,然后是雷达的总布置、分系统总布置、整件布置,最后是零件的设计。在产品设计初期典型的Top-Down设计流程如图2所示。

图2 Top-Down设计基本流程图

2.2总体规范要求

总体进行Top-Down协同设计的基本流程如图3所示。

图3 总体Top-Down协同设计流程

1)出图策划:开始建立骨架前,总体应与工艺、分系统一起协商,策划好出图方式,避免反复,同时应将方案基本确定下来。

2)总体设计师建立骨架模型时,应考虑分系统以后是否具有模块化通用性。如要进行模块化设计,则需单独建立分系统的骨架模型,与总骨架无复制几何关系;否则,可参照总体骨架模型,使用发布几何进行数据传递。

3)总体骨架模型构建完成后,在总体总装组件内,由总体为该总装下的一级分系统构建分系统总装和分系统一级骨架模型,形成产品顶层PART装配结构。同时将该总装下的一级分系统装配、PART授权给相应的分系统负责人,并通过电话或OA通知对方具体详情。

4)骨架模型随着设计的深入可以不断完善。总体更改发布包内容后应先通知相关分系统,分系统应及时更新、再生骨架模型及相关零件中的外部复制几何。

5)产品协同设计规范:无法通过骨架模型将要求(如骨架中的布线信息、安装位置信息、Top-Down的层次等)传递给分系统的,应通过结构设计规范、产品协同设计规范、任务书等进行规定。

6)布线信息:总体应在产品协同设计规范中明确本产品的布线要求,如电缆出入口坐标系、布线通道、铭牌标示等要求。布线参考模型推荐采用布线骨架的形式。

7)多状态出图方法:产品中有多种状态的,总体应在产品协同设计规范中明确本产品的多状态出图表达方式。

2.3建立总体骨架模型

结构总体设计师需要先建立工作区,通过Creo软件在PDS系统中与项目组成员进行协同设计。总体与分系统之间有装配关系的整件,如A天线阵面Ⅰ、A天线阵面Ⅱ、B天线阵面Ⅰ、B天线阵面Ⅱ、有源综合Ⅰ、有源综合Ⅱ、处理单元和射频单元均采用Top-Down方式。总体建立一级骨架,分系统建立分系统的二级骨架。骨架模型传递信息的方式可以采用坐标系、轴、面及注释等方式。无法通过骨架模型表达清楚的信息,可以在结构研制任务书中补充。建立总体位置安装骨架的具体方法如下:

1)点击下拉菜单“插入”—“元件”—“创建”,如图4所示。

图4 总体骨架创建

2)在弹出的“元件创建”窗口中,在“类型”中选择“骨架模型”, 在“子类型”中选择“标准”,在“名称”栏中输入“AL1_234_010_SKEL0001”,在“公用名称”栏中输入“雷达总体位置安装骨架”,如图5所示。

图5 总体骨架命名

3)点击“确定”,雷达总体的安装坐标系建立完成。由于总体位置安装骨架主要是为了指导各个分系统以及连接件的装配,也为了便于总体装配的二维图表达,因此在总体位置安装骨架建立完成以后,需要细化其中的内容,建立各个分系统对应的安装坐标系安装基准等基本信息,具体如图6所示。

图6 总体骨架模型

2.4建立分系统装配体

分系统总体设计师在接到总体结构研制任务书以后,需要根据要求创建各分系统总体装配结构,方法同建立雷达总体空装配的方法类似。下面以有源综合Ⅰ为例介绍具体的建立流程。首先将总体一级骨架导入工作区,然后在有源综合Ⅰ空装配中,装入总体一级骨架。总体一级骨架中的“有源综合Ⅰ安装坐标系”与有源综合Ⅰ总装空装配中的“有源综合Ⅰ装配坐标系”重合。总体一级骨架只用于装配关系的检查,并根据需要创建二级骨架模型ALX_XXX_XXX_SKELXX,具体流程如下:

1)创建工作区。

2)创建有源综合Ⅰ总装空装配。

3)装入总体一级骨架。

4)创建有源综合Ⅰ的二级骨架,并在二级骨架中确立有源综合Ⅰ机架以及T/RU、整流电源模块、数字模块等内部插件的安装坐标系。

5)创建有源综合Ⅰ机架及内部所有插件的四级空装配(缺省装配),并进行4级详细设计。4级设计完成后,创建机架4级安装坐标系。

6)依据有源综合Ⅰ二级骨架中插件的安装坐标系,装入所有插件。

7)完成所有器件的装配。

8)进行内部收缩包络。

9)完成有源综合Ⅰ的Top-Down设计,提交总体会签。

3 模型简化

基于Top-Down协同设计的思想,总体先建立一级骨架并发布给分系统。分系统根据总体一级骨架,细化建立分系统一级骨架(二级骨架)并开展详细设计,建立轻量化模型并随原始模型一起归档。总体开展总体详细设计时,可根据需要选择在总装模型中插入详细模型或轻量化模型,但原则上分系统模块级及以上装配必须提交简化模型。典型模型简化流程[3]如图7所示。图8为天线阵面的简化模型。

图7 模型简化流程

简化模型可以采用简化表示、收缩包络、不完全装配、安装替代模型等4种简化方法。如上级要求下级提供简化模型时,可以在实际模型上进行简化,提供包括对等模型、简化表示等在内的轻量化模型。轻量化模型必须满足以下要求:

1)轻量化模型的信息必须全部来源于实际模型;

2)实际模型更改后,轻量化模型必须自动或手动随之更改;

3)轻量化模型应包含总体外形轮廓、安装接口、自身安装需要的基准、其它构件的安装基准坐标系、重要的测量基准等信息;

4)轻量化模型应有质量、重心坐标信息;

5)简化表示只包含外形信息,将不需要的信息(如紧固件、分机内部构件等)排除。

图8 天线阵面简化模型

4 模型装配检查

整件装配完成后,需利用定制软件ModelCheck和干涉检查工具对装配体模型进行装配完整性检查、约束完全性检查、装配的干涉检查和重量检查。

4.1装配完整性

为规范设计动作,控制设计过程及提高模型的可借用性和可修改性能,基于Creo平台定制了ModelCheck工具。设计中只有解决了ModelCheck所有的错误,并且确定未解决的警告是允许存在的,状态指示灯变绿后,才会允许模型上载PDS操作。ModelCheck可检查模型名称、建模规则、结构树等诸多信息,但以下几项还需关注:

1)存盘之前查看装配中元件是否处于冻结状态;

2)除基准面、坐标系以外,装配内的构件和特征不允许隐藏;

3)除变形件以外,装配内的构件和特征不允许隐含;

4)完成的装配应包含代号、名称、重量等信息。

4.2装配干涉性

干涉检查的目的是为了提高设计质量,减少生产过程中实物的干涉,从而降低成本。该装配体内主要包含A天线阵面Ⅰ、A天线阵面Ⅱ、B天线阵面Ⅰ、B天线阵面Ⅱ、有源综合Ⅰ、有源综合Ⅱ、处理单元和射频单元共6个主要单机,它们相互之间无相对运动关系,因而装配干涉检查仅需考虑静止状态的干涉情况。Creo本身自带干涉检查工具,但使用不够方便。为了提高检查效率,重新基于Creo进行了开发定制。定制版干涉检查工具对标准功能进行了良好集成,并能提供完整的干涉检查报告,如图9所示,其软件操作过程不再赘述。

图9 装配干涉检查

4.3装配约束性

合理设置装配约束条件,不应出现约束不足或者多余约束的情况。应合理选择约束基准,选择能保证设计意图的模型基准,保证装配符合设计意图。Top-Down全三维设计采用坐标系装配,因此一般不会出现欠装配情况。

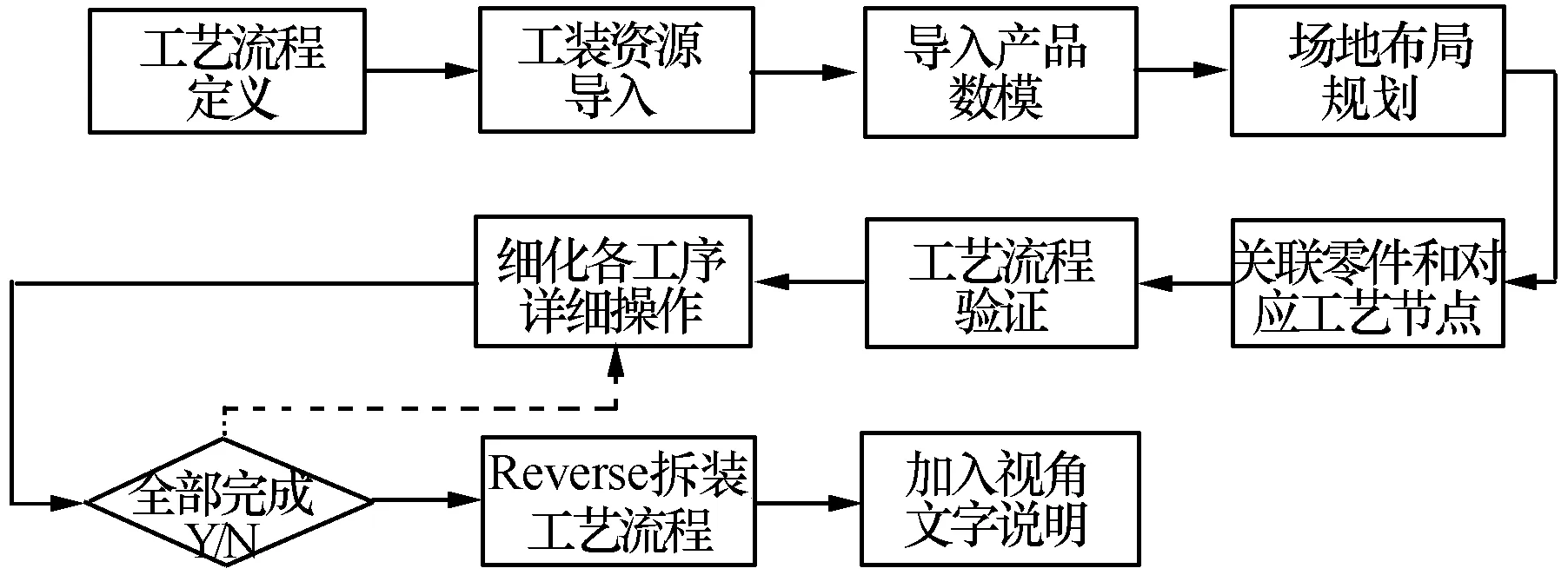

5 维修性分析

受安装空间限制,飞机可提供给雷达后端设备维护用的口盖尺寸较小,为验证有源综合、综合处理及综合射频的可维修性,基于DELMIA软件对其装拆过程进行了仿真模拟,确定了有源综合Ⅰ、有源综合Ⅱ、综合处理和综合射频在维护过程中最优的拆装新顺序。仿真结果显示,对于有源综合单元内阵面电源、T/RU、数字模块等模块的拆装,飞机维护口盖拆除后,维修人员以正常站立姿势即可实现组件的后向维护,更换模块时只需1把内六角起子;稍稍弯腰,即可进行综合处理单元/综合射频内插件的拆装,实现雷达的二级维护功能。利用DELMIA软件进行的维修性仿真过程如图10所示。图11为有源综合Ⅰ维修示意图。

图10 DELMIA维修性仿真流程

图11 有源综合Ⅰ维修示意图

6 结束语

本文基于三维CAD软件Creo2.0,阐述了某无人机载雷达结构总体Top-Down设计过程、大装配模型简化过程、模型装配检查方法、维修性仿真分析等典型过程。应用实践证明,基于Creo2.0的大装配设计效率得到了一定程度的提升,产品设计差错率得到了有效控制。但因产品研制周期的限制,全三维标注、全三维电缆敷设、全三维工艺过程等新技术在该产品中还未得到应用。

[1] 刘冰. 全三维设计环境下的数据传递与交换[J]. 国际航空, 2011(6): 74-75.

[2] 郑雷. 基于MBD的全三维设计支持系统的开发与应用[J]. 航空制造技术, 2013(23): 56-61.

[3] 刘海平,饶建平. Top-Down策略在产品系列化设计中的应用[J]. 电子机械工程, 2011, 27(5): 57-60.

[4] 梁震涛,杨志刚,王贤宙,等. 基于骨架模型的协同有限元建模研究[J].电子机械工程, 2014, 30(3): 53-56.

王贤宙(1982-),男,高级工程师,主要从事雷达结构总体设计工作。

吴 睿(1983-),女,硕士,助理工程师,主要从事装备管理工作。

ApplicationofWholeThree-dimensionalDesignMethodinanAirborneRadar

WANGXian-zhou1,WURui2

(1.NanjingResearchInstituteofElectronicsTechnology,Nanjing210039,China;2.TheDelegateOfficeoftheSecondArtilleryinNanjing,Nanjing210039,China)

With the development of the computer information technology, the whole three-dimensional design method is becoming the mainstream method in the advanced enterprises. In this paper, based on the three-dimensional software Creo2.0, taking a typical airborne radar as the research object, the Top-Down design method, the model simplification process, assembly interference check and the maintainability simulation of the whole three-dimensional design method are described in detail. The application results show that the whole three-dimensional design method is effective to improve design efficiency and reduce design error.

Top-Down design; model simplification; interference check; maintainability

2015-07-01

TH122

:A

:1008-5300(2015)04-0060-05