车载方舱正样加固设计与仿真计算*

杨 新,王卓显,梁汉新

(中国电波传播研究所, 山东 青岛 266107)

车载方舱正样加固设计与仿真计算*

杨 新,王卓显,梁汉新

(中国电波传播研究所, 山东 青岛 266107)

在某车载方舱正样研制过程中,由于装载储运柜的墙式框架结构以及系统严酷而复杂的越野车载要求,需对初样方舱进行改装加固以满足整车系统的使用要求。文中针对研制过程中的主要技术难点,给出了设计思路;结合储运柜隔振系统的布置方案和初样方舱的结构形式,进行了方舱的加固设计;利用有限元软件对方舱加固前后2种状态进行了仿真计算和对比。仿真计算结果和正样方舱的实际应用表明:加固设计是必要的,而且合理可行,能满足整车系统的使用要求。

加固设计;仿真计算;方舱;正样

引 言

在某车载方舱正样研制过程中,根据批复的改进方案,系统装载的所有贵重设备都需安装在方舱舱内的左右储运柜中,储运柜为整墙式框架结构。由于项目的特殊需求,需对初样方舱进行改装加固后安装左右储运柜,使之满足项目的技术要求,尤其是使设备及方舱在严酷而复杂的越野车载状态下保持原有的性能指标。

文献[1]~[4]对方舱加固设计进行了理论研究和相关试验,但研究的内容是针对处于设计加工阶段或处于爆炸冲击载荷或电磁脉冲载荷工况下的方舱的,虽对本文的方舱加固设计有参考意义,但不完全适用。本文针对项目特殊需求条件下的主要技术难点,结合储运柜隔振系统的布置方案和初样方舱的结构形式,对方舱进行了加固设计,并利用有限元软件对方舱加固前后2种状态进行了仿真计算。

1 主要技术难点及设计思路

1.1 主要技术难点

按系统总体要求及作业条件,正样整车承受凸凹不平行驶路面等引起的瞬间响应冲击加速度。初样车在标准恶劣路面行驶,方舱内实测的最大冲击加速度(主要为车辆行驶路面的垂直方向)为2.2g,舱内单侧储运柜(含设备)的质量最大为810 kg,储运柜的外形尺寸为2 600 mm(长) × 630 mm(深) × 1 815 mm(高)。根据这些技术要求,正样方舱加固设计存在以下难点:

1)储运柜的顶部与方舱舱内顶部仅留弹跳间隙,横向稳定度小于纵向稳定度,质心高及质量较大,行进状态下车辆的横向晃动对方舱侧壁受力的影响较大;

2)方舱为大板式方舱,内蒙皮为1.5 mm厚的合金铝板,内骨架为铝合金矩形管,仅方舱侧壁内蒙皮承受横向较大冲击力的能力较弱,若加固安装不合理,可能会扯裂或撕开蒙皮;

3)改进方案在装载形式上与初样机相比有较大改变,初样机方舱内预埋件多处不可用,且骨架位置不在受力位(或扶正位);

4)方舱的加固应保持原空调风道的主体结构及走线,不损坏初样方舱的内饰状态;

5)为保证方舱的美观及密封性,不允许紧固件穿舱壁连接固定;

6)加固后应保证运载状态下方舱的内蒙皮完整,不允许有扯裂或撕开现象,同时方舱不允许出现塑性变形及拉脱的情况。

1.2 设计思路

综合考虑总体要求及技术难点,方舱正样研制应遵循以下设计原则:

1)为保证设备满足实战时越野车严酷的运载状态,改进方案继续沿用并改进样机给储运柜安装隔振系统的技术,设计安装可靠的隔振系统。同时带有隔振系统的储运柜在承受大冲击时,对方舱的作用力小于无隔振系统的储运柜。

2)为了提升方舱侧壁的承载能力,保证方舱在运载状态下不被损坏,需对方舱侧壁相关部位进行加固。

2 储运柜扶正隔振器系统布置

2.1 右储运柜扶正隔振器系统布置

方舱内右侧储运柜扶正隔振器的布设位置如图1所示。方舱右侧后部的油机舱使储运柜后端隔振器组自然抬高,并高于储运柜(含设备)质心,可作为储运柜后部侧方扶正隔振器组,起到承受并缓解侧向冲击力的作用。在承受侧向冲击力时,油机舱上面及方舱后内壁主要承受的是剪力。在油机舱顶上及在方舱后内壁处的隔振器组对应位置的6 mm厚的预埋钢板,均为初样车所用的预埋钢板。

图1 右储运柜扶正隔振器布置示意图

在改进设计时,考虑到安全系数,在储运柜后端增加了一个侧方扶正隔振器,其安装位置高于油机舱上隔振器组的安装位置,它几乎位于储运柜的左上边缘。扶正隔振器的位置距储运柜质心的距离越大,其所承受的侧向冲击力就越小。

2.2 左储运柜扶正隔振器系统布置

如图2所示,方舱内左侧储运柜右上的侧方扶正隔振器所对应的方舱侧壁的加固结构与右侧储运柜的相同。在储运柜后面左上侧的扶正隔振器在方舱侧壁的位置应尽量靠近储运柜后上方。

图2 左储运柜扶正隔振器布置示意图

3 方舱加固设计

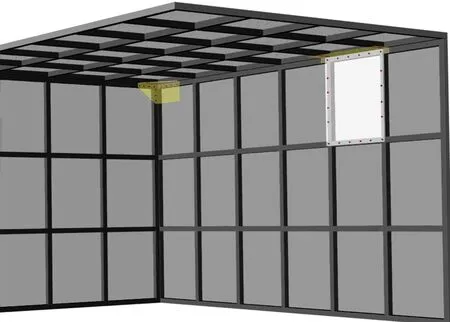

如图3所示,初样方舱结构主要为大面积的内蒙皮(薄铝板)直接压粘在方舱壁内的发泡塑料板材上,采用此种粘接方式的舱内蒙皮的抗拉拽能力较差,但抗剪能力好于抗拉拽能力[5-7]。

图3 方舱结构示意图

右储运柜前上部的侧方扶正隔振器安装于方舱右侧中上部,此部位属于方舱侧壁刚性较薄弱的部位,应综合考虑该部位方舱侧壁的承载能力。如图4所示,采用8 mm厚的铝板对位于方舱右侧壁的扶正隔振器安装部位进行加固,对铝板与方舱侧壁内相应骨架部分实施拉铆连接,以其作为侧方扶正隔振器的承力结构件。同时对方舱顶与侧壁之间的部位进行加固,加固结构件与方舱顶壁加强梁进行可靠连接。

图4 方舱右侧壁受力位置加固示意图

左侧储运柜右上的侧方扶正隔振器所对应的方舱侧壁的加固结构与右侧的相同。如图5所示,储运柜左上的侧方扶正隔振器所对应的方舱侧壁的加固结构件尽量靠近左上舱角,加固结构件为5 mm厚的由钢板制作的三维角件,通过铆钉与舱角的加强梁连接。

图5 方舱左侧壁受力位置及舱角加固示意图

4 方舱加固前侧壁受力仿真计算

储运柜后侧上方扶正隔振器在方舱未加固状态下直接安装到侧壁铝蒙皮上,铝蒙皮为直接受力结构件,下面对该状态下的铝蒙皮进行受力仿真计算。

铝蒙皮为1.5 mm厚的铝合金板,且面积较大,在建模时根据实际需要对结构进行如下简化:对于位置较近的构件结合点,采用适当合并或“主从节点”的方式处理,避免在实际计算中出现方程病态;对于载荷作用比较复杂的情况,将其简化为常用的加载方式(点载荷、面载荷等),以利于分析计算[8]。因此在有限元分析软件中铝蒙皮采取板壳单元建立仿真计算模型,在铝蒙皮与加强梁压粘处施加边界约束条件,在扶正隔振器连接区域内施加1 kN的正拉力面载荷,划分网格后,对方舱侧壁中上部受侧冲力的部位进行仿真计算,计算分析结果如图6和图7所示(图形显示的变形比例为2.08)。计算结果表明:侧壁蒙皮的最大应力为585 MPa,最大位移量为32.7 mm,最大应力超出铝板屈服应力σs= 245 MPa[9],且隔振器转接板直接连接在方舱侧壁蒙皮上,极有可能使侧壁铝蒙皮被拉脱或剥离。从以上结果可知:方舱局部未加固,存在安全隐患。

图6 侧壁蒙皮应力计算结果(最大应力585 MPa)

图7 侧壁蒙皮位移计算结果(最大位移32.7 mm)

5 方舱加固后侧壁受力仿真计算

根据结构简化原则以及文献[10],在有限元分析软件中将铝蒙皮-聚氨酯泡沫-铝合金加强梁的结构等效为梁单元结构,忽略尺寸较小的梁,保留起主要支撑作用的梁,将转接铝板等效为板壳单元,在铝板与舱壁连接孔处施加边界约束条件,忽略原方舱在侧壁内外蒙皮的压粘约束以及原方舱侧壁与顶壁的结构连接约束。在扶正隔振器连接区域内施加1 kN的正拉力面载荷,网格划分后对方舱侧壁中上部的承受侧冲力的部位进行仿真计算。计算分析结果如图8和图9所示(图形显示的变形比例为183.14)。计算结果表明,侧壁蒙皮的最大应力为36.3 MPa,最大位移量为0.57 mm。最大应力完全在弹性范围内,具有高安全系数;位移量很小,仅为0.57 mm,不会使方舱侧壁发生塑性变形,且隔振器转接板并未直接连接在方舱侧壁蒙皮上,不会使侧壁铝蒙皮出现拉脱或剥离现象。

图8 侧壁加固应力计算结果(最大应力36.3 MPa)

图9 侧壁加固位移计算结果(最大位移0.57 mm)

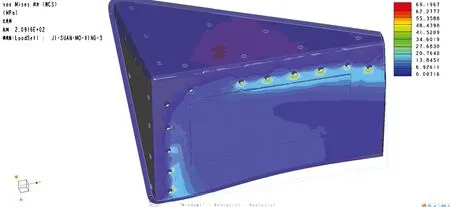

6 方舱加固后舱角受力仿真计算

根据结构简化原则,在有限元分析软件中方舱舱角采用实体单元建立模型,在铆钉连接孔处施加边界约束条件,在扶正隔振器连接区域内施加1 kN的正拉力面载荷,划分网格后对舱角加固结构件进行仿真计算,计算分析结果如图10和图11所示(图形显示的变形比例为209)。计算结果表明,侧壁蒙皮的最大应力为69.2 MPa,最大位移量为0.13 mm。最大应力完全在弹性范围内,具有高安全系数;位移量很小,仅为0.13 mm,不会使方舱侧壁发生塑性变形,且舱角加固结构件未直接连接在方舱侧壁蒙皮上,不会使侧壁铝蒙皮出现拉脱或剥离现象。

图10 舱角应力计算结果(最大应力69.2 MPa)

图11 舱角位移计算结果(最大位移0.13 mm)

7 结束语

该方舱经加固设计后,按照使用要求随整车系统顺利通过了严酷而复杂的越野路面跑车等各项试验,并交付用户使用至今。仿真计算结果和正样方舱的实际应用表明:加固设计是必要的,合理可行的,能满足整车系统的使用要求。文中的方舱加固设计为方舱正样的工程研制提供了理论基础,加固设计所采用的方法和理论计算,对同类设计具有一定的参考价值。

[1] 戴佑斌,周早生,张尚根,等. 爆炸冲击荷载作用下方舱的极限承载力计算与加固分析[J]. 振动与冲击, 2006, 25(3): 127-130.

[2] 陶灵姣,吕承立,李智,等. 多用途军用方舱和轿式改装车的电磁脉冲加固设计[J]. 机械工程学报, 2009, 45(5): 244-249.

[3] 陈朝福. 改进电子设备方舱设计, 提高战时生存能力[J]. 电子机械工程, 2003, 19(2): 15-17.

[4] 袁宝生. 论军用方舱的防爆和防弹[J]. 方舱技术, 2000, 9(1): 1-7.

[5] 许自力. 方舱大板工艺技术研究[J]. 电子机械工程, 2002, 18(3): 52-55.

[6] 马天信. 方舱大板成型工艺[J]. 航天工艺, 1999(5): 55-57.

[7] 范天香,刘长庆. 大板式方舱设计分析及测试[J]. 电子机械工程, 1990(4): 21-29.

[8] 王勖成. 有限单元法[M]. 北京: 清华大学出版社, 2003.

[9] 《中国航空材料手册》编辑委员会. 中国航空材料手册第3卷: 铝合金、 镁合金[M]. 2版. 北京: 中国标准出版社, 2002.

[10] 池振坤,杨俊智,周强,等. 基于ANSYS Workbench的大板式方舱模态分析[J]. 汽车工程学报, 2011, 1(3): 226-229.

杨 新(1959-),男,高级工程师,主要从事电子设备结构总体设计工作。

王卓显(1983-),男,工程师,主要从事电子设备结构设计工作。

梁汉新(1959-),男,研究员级高级工程师,副总工程师,主要研究方向为结构工艺。

Reinforcement Design and Simulation Computation for Formal Prototype of a Vehicle Shelter

YANG Xin,WANG Zhuo-xian,LIANG Han-xin

(ChinaResearchInstituteofRadiowavePropagation,Qingdao266107,China)

In the development of the formal prototype of a vehicle shelter,because of the wall frame structure of the storing cabinets and the rigorous and complicated cross-country vehicular requirements, the prototype shelter should be reinforced to satisfy the operation requirement of the whole vehicle system. According to the main technical difficulties in the development, the way of thinking for design is given in this paper. Combined with the installation for the vibration isolation system of the storing cabinets and the structure of the prototype shelter, the reinforcement design for the shelter is made. Simulation computation and comparison of the status before and after reinforcement are carried out by finite element software. The simulation computation result and the application of the formal prototype show that the reinforcement design is essential, reasonable and practicable and the reinforced shelter can meet the operation requirements of the whole system.

reinforcement design;simulation computation;shelter;formal prototype

2014-12-29

TH122

A

1008-5300(2015)01-0010-04