闭孔泡沫铝夹层结构应用技术研究*

王天石,王建昌,李 立,刘建军,褚洪杰

(1. 中国电子科技集团公司第二十九研究所, 四川 成都 610036;2. 航天材料及工艺研究所, 北京 100076)

闭孔泡沫铝夹层结构应用技术研究*

王天石1,王建昌2,李 立1,刘建军1,褚洪杰2

(1. 中国电子科技集团公司第二十九研究所, 四川 成都 610036;2. 航天材料及工艺研究所, 北京 100076)

以孔隙为特征的超轻型金属结构具有特殊的物理和机械性能组合,如轻质和高比强度的结合,正成为当今研究的热点。轻量化的需求使得具有更高比强度、比刚度的泡沫铝成为发展的重点。文中针对闭孔泡沫铝夹层结构进行应用技术研究,解决了采用该结构代替铝合金7075制造某天线安装板的技术问题,在满足力学性能的情况下实现了天线安装板减重54%。

闭孔泡沫铝;夹层结构;减重

引 言

当前电子装备对重量的要求越来越严苛,传统的金属结构件已无法满足新一代装备的减重要求。

泡沫铝作为一种金属铝基多孔质材料[1],具有密度小、高比强度、高比刚度、吸收冲击能力强、消声性能好等优点,在航空、航天、汽车制造、轨道交通等领域具有广阔的应用前景。但是泡沫铝本身孔洞大(毫米、厘米级孔洞)、强度和刚度低,因此不适合单独作为有连接和安装要求的承力结构件。而目前泡沫铝夹芯结构主要应用于公路、轨道交通等领域,应用目的是吸声和吸能[2-4],其结构形式并不适用于电子装备领域中有连接和安装要求的承力结构安装板。

本文针对闭孔泡沫铝夹层结构进行应用技术研究,研制了一种泡沫铝夹层结构安装板,该安装板既满足传统金属材料安装板的连接和安装要求,具有承受载荷的能力,同时又具有泡沫铝材料的低密度、轻量化的特征,减重效果明显。

1 结构特征

闭孔泡沫铝是指内部胞孔相互独立且封闭,各胞孔之间由母体金属分离的泡沫铝类型。闭孔泡沫铝夹层结构具有轻质高强度的特点,在作为承力结构件时,一般其应用结构形式如图1所示。主要应用特征包括:

1)上下面板与泡沫铝芯结合牢固,以实现承载时剪切力从表面传递到泡沫铝芯;

2)镶嵌件与泡沫铝芯结合牢固,以保证承载时镶嵌件可以承受一定的载荷而不至于拉脱失效。

图1 闭孔泡沫铝夹层结构示意图

2 材料选择、制造及力学性能试验

2.1 材料选择

闭孔泡沫铝夹层结构材料选择如表1所示。其中泡沫铝芯为元泰达公司商业化生产的闭孔泡沫铝,面板和镶嵌件所用铝合金2A12为市售材料。

2.2 制造工艺方法及流程

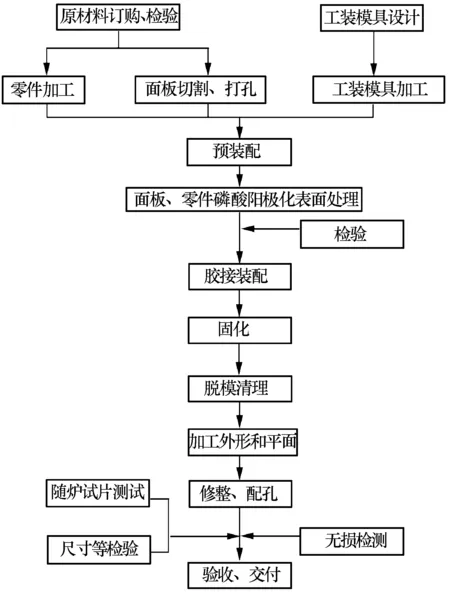

闭孔泡沫铝夹层结构的制造工艺方法及流程如图2所示。主要工序包括:零件加工;面板切割、打孔;工装模具设计及加工;预装配;面板、零件磷酸阳极化表面处理;胶接装配;固化;脱模清理;加工外形和平面;修整、配孔;随炉试片测试;无损检测。

表1 材料相关信息

图2 泡沫铝夹层结构制造工艺

2.3 滚筒剥离强度试验

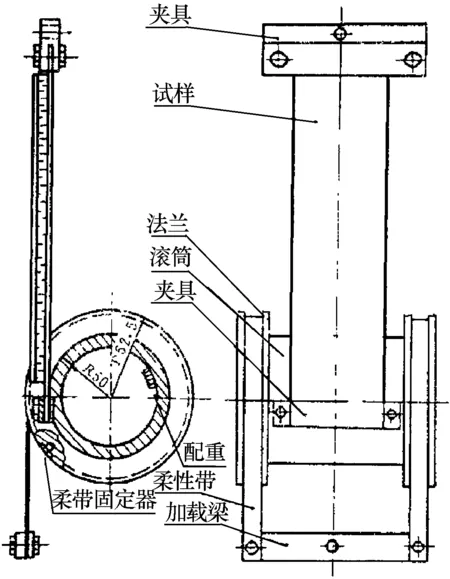

闭孔泡沫铝夹层结构滚筒剥离强度试验的目的是检验面板与泡沫铝芯的粘接结合强度,以保证在受力情况下剪切力的有效传递。

样件的设计参考GB/T 1457—2005 《夹层结构滚筒剥离强度试验方法》。试样的形状为长方形,外形尺寸为15 mm × 60 mm × 300 mm,上下铝合金面板与中间闭孔泡沫铝芯通过胶膜胶接。试样数量为5件。

滚筒剥离强度的计算公式为:

试验装置、安装方式如图3所示。

图3 滚筒剥离试验装置

试验过程数据由力(N)和位移(mm)构成。通过试验设备采集数据并进行数据处理后,根据前述滚筒剥离强度计算公式,计算获得试样的滚筒剥离强度,如表2所示。由表可见,与传统铝蜂窝夹层结构相比,闭孔泡沫铝夹层结构的滚筒剥离强度高。

表2 试样的滚筒剥离强度

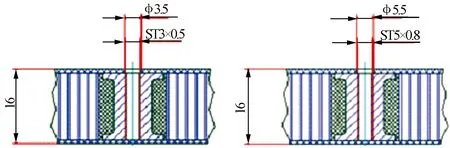

2.4 埋件拉脱强度试验

闭孔泡沫铝夹层结构埋件拉脱强度试验的目的是检验预埋镶嵌件与泡沫铝芯的粘接结合强度,以保证在受力情况下预埋镶嵌件不会因为拉力与泡沫铝芯脱离而导致整个结构失效。

样件的设计参考QJ 3296.5—2008 《蜂窝夹层结构用镶嵌件 第4部分:通孔螺纹B型镶嵌件》。螺纹大小为M3和M5,试样图纸如图4所示,试样数量各为5件。

图4 埋件拉脱试验示意图

埋件拉脱试验示意图如图5所示。通过螺栓给预埋镶嵌件施加拉应力,直至镶嵌件与泡沫铝芯脱离,以此测试镶嵌件与泡沫铝芯的结合强度。

图5 埋件拉脱试验示意图

试验过程数据由力(N)和位移(mm)构成。通过试验设备采集数据并进行数据处理后,获得试样的埋件拉脱强度,如表3所示。由表可见,与传统铝蜂窝夹层结构相比,闭孔泡沫铝夹层结构的埋件拉脱强度高。

表3 试样的埋件拉脱强度

3 应用样件设计、制造及测试

3.1 应用样件选择

闭孔泡沫铝夹层结构轻质,比刚度、比强度高,非常适合制造天线安装板这样有一定力学功能要求的承力件。因此,应用样件选择某电子装备天线安装板,如图6所示。该样件设计要求中平面度要求为0.3 mm(200 mm × 200 mm),孔位精度为±0.1 mm,有较高的力学性能要求。原制造方案采用7075铝合金板材机加制造,产品重量为1.84 kg。

3.2 应用样件设计

根据相应泡沫铝夹层结构仿真模型构建参数,按照目标原型样件的振动条件,结合减重要求及泡沫铝可制造性特征,拟选用10 mm厚的泡沫铝芯材。泡沫铝夹层结构天线安装板有限元模型如图7所示。

图7 泡沫铝样件有限元模型

有限元仿真按照目标原型样件振动条件进行。图8给出了泡沫铝夹层天线安装板上振动情况最恶劣的螺纹孔所在节点的响应曲线。由图可知,样件在振动过程中结构应力较小,数量级在10-1MPa级,远低于泡沫铝10 MPa级的强度,满足产品振动条件要求。

图8 典型节点频谱应力响应曲线

根据仿真结果设计的泡沫铝芯的结构形式如图9所示。上下面板的外形尺寸与泡沫铝芯结构相同,厚度为0.3 mm。天线安装板上的对外安装接口,即各处螺纹孔及阶梯孔在泡沫铝夹层结构样件上以镶嵌件的方式实现,镶嵌件的结构如图10所示。泡沫铝芯、上下面板及镶嵌件的材料与表1一致。

图9 泡沫铝芯结构图

图10 镶嵌件结构图

3.3 应用样件制造及测试

采用如前所述的制造工艺方法及流程制造的泡沫铝夹层结构天线安装板样件如图11所示。经称重,样件重量为0.85 kg,较使用铝合金7075制造的原型样件减重54%。经过检测,样件的平面度为0.28 mm(200 mm × 200 mm),孔位精度优于±0.1 mm,满足设计要求。

图11 泡沫铝夹层结构样件及振动试验装置

样件制造后按照目标原型的振动条件进行功能振动和耐久振动试验。振动试验装置及样件安装方式如图11所示。试验完成后,经检查,样件无损伤。试验结果说明,泡沫铝夹层结构样件力学性能完全满足设计要求。

4 结束语

本文针对闭孔泡沫铝夹层结构的应用特征进行可应用性研究,获得以下结论:

1)闭孔泡沫铝夹层结构的面板滚筒剥离强度平均值为124 (N·mm)/mm,M3和M5螺纹镶嵌件埋件拉脱强度平均值分别为3.64 kN和6.9 kN,均优于相应的蜂窝夹层结构;

2)利用基于闭孔泡沫铝夹层结构力学性能数据的有限元仿真技术,设计并制造了天线安装板应用样件,经称重,较使用铝合金7075制造的原型样件减重54%;

3)使用目标原型样件振动条件对泡沫铝夹层结构样件进行振动试验,试验完成后受试样件无损伤,表明其力学性能满足目标原型样件要求。

[1] 陈思杰, 米国发. 泡沫铝的制备工艺、组织性能及应用前景[J]. 热加工工艺, 2005(5): 54-57.

[2] 张敏, 陈长军, 姚广春. 泡沫铝夹芯板的制备技术[J]. 材料导报, 2008, 1(22): 85-89.

[3] 于英华, 杨春红. 泡沫铝夹芯结构的研究现状及发展方向[J]. 机械工程师, 2006(3): 43-45.

[4] 杨益, 李晓军, 郭彦朋. 夹芯材料发展及防护结构应用综述[J]. 兵器材料科学与工程, 2010, 33(4): 91-96.

王天石(1984-),男,工程师,主要从事电子装备制造工艺以及新材料、新工艺应用研究工作。

Study on Application of Sandwich Structure with Closed-cell Aluminum Foam

WANG Tian-shi1,WANG Jian-chang2,LI Li1,LIU Jian-jun1,CHU Hong-jie2

(1.The29thResearchInstituteofCETC,Chengdu610036,China;2.AerospaceResearchInstituteofMaterials&ProcessingTechnology,Beijing100076,China)

Ultra-light-weight sandwich metal structure characterized by cells has special combination of physial property and mechanical property, such as the combination of light-weight and high specific strength. It is becoming the hotspot of current research. The requirement of light-weight makes the aluminum foam with higher specific strength and specific stiffness the important development direction. In this paper, the application technologies of sandwich structure with closed-cell aluminium foam are studied. The manufacture solution of the fixing-board of an antenna using the sandwich structure as a replacement of aluminium alloy 7075 is obtained. 54% weight reduction of the fixing-board is realized while satisfying its mechanical property.

closed-cell aluminum foam; sandwich structure; weight reduction

2015-08-18

TG146.12

A

1008-5300(2015)05-0048-04