光纤激光器泵浦源有限元热分析*

彭兴文,冯志刚,李立波

(1. 国防科技大学航天科学与工程学院, 湖南 长沙 410073;2. 武汉锐科光纤激光器技术有限责任公司, 湖北 武汉 430223)

光纤激光器泵浦源有限元热分析*

彭兴文1,冯志刚1,李立波2

(1. 国防科技大学航天科学与工程学院, 湖南 长沙 410073;2. 武汉锐科光纤激光器技术有限责任公司, 湖北 武汉 430223)

泵浦源是光纤激光器的重要部件。半导体激光器(LD)是光纤激光器最常用的泵浦源,温度对其工作的影响非常大。文中采用有限元法(FEM)分析了连续工作和间断工作两种模式下,作为泵浦源的半导体激光器的热特性。试验测试数据与软件仿真结果具有高度的一致性,整体趋势吻合,最大误差不超过5%,验证了仿真模型的正确性和可行性。在此基础上分析了4种工况下泵浦源的温度场和芯片温度变化特性,并进行了散热结构改进的初步研究,发现改变AIN基板和铜热沉的厚度可在一定程度上降低芯片的结温。

激光器;泵浦源;有限元法;热分析

引 言

光纤激光器因其具有优异的光束质量、非常高的功率和功率密度、易于冷却、高稳定性和可靠性等多方面的优点,已经在通信、医疗、军事等领域获得越来越广泛的应用[1]。泵浦源是光纤激光器的一个重要组成部分,泵浦源的输出性能、泵浦效率、寿命、尺寸和价格等都直接影响光纤激光器的性能。半导体激光器(LD)作为光纤激光器常用的泵浦源,其工作阈值电流、输出波长以及输出功率的稳定性对温度都非常敏感[2]。目前,半导体激光器的光电转换效率为40%~50%,则有最高达60%的废热产生[3]。因此对泵浦源进行热分析,掌握其温度场和温度变化规律,可改善其散热效率,提高光束质量,延长使用寿命,具有重要的工程应用价值。

1 模型建立与仿真分析

泵浦源的热分析主要包括数值仿真和物理试验两个方面。采用有限元法来模拟计算泵浦源的温度场,可以获得任意时刻及任一点的温度及相关热特性,但仿真的结果需要物理试验验证及校正。通过物理试验得到在一些特定环境条件下泵浦源上某些测点的温度值随时间变化的趋势,但不能反映泵浦源整体的温度分布,而且耗费时间较长。研究思路是对泵浦源的温度场进行建模,以试验研究为基础,结合仿真计算以验证和校正模型,用于进行泵浦源进一步的温度场分析。

本文研究的泵浦源为某型半导体激光器,实物如图1(a)所示。半导体激光器主要由LD芯片、AIN基板、光学透镜、准直器、可伐合金盖板和铜热沉等部件组成,其内部散热结构简图如图1(b)所示。

图1 半导体激光器

鉴于泵浦源的实际结构较复杂,建模时对AIN基板和光学部分进行了简化,省略螺纹孔、倒角、圆角等细微结构。焊料层及连接层均采用高热导率材料且厚度极小,对激光器废热贡献相对很小,为简化模型和计算,建模时也予以忽略。这样处理可提高计算效率,有利于有限元分析中的网格划分,保证网格划分质量,划分网格后的有限元模型如图2所示,其中节点数为260 910,单元数为164 650。

图2 计算模型网格划分图

泵浦源主要部件的构成材料及热物理参数如表1所示。

表1 泵浦源部件的材料及热物理参数

泵浦源工作时的主要发热源是9个半导体芯片,单个芯片的电功率为18 W,光电转换效率约为50%,发热功率为9 W,总功率81 W。芯片体积为0.18 mm3,则单个芯片热功率密度为5×1010W/m3。

与空气接触的泵浦源的表面积相对微小,辐射散热忽略不计。泵浦源工作温度范围0 ℃~40 ℃,对应自然对流换热系数范围取2~10 W/(m2·K)。

泵浦源在实际工作中,铜热沉通过导热硅脂固定在水冷板上,导热良好,有水冷措施时设定热沉的底部温度为恒温25 ℃,无冷却措施时不设置。

2 结果对比及分析

依据光纤激光器需要采用的连续出光和间断出光两种工作模式,分别设定不同的功率加载方式,如图3所示。在连续工作模式下,设定仿真时间300 s,间断工作模式下,先出光30 s,然后冷却60 s,再出光30 s,停止工作。通过有限元软件对两种工作模式下的泵浦源进行热分析,同时采用多路热电偶测温仪对泵浦源外表面多个测点进行测试,将测试结果与仿真结果进行比较。测点的选取如图4所示,其中T1为盖板中心处,T2、T3为盖板两角,T4、T6为铜热沉表面,T5为侧壁表面。

图3 泵浦源的两种工作模式

图4 测温点示意图

仿真结果和试验数据的对比如图5和图6所示,结果表明,仿真结果和试验数据的整体趋势完全吻合,最大误差不超过5%。产生误差的原因有几个方面:1)模型简化,省略了焊料等部分热流路径;2)热电偶测点与有限元模型节点的差异;3)仪器测温的误差;4)材料导热系数随温度的变化;5)空气自然对流换热系数与几何尺寸等诸多因素相关,难以确定。

图5 连续工作模式下仿真结果与试验数据对比

图6 间断工作模式下仿真结果与试验数据对比

由图5可知,连续工作模式下,90 s左右即达到稳态,温度小幅波动,几乎不再上升。由图6可知,间断工作模式下,出光30 s后,各测点温度在30 s左右均达到峰值,随后冷却至90 s后再次工作时,温度均基本恢复到初始值,再工作30 s,峰值及变化过程一致,没有出现热积累的情况,激光器能够安全可靠工作。

3 拓展计算及优化改进

为进一步研究泵浦源的温度特性,基于第2节得到的计算参数,进行了如下的拓展计算,并进行了初步的改进研究和仿真计算。

3.1 不同工况下温度变化特性

为试验泵浦源在4种工况下能否正常工作,尤其是芯片和AIN基板的温度变化情况,进行了4种工况下的热仿真,结果如图7所示。4种工况的工作条件如表2所示。

图7 4种工况下,芯片和AIN基板的温度变化

序号冷却条件初温/℃单次出光时间/s单次冷却时间/s1无冷却2530602无冷却2560603水冷2530604水冷25连续连续

由图7可知,4种工况中,无冷却的工况1和工况2下泵浦源的芯片和AIN基板温度在每个工作周期结束后都不断升高,单次出光时间较长的工况2与工况1相比,相同时间的温度较高,而后期两种工况的升温速率则逐渐减慢。对于有冷却的工况3,每个工作周期结束后,芯片和AIN基板的温度均能恢复到接近初始温度,且每个周期的峰值温度没有明显升高。对于有冷却连续工作的工况4,约50 s时刻即完全达到稳态,温度不再变化。

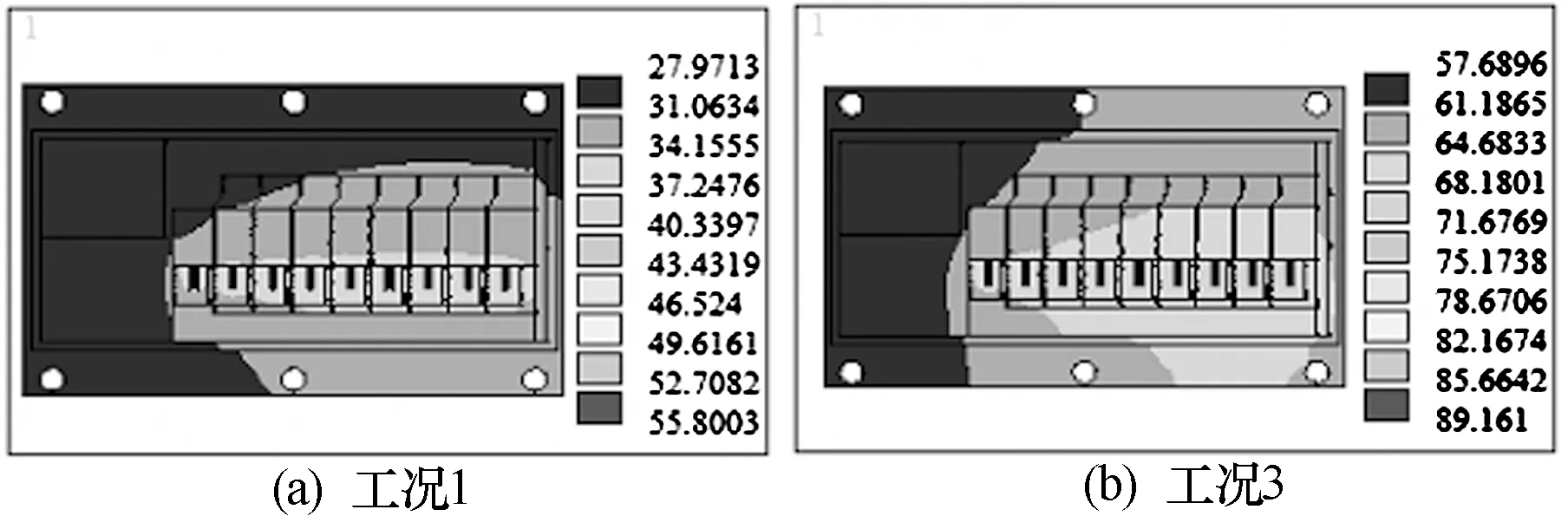

图8所示为无水冷的工况1和有水冷的工况3在工作相同时间30 s后的温度分布云图。由图可知,两种工况的温度场相似,温度最高的区域均为芯片所在区域。而在相同位置,有水冷措施的温度均远远低于无水冷措施的温度。

图8 30 s时刻温度场云图

3.2 不同环境温度下温度变化特性

泵浦源工作的环境温度要求为0 ℃~40 ℃,仿真计算了泵浦源在这一温度范围内4种工况下芯片的温度变化,结果如图9所示。

图9 不同环境温度下芯片的温度变化

由图9可知,对于无冷却措施的工况1和工况2,芯片温度受环境温度影响极大,环境温度越高,芯片温度越高,工作时间越长,温度越高。而对于有冷却措施的工况3和工况4,芯片温度则几乎完全不受环境温度的影响,不同环境温度下的温度几乎完全一致。

3.3 无冷却措施情况下,单次出光冷却时间

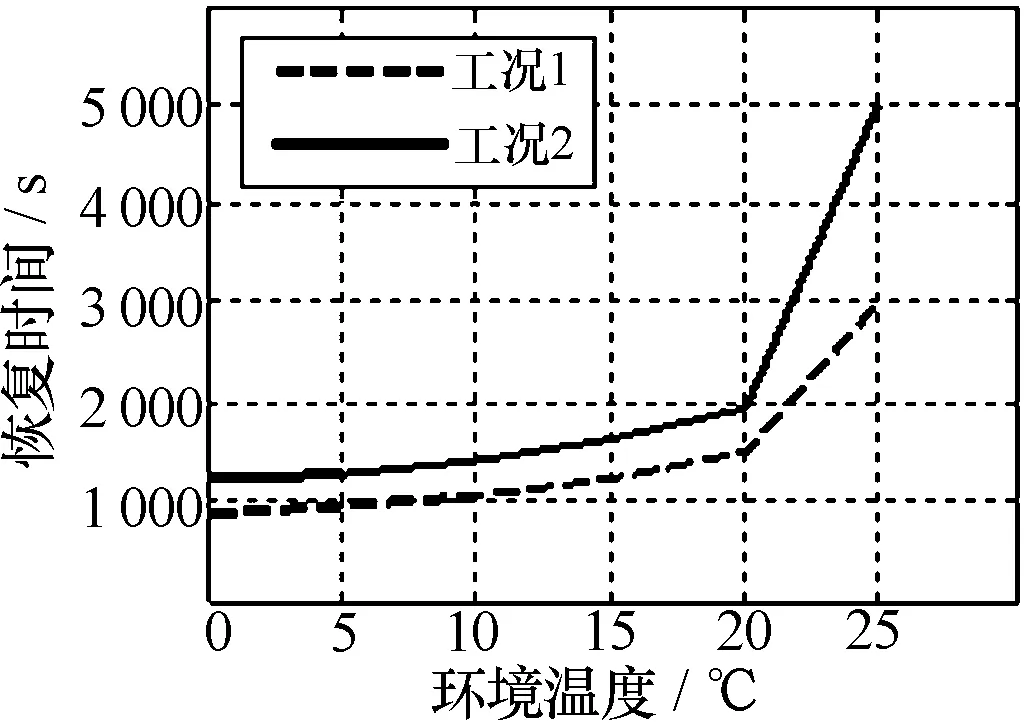

无冷却措施情况下,泵浦源出光30 s和60 s,待其自然冷却恢复初始温度所需时间也是产品应用需要关注的。初始温度设置为25 ℃,在0 ℃~25 ℃范围内,仿真计算了工况1(单次出光30 s)和工况2(单次出光60 s)下,泵浦源的芯片恢复初始温度的理论时间,如图10所示。

图10 无冷却措施的两种工况下,单次出光后恢复初始温度的理论时间

由图10可知,即便在0 ℃的低温环境下,只出光30 s和60 s,单靠空气自然对流冷却,两种工况下泵浦源的芯片也需要大约1 000 s的时间才能恢复到初始温度25 ℃,随着环境温度升高,恢复时间也不断增加。这表明,无冷却措施情况下,泵浦源依靠自然冷却无法工作。

3.4 优化改进初步研究

通过调研相关文献可知,AIN基板、铜热沉的结构参数与芯片的最高温度之间有一定的内在关系[4]。根据热阻的定义,在导热系数和横截面积不变的情况下,厚度越小,热阻越小,传热越容易,芯片最高温度应该也会有一定程度的下降。在不改变泵浦源现有光学设计和总体结构的情况下,分别改变AIN基板和铜热沉的厚度(图11)。有冷却措施情况下,初始温度25 ℃,环境温度20 ℃,连续出光,进行仿真计算得到如图12所示结果。

图11 AIN基板和铜热沉厚度示意图

图12 改变AIN基板、铜热沉厚度对芯片温度的影响

由图12(a)可知,AIN基板越厚,芯片的稳态温度越高,将AIN基板厚度减小到0.3mm,温度降低了0.7 ℃。由图12(b)可知,铜热沉越薄,芯片的稳态温度反而越高,但温度变化很小,铜热沉厚度减小到2 mm后,稳态温度升高了0.8 ℃。将铜热沉厚度增加到8 mm,温度降低了0.2 ℃。这与前面的热阻理论有一定的冲突,推测原因是铜热沉厚度变小,虽然能减小热阻,但热沉体积减小,热容量也相应减小,吸收芯片产生的热量也相应减小,反而使得芯片温度升高。

4 结束语

1)采用有限元法对某型大功率光纤激光器的泵浦源进行了瞬态和稳态温度场仿真分析,并进行了温度试验。仿真结果和试验数据具有高度的一致性,整体趋势完全一致,最大误差不超过5%,验证了有限元模型和施加载荷的正确性。

2)进行了4种工况和不同环境温度下泵浦源温度场仿真分析,得到了泵浦源温度场和芯片温度变化规律及无水冷措施情况下单次出光后恢复初始温度的理论时间。

3)进行了泵浦源散热结构改进设计的初步研究,通过减小AIN基板厚度和增大铜热沉厚度,降低了芯片最高温度。

[1] 住村和彦, 西浦匡则. 图解光纤激光器入门[M]. 北京: 机械工业出版社, 2013: 40-42.

[2] 王文. 高功率半导体激光器封装热特性的分析研究[D]. 长春: 长春理工大学, 2014: 6-9.

[3] 马晓宇, 王俊, 刘素萍. 国内大功率半导体激光器研究及应用现状[J]. 红外与激光工程, 2008, 37(2): 189-194.

[4] 杨世铭, 陶文铨. 传热学[M]. 北京: 高等教育出版社, 2006: 263-271.

[5] 王文, 许留洋, 王云华, 等. 热沉尺寸对半导体激光器有源区温度的影响[J]. 半导体光电, 2013, 34(15): 765-769.

[6] 吕召会. 某型电源热设计及其分析[J]. 电子机械工程, 2010, 26(6): 11-15.

[7] 谢红云, 陈国鹰, 安振峰, 等. 大功率半导体激光器阵列稳态温度分布分析[J]. 半导体学报, 2003, 24(10): 1084-1088.

[8] 鲁鹏程, 崔碧峰, 郭伟玲, 等. 基于ANSYS的半导体激光器热特性模拟[J]. 半导体技术, 2004, 29(4): 44-47.

[9] 赵春林. 电子设备的热分析[J]. 电子机械工程, 2002, 18(5): 40-43.

[10] 王智群, 尧舜, 崔碧峰, 等. 高光束质量大功率半导体激光阵列的热特性[J]. 中国激光, 2010, 37(10): 2497-2501.

彭兴文(1990-),男,硕士研究生,主要研究方向为电子元件热分析。

冯志刚(1969-),男,博士,副教授,主要研究方向为飞行器热气动弹性耦合。

Thermal Analysis for the Pump Source of Fiber Laser Based on FEM

PENG Xing-wen1,FENG Zhi-gang1,LI Li-bo2

(1.CollegeofAerospaceScienceandTechnology,NUDT,Changsha410073,China;2.WuhanRaycusFiberLaserTechnologyCo.,Ltd.,Wuhan430223,China)

Pump source is an important component of fiber laser. Laser diode (LD) is the most common pump source for fiber laser, and temperature has significant influence on LD′s work. The thermal characteristics of LD as pump source under two kinds of working modes (continuous mode and discontinuous mode) is investigated by finite element method (FEM). A good agreement between simulation results and experimental data is obtained. The variation trends are similar and the maximum error is less than 5%, which prove the correction and feasibility of the simulation model. On this basis, the temperature field of pump source and the temperature variation characteristics of chips under 4 working conditions are simulated. A preliminary study on the improvement of heat dissipation structure shows that the changes in thickness of AIN submount and copper heat sink can reduce the junction temperature of chips at some degree.

laser; pump source; FEM; thermal analysis

2015-08-11

TN245;TK124

A

1008-5300(2015)05-0027-04