催化裂化柴油中多环芳烃选择性加氢饱和工艺研究

葛泮珠,任 亮,高晓冬

(中国石化石油化工科学研究院,北京 100083)

催化裂化柴油中多环芳烃选择性加氢饱和工艺研究

葛泮珠,任 亮,高晓冬

(中国石化石油化工科学研究院,北京 100083)

采用Ni-Mo-W/γ-Al2O3加氢精制催化剂,在中型加氢试验装置上考察了加氢工艺参数对催化裂化柴油中多环芳烃选择性加氢饱和反应规律的影响。结果表明,不同工艺条件对多环芳烃转化为单环芳烃、单环芳烃进一步加氢生成饱和烃的各步反应影响效果不同,在反应温度为330 ℃、氢分压为6.4 MPa、体积空速为1.2 h-1、氢油体积比为800的条件下,多环芳烃饱和率可达80.1%,总芳烃饱和率16.4%,单环芳烃产率42.6%,可实现高的多环芳烃饱和率下单环芳烃的产率最大化。

催化裂化柴油 芳烃 加氢饱和 选择性

随着世界范围内原油劣质化和重质化程度的加剧以及环保法规的日益严格,清洁汽油、柴油的生产成为人们日益关注的问题,世界许多国家的燃油新标准和环保法规对车用柴油制定了严格的要求,要求柴油产品具有低的硫含量和芳烃含量以及高的十六烷值[1-2]。我国柴油产品中约有1/3的柴油来自催化裂化柴油,这部分柴油硫、氮及芳烃含量高、密度大、十六烷值低且稳定性差,难以满足清洁柴油的标准[3],需要高苛刻度的加氢过程才能作为清洁柴油的调合组分,但操作成本高、经济效益差。催化裂化柴油中芳烃质量分数一般在60%~90%,且大部分为双环芳烃,将催化裂化柴油中的双环芳烃选择性加氢饱和为单环芳烃,然后经加氢裂化或催化裂化单元生产富含芳烃的高辛烷值汽油组分或带长侧链烷基苯类的柴油组分不仅可以大幅度降低柴油加工过程中的氢耗,而且可增产高价值产品[4-5]。此反应过程的技术难点是在合适的工艺条件下,促进多环芳烃选择性加氢饱和为单环芳烃,并减少单环芳烃进一步饱和为环烷烃,即提高单环芳烃的选择性。这不仅能够最大量得到目的产品,而且可以降低反应过程的氢耗,提高氢气的利用率,为多产高辛烷值汽油组分提供优质原料。本研究采用Ni-Mo-W/γ-Al2O3加氢精制催化剂,在中型加氢试验装置上考察加氢工艺参数对催化裂化柴油中多环芳烃选择性加氢饱和烃类反应规律的影响。

1 实 验

1.1 原 料

催化裂化柴油性质见表1。由表1可见,催化裂化柴油中总芳烃质量分数为62.7%,其中2/3以上为双环以上芳烃,硫、氮含量高,十六烷值低。

表1 催化裂化柴油性质

1.2 催化剂与试验装置

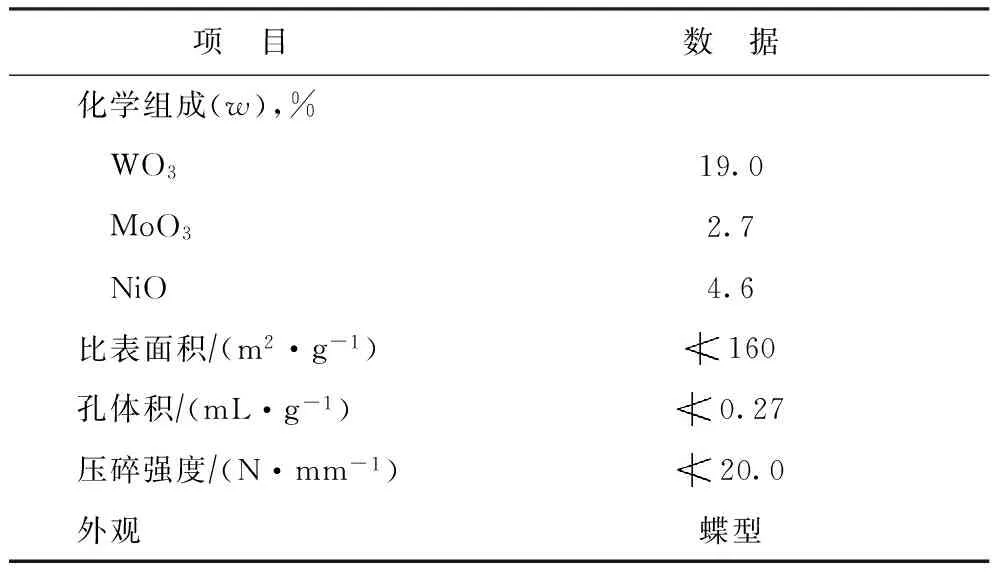

试验采用中国石化石油化工科学研究院最新研发并已工业应用的Ni-Mo-W/γ-Al2O3型加氢精制催化剂,催化剂的物化性质见表2。

表2 催化剂的物化性质

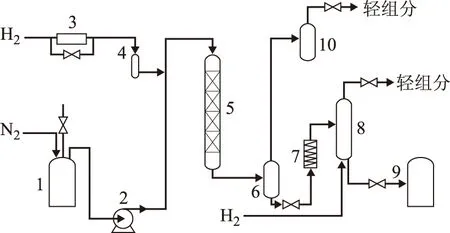

试验装置为中型固定床加氢装置,采用单段一次通过的工艺流程。工艺流程示意如图1所示。原料在原料罐中预热后经过油泵输送,与新氢混合后进入反应器,反应器出口流出物进入高压分离器进行油气分离,高压分离器底部液相流出物经过预热炉预热后进入稳定塔脱除轻组分后在塔底出装置后进入产品罐;高压分离器顶部的气相产物进入水洗塔,水洗后的气体组分通过管线排空。反应温度控制精度为±1 ℃,反应压力控制精度为±0.01 MPa,液体进料速率控制精度为±2 g/h,气体流量控制精度为4%。

图1 试验装置工艺流程示意1—原料罐; 2—原料油泵; 3—氢气流量计; 4—缓冲罐; 5—反应器; 6—高压分离器; 7—预热炉; 8—稳定塔; 9—产品罐; 10—水洗塔

2 结果与讨论

在加氢精制催化剂存在的条件下,多环芳烃主要发生芳烃的加氢饱和反应,在研究芳烃饱和率时,可忽略芳烃、环烷烃等开环与异构化反应的发生[6]。本研究将双环及双环以上芳烃定义为多环芳烃组分,四氢萘类、茚满和烷基苯类作为单环芳烃组分。为最大量提高单环芳烃的选择性,理想的工艺参数为高多环芳烃饱和率(A1m)下的单环芳烃产率最大化,用下式表示:

A1m=(A1f—A1p)/A1f×100%;

A2a=(A2f—A2p)/A2f×100%

式中:A1f为原料中多环芳烃的质量分数,%;A1p为精制产品中多环芳烃质量分数,%;A2a为总芳烃饱和率;A2f为原料中总芳烃质量分数,%;A2p为精制产品中总芳烃质量分数,%。

3 加氢精制工艺参数对多环芳烃选择性加氢饱和反应的影响

3.1 反应温度

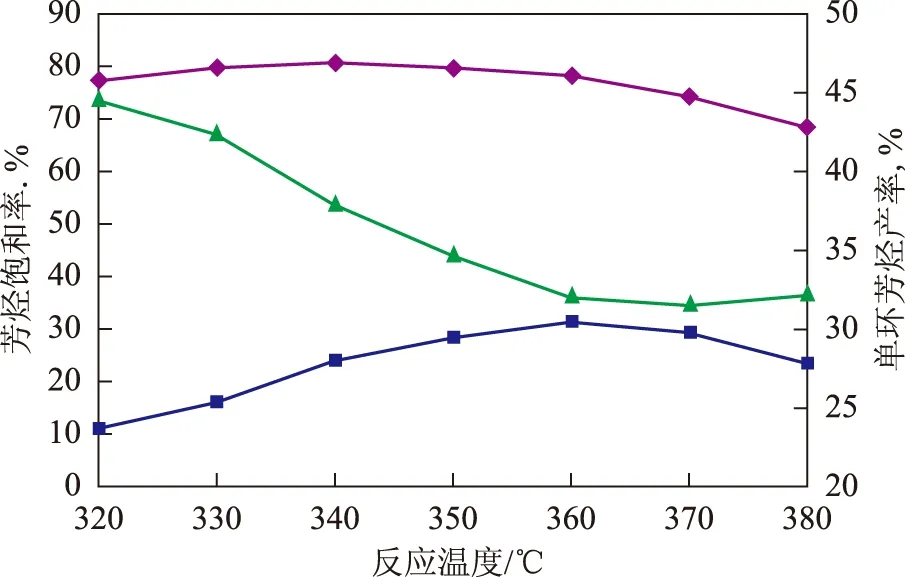

芳烃加氢饱和反应是强放热可逆反应。从动力学角度分析,提高温度可提高反应速率常数,对芳烃的转化有利;从热力学角度分析,提高反应温度,逆向反应速率的增值大于正向反应速率的增值。多环芳烃第一个环加氢的平衡常数较大,第二个环加氢的平衡常数次之,全部芳环加氢的平衡常数最小[7]。在氢分压为6.4 MPa、体积空速为1.2 h-1、氢油体积比为800的条件下,芳烃饱和率与单环芳烃产率随反应温度的变化见图2。由图2可见:在反应温度为320~360 ℃范围内,多环芳烃饱和率变化不大,总芳烃饱和率明显提高,单环芳烃产率显著降低;当温度达到360 ℃时,总芳烃饱和率达到最大;继续提高反应温度至380 ℃,多环芳烃与总芳烃饱和率开始降低,表明芳烃的加氢饱和进入热力学控制区,但单环芳烃产率略有提高。

图2 芳烃饱和率与单环芳烃产率随反应温度的变化◆—多环芳烃饱和率; ■—总芳烃饱和率; ▲—单环芳烃产率。 图3、图4、图5同

3.2 氢分压

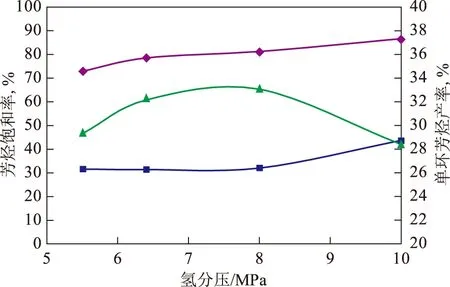

氢分压对芳烃加氢反应的影响也可从热力学和动力学角度分析[9]。从动力学角度分析,提高氢分压即提高氢气反应物的浓度,从而有利于提高芳烃加氢饱和反应速度;从热力学角度分析,由于芳烃加氢饱和反应是一个体积减小的反应,提高氢分压,有利于芳烃饱和,提高芳烃的转化深度。

图3 芳烃饱和率与单环芳烃产率随氢分压的变化

3.3 体积空速

图4 芳烃饱和率与单环芳烃产率随体积空速的变化

3.4 氢油比

图5 芳烃饱和率与单环芳烃产率随氢油比的变化

4 结 论

(1) 催化裂化柴油在具有高加氢活性的Ni-Mo-W/γ-Al2O3加氢精制催化剂作用下,多环芳烃主要发生芳烃的加氢饱和反应。

(3) 氢分压的变化对芳烃加氢饱和反应的影响显著,单环芳烃的产率随氢分压的变化存在最高点,在中等氢分压条件下,多环芳烃饱和率较高时,有利于最大量保留单环芳烃。

(4) 提高空速不利于芳烃的加氢饱和反应,但可以有效抑制单环芳烃的深度饱和,显著促进单环芳烃产率的增加。

(5) 氢油比的变化对芳烃加氢饱和反应的影响不大,随着氢油比的增大,单环芳烃产率存在最低点,但整体变化幅度较小,综合考虑在满足氢耗的条件下,适宜选取较低的氢油比。

[1] Li Dadong.Crucial technologies supporting future development of petroleum refining industry[J].Chinese Journal of Catalysis,2013,34(1):48-60

[2] Fang Xiangchen,Guo Rong,Yang Chengmin.The development and application of catalysts for ultra-deep hydrodesulfurization of diesel[J].Chinese Journal of Catalysis,2013,34(1):130-139

[3] 黄新露,曾榕辉.催化裂化柴油加工方案的探讨[J].中外能源,2012,17(7):75-82

[4] Thakkar V P,Abdo S F,Gembicki V A,et al.LCO upgrading:A novel approach for greater added value and improved returns[C].Des Plaines,Illinois,USA:NPRA Annual Meeting,2005

[5] 毛安国,龚剑洪.催化裂化轻循环油生产轻质芳烃的分子水平研究[J].石油炼制与化工,2014,45(7):1-6

[6] 张奎.催化裂化回炼油加氢精制反应规律研究[J].石油炼制与化工,2012,43(9):5-9

[7] Korret S C,Klein M T.Polynuclear aromatic hydrocarbons hydrogenation.1.Experimental reaction pathways and kinetics[J].Ind Eng Chem Res,1995,34(1):101-117

[8] 林世雄.石油炼制工程[M].3版.北京:石油工业出版社,2000:401-402

[9] 梁文杰.石油化学[M].东营:石油大学出版社,1995:36-41

[10]陈若蕾,高晓冬,石玉林,等.催化裂化柴油加氢深度脱芳烃工艺研究[J].石油炼制与化工,2002,33(10):6-10

[11]Lau Y K,Saluja P P S,Kebarle P,et al.Gas-phase basicities ofN-methyl substituted 1,8-diaminonaphthalenes and related compounds[J].Journal of the American Chemical Society,1978,100(23):7328-7333

RESEARCH ON PROCESS PARAMETERS FOR SELECTIVE HYDROGENATION OF POLYAROMATICS IN FCC LCO

Ge Panzhu, Ren Liang, Gao Xiaodong

(SINOPECResearchInstituteofPetroleumProcessing,Beijing100083)

The influence of process parameters on hydrogenation saturation of aromatics in FCC light cycle oil over Ni-Mo-W/γ-Al2O3catalyst was investigated. The results show that different process conditions have different effects on the reaction of polyaromatics into mono-aromatics and then further into saturates. Under the conditions of 330 ℃, hydrogen partial pressure of 6.4 MPa, LHSV of 1.2 h-1and H2/oil volume ratio of 800, polyaromatics saturation rate can reach 80.1%, the total aromatics saturation rate is 16.4% and mono-aromatics yield is 42.6%. Under the reaction conditions and the catalyst used, the maximum yield of mono-aromatics at high polyaromatics saturation rate can be realized.

FCC light cycle oil; aromatics; hydrogenation saturation; selectivity

2014-10-09; 修改稿收到日期: 2015-03-02。

葛泮珠,在读博士研究生,主要从事加氢基础研究工作,已申请相关专利多项,发表论文多篇。

葛泮珠,E-mail:gepzhu.ripp@sinopec.com。