集总动力学-BP神经网络混合模型用于预测延迟焦化装置液体产品产率

杨文剑,张 洋,张小庆,周晓龙

(华东理工大学石油加工研究所,上海 200237)

集总动力学-BP神经网络混合模型用于预测延迟焦化装置液体产品产率

杨文剑,张 洋,张小庆,周晓龙

(华东理工大学石油加工研究所,上海 200237)

建立了延迟焦化过程模型对不同性质原料和操作条件下的液体产品产率进行预测,可实现生产参数调优,进一步提高延迟焦化装置的经济效益。以某炼油厂1.4 Mt/a延迟焦化装置为研究对象,从十一集总动力学模型出发,建立了动态平衡假定下反应器数学模型,选取机理模型计算结果和关键位点历史数据为BP神经网络输入,针对延迟焦化液体产品构建了十一集总动力学-BP神经网络串联混合模型。以焦化柴油产率预测为例,分析了混合模型的预测效果,并与单一机理模型和BP神经网络经验模型进行对比。对比结果表明,3种模型中混合模型预测精度最高,受原料物性和操作条件波动影响小,其预测结果的均方根误差、平均绝对误差和平均相对误差分别为0.751百分点,0.524百分点,2.01%。

集总动力学 神经网络 混合模型 延迟焦化 产率预测

近年来采出原油日益重质化,导致一次加工所得常减压渣油产量上升,轻质燃料油产量下降,为满足市场需求,需对常减压渣油进行深度加工以获取高价值的轻质燃料油。延迟焦化工艺基于渣油热裂解原理生产轻质燃料油,具有技术成熟度高,投资、操作费用低,原料适应性好和原料转化深度高等特点,在解决重油轻质化问题方面具有独特的优势[1]。

为进一步提升延迟焦化装置的经济效益,可采用构建生产模型的方法,对不同原料性质、操作条件下的液体产品产率进行预测,实现生产参数的调优。目前,渣油反应产物产率预测模型可分为经验建模法[2-3]和动力学模型法[4-5]。经验建模法预估产品产率,从最初的原料康氏残炭和产率间的线性关联式,发展到运用神经网络等多元统计分析方法,构建基于输入(物料性质或工业操作位点)、输出(产品产率)历史数据对的非线性模型,但经验模型仍存在外推能力弱、可解释性差等缺点;集总动力学模型法将原料和产物划分为不同的集总,构建反应网络并求取反应动力学参数,在此基础上计算进料与产物间的物料平衡关系,工程背景清晰、变量间关系明确,但需要对应用于工业装置的机理模型进行修正,且精度往往不高。

本研究提出的混合模型从十一集总动力学出发,建立基于动态假设下的加热炉、焦炭塔的反应器数学模型,将复杂的物料、反应器和操作条件信息降维,计算出产品集总组成,结合关键位点历史数据作为神经网络输入,预测延迟焦化液体产品产率。

1 延迟焦化装置中渣油热反应过程

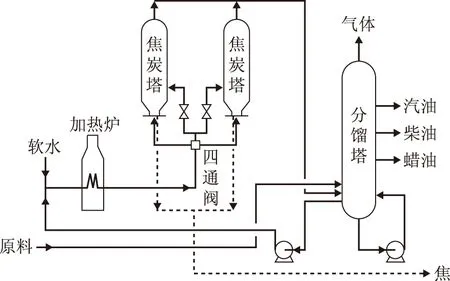

图1为延迟焦化工艺流程示意。新鲜原料油进入分馏塔底部与焦化塔来的高温油气直接换热后,同循环油一起流入塔底,抽出作为延迟焦化加热炉的混合进料。混合进料通过热油泵增压后进入加热炉对流炉管,之后流入辐射室炉管,并在多段注气下保持气液相高速流动,迅速升温到490 ℃左右,发生部分热反应,离开加热炉后通过转油线进入焦炭塔。高温物料进入焦炭塔后,气液相停留时间差别明显,水蒸气和反应产物中的气体、汽油、柴油和部分蜡油在焦炭塔中呈气相,一部分未反应的渣油原料中轻组分由于挥发和夹带的原因也进入了气相,这些焦炭塔气相物料经历一段短时间的热反应后到达塔顶与急冷油混合降温。急冷后的油气经挥发线进入分馏塔后与新鲜原料油换热,油气中的大部分组分进入分馏塔的上部,从下而上依次分馏出蜡油、柴油、汽油和液化气,油气中的一部分重组分换热后冷凝下来作为循环油;进焦炭塔物料中的高沸点组分留在液相,并在相当长的时间内继续发生热反应,反应产物中的气体、汽油、柴油和蜡油不断地进入气相,并逸出焦炭塔,反应产物中的焦炭则留在焦炭塔中,当焦炭塔内焦炭累积达到安全高限后,通过四通阀切换进料到新的焦炭塔,老塔进行除焦等工作。

图1 延迟焦化工艺流程示意

渣油在延迟焦化装置中的反应十分复杂,为计算延迟焦化物料平衡,必须忽略物料在装置某些部位所发生的轻微热反应,并对系统复杂的非稳态特性做出适当简化[6]:切换焦炭塔后一段时间内,随着物料不断地注入空焦炭塔,焦炭塔内的液相物料量逐渐增加。焦炭塔进料的流量和组成不变,而焦炭塔内反应掉的液相物料量却随着塔内液相物料量的增加而增加。当反应掉的液相物料量增加到与进塔的液相物料量相等时,液相总量保持不变,在焦炭塔内达到动态平衡,此时装置平稳运作,可认为焦炭塔中的液相物料和其它设备中的物料在藏量、流量、组成和状态诸多方面都保持不变。液相反应生成的固体部分(即焦炭)在整个进料过程中不断在焦炭塔内累积,而液相反应生成的气体部分则与焦炭塔进料汽化的气相一起在焦炭塔中经历了一段短时间的热反应后进入分馏塔。

2 延迟焦化工业过程建模

2.1 反应动力学

在充分考虑减压渣油的结构组成与热反应动力学规律之间关系的基础上,将原料中热裂解性质相似的组分划分为一个集总,建立以减压渣油的饱和烃、芳烃、重芳烃、软胶质、硬胶质和沥青质6个组分,以及其热裂解产物中的饱和烃裂解生成的中间馏分油V1、除饱和烃以外的族组分生成的中间馏分油V2、气体、汽油和焦炭等5个组分共同构成的渣油十一集总一阶反应动力学模型(如图2所示),并计算各子反应的活化能和频率因子[7]。Zhou Xiaolong等[8]的实验结果表明,该模型对不同性质的原料具有很好的适用性。反应速率常数k与温度T满足关系式(1):

(1)

式中:k为某反应在T(K)温度下的反应速率常数,min-1;k0为频率因子,min-1;E为活化能,J/mol;R为气体常数,8.314 5 J/(mol·K);T为热裂解反应温度,K。

图2 减压渣油十一集总反应动力学网络S—饱和烃; AL—轻芳烃; AH—重芳烃; RL—软胶质; RH—硬胶质; B—沥青质; G—气体; L—汽油; V1—饱和烃中间馏分油; V2—非饱和烃中间馏分油; C—焦炭

2.2 循环油组成假设

循环油的组成十分复杂,有关文献[9]表明循环油的馏程明显高于蜡油,并与蜡油有较大的重叠,此外,循环油的芳香分含量也明显高于蜡油。基于此,对循环油的组成作如下假设[6]:

①循环油由蜡油和渣油组成,两者的相对含量与循环比、焦炭塔塔顶压力有关,在一般工况下,可将循环油视作蜡油和渣油按如下比例组成的混合物。

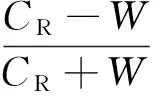

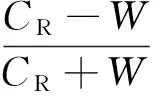

混合物中蜡油的质量分数:

(2)

混合物中渣油的质量分数:

(3)

焦炭塔塔顶压力修正值:

W=0.6-1.5p

(4)

式中:CR为循环比;p为焦炭塔塔顶压力,MPa。

②蜡油由饱和烃中间馏分油V1和非饱和烃中间馏分油V2组成,两者质量比与进入分馏塔时饱和烃中间馏分油V1和非饱和烃中间馏分油V2的质量流量比相等。

③渣油由饱和烃S、轻芳烃AL和重芳烃AH组成,三者质量比与进入焦炭塔的液相物料中饱和烃S、轻芳烃AL和重芳烃AH的质量流量比相等。

2.3 物料平衡模拟计算

基于上述对渣油热转化反应过程的分析,做出如下假设:①加热炉管中的物料流动属于高速流动的气液两相混相流,认为在加热炉管中的气液两相停留时间相同,在构建模型时简化为沿加热炉管轴向方向存在温度梯度的均一相理想管式反应器(PFR);②稳态条件下焦炭塔内持液达到动态平衡时,认为焦炭塔的液相反应相当于在一个连续进料和连续出料的反应釜(STR)中进行,而焦炭塔中的气相反应相当于气体物料通过一个长度为空高、直径为塔内径的管式反应器。

加热炉管轴向方向上的温度分布由加热炉管进口到出口所有温度检测位点的检测温度拟合而成。为简化处理,将总长为L的炉管分为n段Δl,在Δl内温度保持恒定,则加热炉管轴向方向存在温度梯度的管式反应器转化为n个长度为Δl、温度恒定为Ti的管式反应器串联。Δl段内温度Ti的表达式为:

Ti=f(i×Δl)

(5)

式中:f为温度与管长之间的函数关系。

则在加热炉管中,第i段j组分的物料平衡方程表达式为:

(6)

Δw=ρiAiΔl

(7)

式中:φij为第i段j组分的质量分数,kgkg原料;{-rij}为第i段j组分的反应速率,kg(kg原料·min);F为物料总质量流量,kgmin;Δw为第i段内物料质量,kg;ρi为第i段物料密度,kgm3;Ai为第i段炉管横截面积,m2。

综合式(2)~式(7)和反应动力学方程组[10],以注入加热炉管的原料油和循环油混合物料中集总组分质量分数为初值条件,计算进入焦炭塔的物料集总组成。物料进入焦炭塔后,首先发生气液相分离,渣油六组分进入液相,焦炭组分进入固相,其它组分进入气相。液相反应过程中,渣油六组分部分夹带进入气相,焦炭组分进入固相,反应生成的其它组分进入气相。基于动态平衡假设,焦炭塔液相物料平衡计算式如下:

0=Fj,in-Fj,out+{-rj}∑Mj

(8)

式中:Fj,in和Fj,out分别为进入和离开焦炭塔液相j组分的质量流量,kgmin;{-rj}为j组分的反应速率,kg(kg原料·min);Mj为动态平衡时焦炭塔内j组分的液相持液量,kg。

建立气液夹带子模型[11],计算出渣油六组分的夹带流出量Fj,out,进而得到六组分持液量Mj,最后结合式(8)与反应动力学方程组,计算离开液相的气体、固体各组分质量流量。进入焦炭塔时气液相分离所产生的气体和液相反应生成、夹带的气体在焦炭塔上部空间继续反应,此过程视作为气相通过长度为焦炭塔空高、温度为焦炭塔塔顶温度的管式反应器,其计算方法与加热炉管物料平衡计算相似。由此,可计算出焦炭塔流出的气相各集总质量流量。

2.4 混合模型构建

上述机理模型(Mechanism Model,MM)的构建基于动态平衡假设,大大简化了模型的复杂性,但单纯的机理模型不能很好地反映出系统的非稳态特性,其预测结果不够精确。而BP神经网络(Back Propagation Neural Network,BPNN)能以任意精度逼近任何非线性连续函数,在机理模型将复杂体系充分降维的基础上,以焦炭塔流出的相关集总组分质量流量和少数关键操作位点历史数据作为BP神经网络的输入,求取延迟焦化装置各液相产品的产率。混合模型的计算步骤如下:①设定循环油各集总组分含量初值(为便于收敛,本模型采用的方案是设定初始循环油各集总组分的质量比与原料油中对应集总的质量比相等);②根据循环油组成、循环比和原料组成与流量,计算加热炉进料量和组成;③根据延迟焦化加热炉的物料平衡,计算得到焦炭塔进口处各集总组分的流量;④根据焦炭塔液相反应的模拟计算,得到液相热反应固体产物和夹带、反应得到的气相产物的集总组分质量流量;⑤根据焦炭塔气相反应的模拟计算,得到焦炭塔的各集总组分质量流量;⑥根据循环油组成的假设,得到新的循环油集总组成,再将新的循环油组成代入步骤②,并且重复步骤③~⑥,直到前后两次计算得到的循环油组成的差异可以忽略为止,选取此时计算得到的出焦炭塔的关键集总组分质量流量和少数重要操作位点历史数据作为BP神经网络的输入值,计算延迟焦化液体产品产率。

3 运用混合模型预测延迟焦化装置液体产品产率

3.1 混合模型样本数据和建模

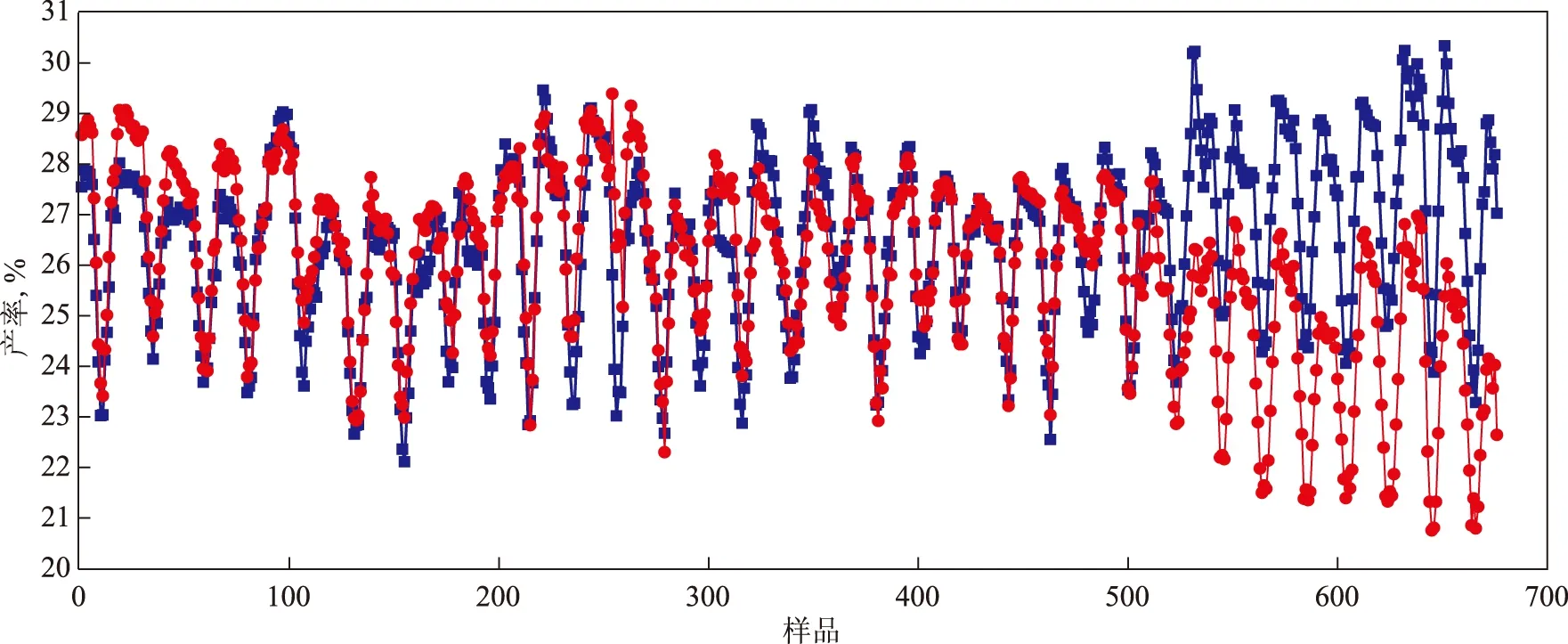

某炼油厂2013年8—10、12月每月采集一次延迟焦化装置原料样本,并分析原料六组分含量、密度、残炭等物性参数。以原料采样日前后共7天为一个考察周期,收集了8—10、12月内4个考察周期的重要位点历史数据的时均值,共计676组数据,作为混合模型的样本数据。以8—10月3个考察周期507组数据作为训练数据,训练混合模型,再用训练完成的混合模型预测12月考察周期内每小时液体产品产率,并与实测值进行对比,评价模型的预测效果。

3.2 模型结果及讨论

基于上述的样本数据与混合模型建模方法,建立延迟焦化液体产品产率预测模型。不同液体产品产率预测计算过程相似,以预测柴油产率为例,先由机理模型求解各集总组分质量流量,再由BP神经网络模型求解柴油产率。其中,神经网络模型的结构以原料油进料量、蒸馏塔塔顶温度、蒸馏塔塔釜温度、蒸馏塔柴油集油箱抽出温度、工作焦炭塔塔顶温度和机理模型计算结果(L,V1,V2质量流量)为输入,柴油产率为输出的8-12-1 BP神经网络。汽油和蜡油的预测模型需要对神经网络模型输入进行调整,将蒸馏塔柴油集油箱抽出温度改为对应集油箱的抽出温度。

以柴油产率模型为例,图3~图5展示了机理模型、BP神经网络经验模型和十一集总动力学-BP神经网络混合模型3种建模方法计算得到的柴油产率与实测值的对比结果。由图3可以看出,机理模型能够较好地反映柴油产率的波动,原料变化对其影响较小,但预测精度较差。BP神经网络模型以位点历史数据为输入估算柴油产率,如图4所示,其数据训练精度较高,而预测精度却较差,其原因在于单纯以位点历史数据为输入的BP神经网络模型没有充分考虑原料物性变化所带来的影响,当原料性质发生较大变化并超过训练样本范围时,其预测精度会发生较大偏差。由图5可以看出,十一集总动力学-BP神经网络混合模型的训练和预测精度都较高,能够适应不同物性原料和操作条件,在适用性与实用性方面具有较大的优势。

图3 机理模型预测仿真曲线■—实测值; ●—预测值。 图4、图5同

图4 BP神经网络模型预测仿真曲线

图5 十一集总-BP神经网络混合模型预测仿真曲线

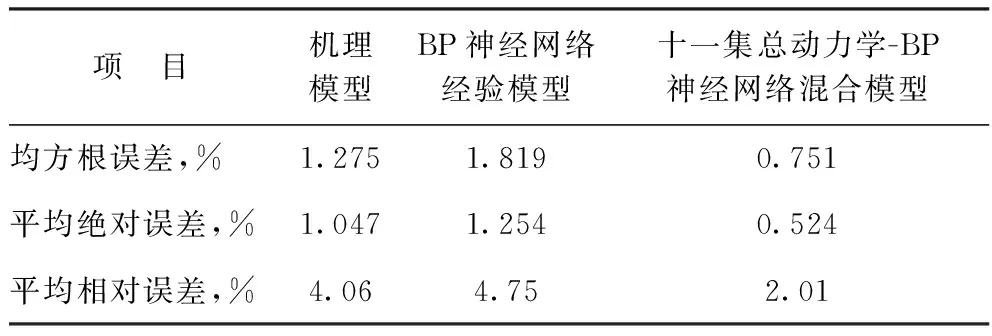

表1所示为以柴油数据为样本构建的机理模型、BP神经网络经验模型和十一集总动力学-BP神经网络混合模型对应的均方根误差、平均绝对误差和平均相对误差。由各误差项的对比可见,混合模型的均方根误差、平均绝对误差和平均相对误差均最低,表明混合模型在预测延迟焦化装置液体产品收率方面具有较大优势。

表1 3种模型样本数据误差对比

4 结 论

结合机理模型工程背景清晰和经验模型灵活性好、易于应用的优点,将机理模型和经验模型串联,构建十一集总-BP神经网络混合模型,对延迟焦化装置液体产品产率进行预测。以柴油产率预测为例,在机理模型将复杂体系降维的基础上,构建以原料油进料量、蒸馏塔塔顶温度、蒸馏塔塔釜温度、蒸馏塔柴油集油箱抽出温度、工作焦炭塔塔顶温度和机理模型计算结果(L,V1,V2质量流量)为输入、柴油产率为输出的8-12-1 BP神经网络混合模型。将混合模型与单一机理模型和神经网络模型进行对比,结果表明混合模型预测精度受原料物性和操作条件波动影响小,且均方根误差、平均绝对误差和平均相对误差都最低,分别为0.751百分点,0.524百分点,2.01%,表明该混合模型在预测延迟焦化液体产品产率方面具有明显的优势。

[1] 钱伯章.延迟焦化技术的发展前景[J].石油规划设计,2005,16(4):10-12

[2] 张忠洋,李泽钦,李宇龙,等.GA辅助BP神经网络预测催化裂化装置汽油产率[J].石油炼制与化工,2014,45(7):91-96

[3] 冯玉梅,任杰.用神经网络建立蜡油与渣油催化裂化产品产率数学模型[J].石油炼制与化工,2000,31(3):49-53

[4] 吴飞跃,翁惠新,罗世贤.FDFCC工艺中汽油提升管催化裂化反应动力学模型研究[J].石油炼制与化工,2007,38(10):41-44

[5] 孙铁栋,钟孝湘,陈昀,等.渣油催化裂化集总动力学模型的研究与应用[J].石油炼制与化工,2001,32(4):49-53

[6] Zhou Xiaolong,Di Xi,Yu Guoxian,et al.Simulation of delayed coking[J].Petroleum Science and Technology,2010,28(3):277-285

[7] 周晓龙,陈绍洲,张一,等.减压渣油族组分热转化反应动力学研究[J].石油学报(石油加工),1999,15(1):8-16

[8] Zhou Xiaolong,Chen Shaozhou,Li Chenlie.A predictive kinetic model for delayed coking[J].Petroleum Science and Technology,2007,25(12):1539-1548

[9] 李新学,林瑞森.延迟焦化循环油组成的估算及其对生焦率的影响[J].石油炼制与化工,1999,30(9):6-8

[10]周晓龙.残渣油热转化复杂反应动力学模型研究[D].上海:华东理工大学,1995

[11]马伯文,黄敏慧,陈绍洲,等.延迟焦化装置优化控制模型的建立与应用[J].炼油设计,1998,28(4):53-57

A LUMPING-BPNN HYBRID MODEL FOR PREDICTION OF LIQUID YIELD OF DELAYED COKING

Yang Wenjian, Zhang Yang, Zhang Xiaoqing, Zhou Xiaolong

(PetroleumProcessingResearchCenter,EastChinaUniversityofScienceandTechnology,Shanghai200237)

To improve the economic benefit of delayed coking unit (DCU), it’s necessary to establish a precise yield prediction model for various feedstocks and operation conditions. A lumping-BP neural network hybrid model in a cascade form was established for a DCU with capacity of 1.4 Mt/a to predict the liquid yield of the unit, based on the mathematical model of the reactor under the assumption of dynamic balance from 11 lumping dynamic model and the BP neural network input of the mechanism model calculation results and the historical data of key sites. In the case study, the coking diesel yield was predicted by the hybrid model, and compared with the results of mechanism model, empirical model. The results demonstrate that among these three methods, the prediction accuracy of the hybrid model is the best. The impact of the material properties and operating conditions fluctuation on the hybrid model results is small, the root mean square error, mean absolute error and the average relative error is 0.751 percentage point, 0.524 percentage point, 2.01%, respectively.

lumping kinetics; neural networks; hybrid model; delayed coking; yield prediction

2014-12-29; 修改稿收到日期: 2015-03-16。

杨文剑,硕士研究生,主要研究方向为化工过程建模与仿真。

周晓龙,xiaolong@ecust.edu.cn。