催化裂化油浆中较多链烷烃未裂化原因分析

周 翔,赵 毅,田辉平,龙 军

(中国石化石油化工科学研究院,北京 100083)

催化裂化油浆中较多链烷烃未裂化原因分析

周 翔,赵 毅,田辉平,龙 军

(中国石化石油化工科学研究院,北京 100083)

针对催化裂化油浆中存在较多可裂化而未裂化的饱和烃这一问题,以正十二烷、丁基环己烷、四氢萘、十氢萘等为模型化合物,采用催化裂化实验与分子模拟相结合的方法,对催化裂化过程中链烷烃未充分裂化的原因进行了分析。在链烷烃单独催化裂化反应以及与其它结构烃分子进行混合催化裂化的过程中,链烷烃表现出不同的裂化活性,当链烷烃与强供氢性分子(四氢萘或十氢萘)混合时,链烷烃的裂化受到了明显抑制。在此基础上,结合分子模拟计算结果,提出了分子间负氢离子转移是导致催化裂化过程中链烷烃未充分裂化的主要原因之一。

催化裂化 油浆 链烷烃 反应化学

近年来,随着国民经济和汽车工业的快速发展,国内轻质石油产品的需求显著增加。世界原油重质化趋势日益明显,加之我国石油资源相对缺乏,导致原油进口量不断增长,对外依存度高达60%,已经明显超过了50%的国际警戒线[1-2]。充分、科学、合理地高效转化重质原油资源,尽可能地转化为市场急需的轻质石油产品已成为21世纪炼油行业面临的重大挑战与主要难题。作为重质原油轻质化的重要手段,催化裂化技术在国内外石油炼制过程中都发挥着极其重要的作用。然而,大量的工业生产事实已经表明,催化裂化装置在运行过程中会不可避免地产生5%~10%的油浆,且油浆中仍含有30%以上具有较强裂化活性的链烷烃、环烷烃等饱和烃[3-4]。以目前国内催化裂化装置处理能力计算,全国每年将产生大约8.0 Mt的油浆,这显然是宝贵石油资源的严重浪费。为解决油浆的排放与利用问题,国内外相关科研单位较为关注油浆的精制、分离与再利用问题,而较少关注油浆中仍含有如此多可裂化而没有裂化的链烷烃、环烷烃等饱和烃组分的内在原因[5-6]。笔者认为,从化学反应角度出发,在分子水平上研究催化裂化过程中油浆中仍有相当数量可裂化活性的烃分子的内在原因,无论是对提高催化裂化反应的选择性,减少油浆的排放量,还是对未来新型催化裂化材料与工艺的创新开发都具有根本性的指导意义与价值。基于此,本研究选用正十二烷、丁基环己烷、四氢萘和十氢萘等为模型化合物,采用催化裂化实验与分子模拟相结合的方法对产生这一问题的内在原因进行分析与研究。

1 实 验

1.1 模型化合物及催化剂

实验所用的正十二烷、丁基环己烷、四氢萘、十氢萘等模型化合物均为市售的分析纯试剂,所用催化材料为800 ℃、100%水蒸气条件下老化4 h得到的FAU分子筛。

1.2 实 验

实验在自制的纯烃微反色谱系统上进行。实验条件为温度400 ℃、质量空速42 h-1。用原料转化率和产物选择性作为评价指标。

1.3 分子模拟计算方法

采用分子模拟软件Materials Studio 6.1中基于密度泛函理论的DMol3量子化学模块进行理论计算。使用DMol3模块优化模型分子的几何结构和电子结构、搜索基元反应过渡态和计算反应能垒时,选用基于广义梯度近似(GGA)的PW91泛函,在大数值基组DNP(双数值轨道基组+p轨道极化函数)水平上进行全电子计算。涉及到的能量计算均进行了零点振动能(ZPVE)校正,自洽场(SCF)迭代收敛的阈值设为1×10-5Ha(1 Ha=2 625.5 kJ/mol)。能量收敛精度2×10-5Ha,受力收敛精度0.000 4 Ha/nm,位移收敛精度5×10-4nm。过渡态的搜索采用完全线性同步和二次同步变换(Complete LST/QST)方法。

2 结果与讨论

2.1 热裂化影响

考虑到催化裂化反应温度较高,在反应过程中各种结构烃分子可能会发生热裂化反应,首先在480 ℃下考察正十二烷与丁基环己烷、四氢萘和十氢萘等的裂化转化率。实验过程中,为使热裂化反应条件与催化裂化反应条件尽可能接近,采用相同粒径、充分失活的石英砂代替FAU分子筛进行实验。不同结构烃分子的热裂化转化率列于表1。

表1 不同结构烃分子的热裂化转化率

从表1可以看出,正十二烷在480 ℃高温条件下的转化率仅为1.2%,相同温度条件下,丁基环己烷、四氢萘、十氢萘的热转化率也极低,不超过2%。因此,在后续的催化裂化实验考察中,热裂化的影响可以忽略不计。

2.2 单独催化裂化差异

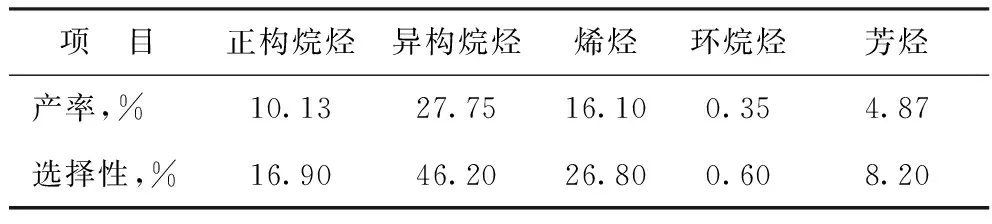

忽略热裂化对烃类催化裂化的影响后,继续考察正十二烷在FAU分子筛催化作用下的催化裂化情况。结果表明,在催化裂化条件下,正十二烷转化率高达60.0%以上。表2显示的是正十二烷催化裂化所生成的主要产物类型及其产率和选择性。

表2 正十二烷单独催化裂化时主要产物类型及其产率和选择性

由表2可以看出:从裂化反应产物来看,正十二烷催化裂化后主要生成异构烷烃,选择性高达46.20%;烯烃和正构烷烃,其选择性分别为26.80%和16.90%;生成的芳烃和环烷烃较少,选择性分别为8.20%和0.60%。

表3列出了其它结构烃分子在同样催化裂化条件下的转化率。

表3 不同结构烃分子的催化裂化转化率

从表3可以看出,正十二烷转化率为60.0%,丁基环己烷为50.2%,四氢萘为71.9%,十氢萘为77.6%。表明在该催化裂化条件下,烃转化率均较高,表明烃分子本身的结构不是导致催化裂化油浆中含有较多链烷烃的主要原因。

2.3 与其它烃分子混合催化裂化的影响

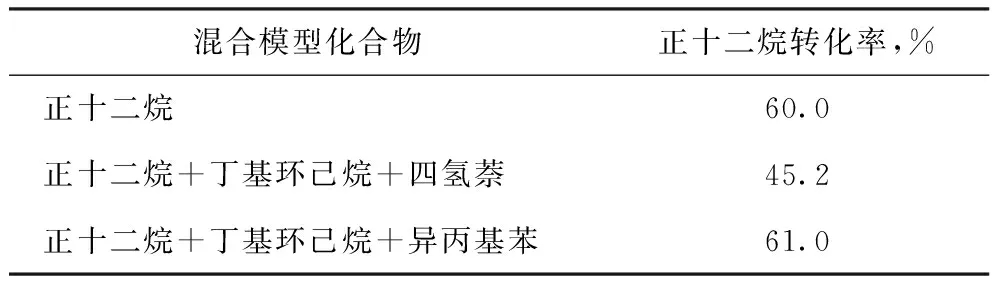

催化裂化装置的原料是一种复杂的混合物,因此,进一步考察正十二烷与其它烃分子混合裂化时其转化率的变化情况。表4列出了正十二烷分别与丁基环己烷、四氢萘和十氢萘按照1∶2(质量比)的比例混合,在前述相同条件下进行催化裂化反应时转化率数据。

表4 与不同结构烃分子二元混合催化裂化时正十二烷的转化率

从表4可以看出:与其它结构烃分子进行混合催化裂化时,正十二烷的转化率受到明显的影响。当正十二烷与丁基环己烷混合时,正十二烷裂化转化率明显提高,转化率提高11.1百分点;当正十二烷与四氢萘混合时,正十二烷裂化转化会受到一定的抑制,其转化率下降1.9百分点;当正十二烷与十氢萘混合时,正十二烷裂化受抑制的程度更明显,其转化率下降3.7百分点。基于此,认为催化裂化油浆中存在较多可裂化而未裂化链烷烃的原因,很可能与催化裂化体系中其它结构烃分子对链烷烃裂化的抑制作用有关。为进一步确定这一观点是否可靠,考虑到催化裂化反应原料组成的复杂性,进一步考察了组成比例更接近实际催化裂化原油的正十二烷与其它结构烃分子混合物的催化裂化行为,所选模型化合物组成(w)为正十二烷20%、丁基环己烷30%、四氢萘(或异丙基苯)50%。催化裂化实验转化率结果列于表5。

表5 多种烃分子混合催化裂化时正十二烷的转化率

从表5可以看出,当正十二烷与丁基环己烷和四氢萘混合物催化裂化时,正十二烷转化率受到更加明显的抑制,其转化率下降14.8百分点。而当正十二烷与丁基环己烷和异丙基苯混合物催化裂化时,正十二烷转化率不但没有受到抑制,反而有一定的促进,其转化率增加1.0百分点。这进一步证实了前述观点是可靠的。

考虑到催化裂化过程中反应体系会生成一定量的烯烃,在上述三元混合物的基础上,又增加了3%的烯烃组分。所考察的四元混合物组成为正十二烷20%、丁基环己烷30%、四氢萘50%,外加3%的1-丁烯。相同催化裂化实验条件下,发现正十二烷催化裂化转化率为47.4%,进一步证实了反应体系中四氢萘等烃分子的存在会抑制链烷烃的裂化。催化裂化油浆中存在较多可裂化但未裂化链烷烃的原因不是由于链烷烃本身难裂化,而是由于受到体系中其它烃分子的抑制作用所致。

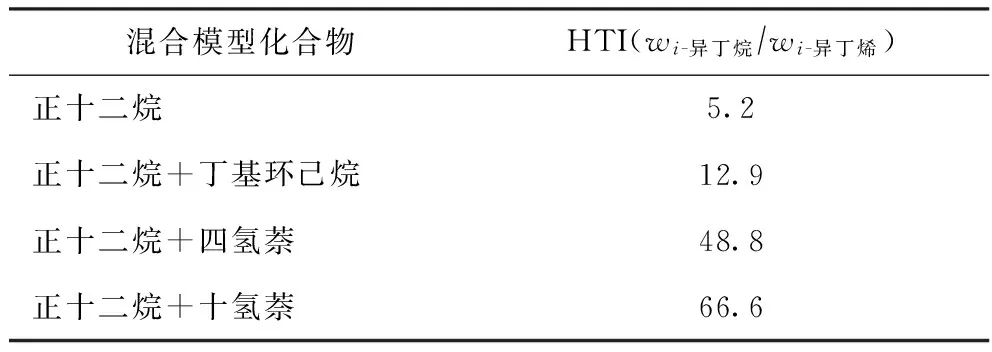

2.4 不同反应体系氢转移指数分析

依据催化裂化体系反应化学的认识[7],对上述典型催化裂化反应体系的转化率、不同结构所得产物收率和选择性以及反应体系氢转移指数进行对比分析。发现正十二烷与丁基环己烷、四氢萘和十氢萘等不同结构混合催化裂化体系最显著的差异就是其氢转移指数明显不同。以反应产物中异丁烷和异丁烯的产率之比作为表征不同体系氢转移活性高低的指标,计算得到的不同混合体系氢转移指数列于表6。

表6 不同反应体系催化裂化的氢转移指数

由表6可以看出:正十二烷单独催化裂化时,其氢转移指数较低,仅5.2;当正十二烷与丁基环己烷混合物进行催化裂化时,其氢转移指数有所提高,为12.9;当正十二烷与四氢萘或十氢萘混合物进行催化裂化时,其氢转移指数更高,分别为48.8和66.6;结合转化数据可以看出,当体系中氢转移活性较高时,正十二烷转化率会受到明显的抑制,当体系中氢转移活性较低时,正十二烷转化率会得到明显的提高。烃类的氢转移能力与烃类结构的C—H键键能相关,键能越大,C—H键越稳定,H原子越稳定,发生转移的可能性就越小,氢转移活性越低。由此可以认为,当体系中存在较多供氢能力较强的供氢体时,体系氢转移活性较强,则容易导致链烷烃裂化活性受到抑制,油浆中存在较多链烷烃。相反,如果反应体系氢转移活性较弱,能够合理调节体系氢转移活性,则能够有效避免链烷烃裂化被抑制情况的发生,从而尽可能地减少油浆中应该裂化而没有裂化的链烷烃的存在。为进一步确认这种解释是否合理,同时考虑到常规实验研究方法较难获取相关氢转移反应的能垒数据,本研究采用分子模拟理论计算方法,对正十二烷裂化相关催化裂化反应难易程度进行了理论研究。

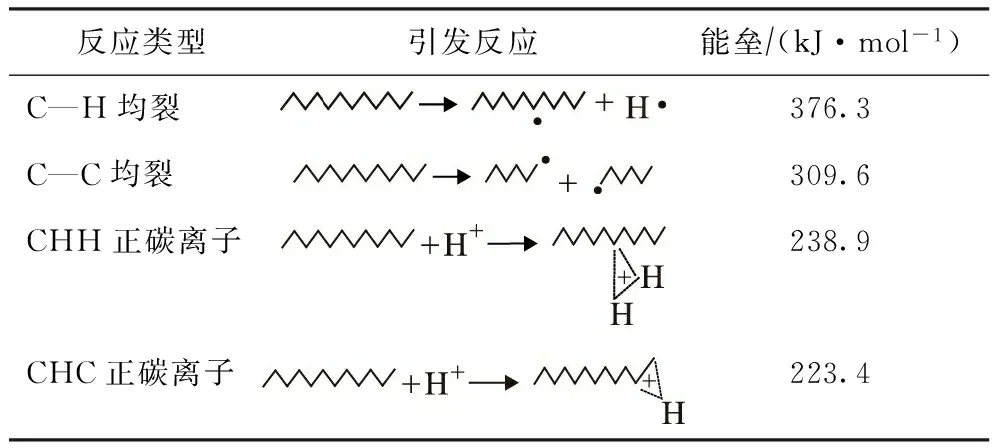

2.5 正十二烷催化裂化基元反应分析

前文研究结果已经表明,催化裂化条件下正十二烷等烃分子热裂化活性很低,意味着正十二烷主要是通过酸催化基元反应进行的。因此,根据酸催化链反应机理[8],首先研究正十二烷不同类型引发反应下的差异。表7列出了正十二烷不同引发反应的能垒数据。

表7 正十二烷不同引发反应的能垒

由表7可以看出,正十二烷在高温条件下无论是通过C—H键的均裂,还是C—C键均裂的能垒都明显较高,而酸催化的五配位正碳离子引发途径能垒则明显更低一些。这可能是催化裂化条件下热裂化反应所占比例较低的原因。

表8列出了正十二烷引发后生成的自由基和正碳离子发生裂化反应和氢转移反应的能垒数据。

表8 裂化反应和氢转移反应的能垒

由表8可以看出,高温作用下热裂化能垒为103.8 kJ/mol,而酸催化正碳离子裂化能垒则明显更低一些,仅有74.9 kJ/mol,这进一步解释了催化裂化过程中热裂化所占比例极低的原因。比较表8所列氢转移反应能垒,则同样会发现自由基氢转移反应能垒较高,为149.1 kJ/mol,而正碳离子氢转移反应能垒明显更低,仅为110.5 kJ/mol。这也进一步解释了催化裂化过程中热裂化所占比例较低的原因。

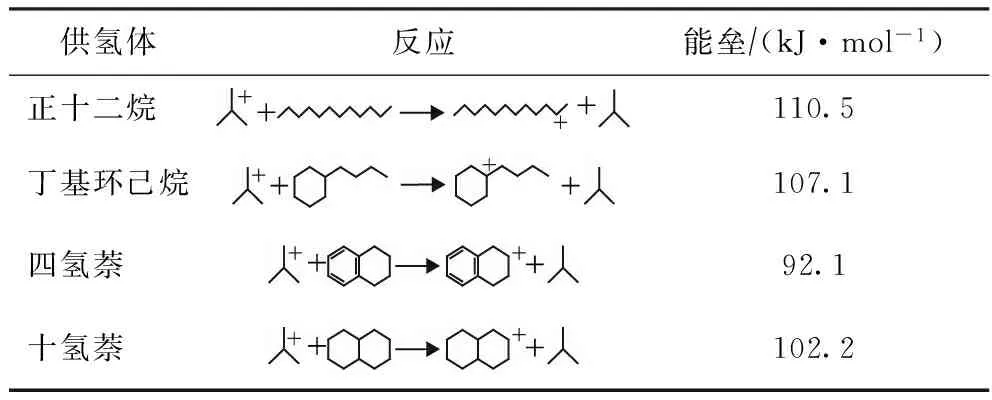

比较表8中氢转移能垒与表7所列引发反应能垒,可以看出,无论是热转化反应还是酸催化反应,氢转移反应的能垒都明显低于相应引发反应的能垒。以酸催化反应为例,五配位引发反应的能垒高达220 kJ/mol以上,而负氢离子转移反应的能垒仅有110.5 kJ/mol。这意味着在酸催化过程中,反应初期阶段正十二烷需要在催化剂酸中心作用下通过引发反应后,才能继续进行裂化反应。而当反应开始进行后,体系中会不断地产生新的正碳离子,这些正碳离子较容易通过与正十二烷的负氢离子转移反应,引发其它正十二烷分子发生裂化反应,从而使得在催化裂化条件下正十二烷具有较高的裂化转化率。但是,当正十二烷与丁基环己烷、四氢萘和十氢萘等进行混合催化裂化时,正十二烷裂化生成的正碳离子除了能够与正十二烷进行负氢离子转移反应,从而引发新的正十二烷分子裂化以外,还能与丁基环己烷、四氢萘和十氢萘等进行负氢离子转移反应,计算得到的相关氢转移反应能垒列于表9。

表9 氢转移反应能垒比较

由表9可以看出,叔丁基正碳离子与正十二烷之间负氢离子转移能垒较高,为110.5 kJ/mol,叔丁基正碳离子与丁基环己烷之间负氢离子转移能垒也较高,为107.1 kJ/mol。但是,叔丁基正碳离子与四氢萘和十氢萘之间负氢离子转移能垒则明显低一些,分别为92.1 kJ/mol和102.2 kJ/mol。这意味着在正十二烷单独催化裂化时,正十二烷裂化生成的小分子正碳离子只能与体系中存在的正十二烷分子进行负氢离子转移,从而引发新的正十二烷分子裂化,且这种引发方式能垒明显低于酸中心通过五配位正碳离子引发正十二烷裂化的能垒,从而使得正十二烷具有较高的裂化转化率。类似地,当正十二烷与丁基环己烷混合进行催化裂化时,正十二烷裂化生成的小分子正碳离子与正十二烷和丁基环己烷负氢离子转移反应的能垒相近,使得正十二烷裂化转化率基本不受影响。但是,当正十二烷与四氢萘或十氢萘混合进行催化裂化时,由于正十二烷裂化生成的小分子正碳离子更容易与四氢萘或十氢萘进行负氢离子转移反应,而不容易与体系中存在的其它正十二烷反应,也就不能引发其它正十二烷分子的裂化反应,从而使得正十二烷催化裂化转化率较低。基于这些分子模拟理论计算结果与前述催化裂化实验结果,认为催化裂化体系中存在较多供氢活性较强的烃分子时,链烷烃的裂化会明显地受到这些供氢体负氢离子转移反应的抑制作用,从而使得链烷烃催化裂化转化率降低,导致油浆中存在较多可裂化而没有裂化的链烷烃等饱和烃。

3 结 论

(1) 详细分析了高温热作用对链烷烃裂化的影响,认为催化裂化在正常温度条件下,不同结构烃分子热裂化转化率均很低,没有明显的差异,热裂化不是导致催化裂化油浆中存在较多可裂化而未裂化链烷烃的主要原因。

(2) 详细分析了不同结构烃分子单独裂化差异,发现正十二烷与其它结构烃分子同样具有较高的转化率,认为烃分子本身的结构及其裂化活性不是造成催化裂化油浆中存在较多可裂化而未裂化链烷烃的主要原因。

(3) 详细分析了正十二烷与丁基环己烷、四氢萘和十氢萘混合的催化裂化规律,发现四氢萘和十氢萘的存在会明显抑制正十二烷的裂化活性。结合分子模拟研究结果,认为四氢萘和十氢萘等具有较高的供氢活性是导致正十二烷裂化活性受到抑制的原因。

(4) 从分子水平上提出并解释了催化裂化体系中较强的供氢活性是造成油浆中存在较多可裂化而未裂化链烷烃原因的新认识。这一认识对提高催化裂化选择性、减少油浆排放以及开发新的催化裂化工艺和催化材料具有指导价值。

[1] 李雪静,任文坡,朱庆云,等.中国炼油工业面临的挑战与发展对策[J].石化技术与应用,2011,29(4):372-375

[2] 蔺爱国.炼油行业发展趋势与中国石油的对策[J].石油科技论坛,2008(1):6-9

[3] 史权,许志明,梁咏梅,等.催化裂化油浆及其窄馏分芳烃组成分析[J].石油学报(石油加工),2000,16(2):90-94

[4] 兰翔,赵锁奇,许志明,等.大庆、辽河油浆窄馏分的环状结构、组成的比较[J].石油学报(石油加工),2002,18(2):14-19

[5] 陆松.催化裂化油浆综合利用技术研究进展[J].石油化工高等学校学报,2001,14(3):32-35

[6] 曹炳铖.油浆调合沥青SBS改性研究[J].石油炼制与化工,2012,43(3):37-41

[7] 刘晓青,冯颖.延迟焦化装置掺炼重油催化裂化油浆[J].石化技术与应用,2013,31(3):214-216

[8] Cormaa A,Wojciechowskib B W.The chemistry of catalytic cracking[J].Catalysis Reviews:Science and Engineering,1985,27(1):29-50

KEY REASONS FOR UNCRACKED ALKANE IN FCC SLURRY

Zhou Xiang, Zhao Yi, Tian Huiping, Long Jun

(SINOPECResearchInstituteofPetroleumProcessing,Beijing100083)

N-dodecane, butyl-cyclohexane, tetralin, decalin, and their mixtures were used as the model compounds and the combined techniques of FCC test and molecular simulation were adopted to study the reasons for a lot of uncracked chain alkane existing in FCC slurry. It is found that alkanes have different cracking performance in their single state or in a mixed one. When the alkane is mixed with strong hydrogen-donating molecules, like tetralin or decalin, the conversion of alkane is significantly depressed. Based on the results of experiment and molecule simulation, and reaction chemistry, a conclusion can be drawn that the hydride transfer between hydrocarbon molecules is the main reason that results in a lot of saturated, uncracked chain alkane in FCC slurry.

fluid catalytic cracking; slurry; chain alkane; reaction chemistry

2015-05-20; 修改稿收到日期: 2015-08-12。

周翔,博士,从事催化裂化研究工作。

周翔,E-mail:zhouxiang.ripp@sinopec.com。