连续重整催化剂全生命周期技术经济分析

方大伟,马爱增,张新宽

(中国石化石油化工科学研究院,北京 100083)

连续重整催化剂全生命周期技术经济分析

方大伟,马爱增,张新宽

(中国石化石油化工科学研究院,北京 100083)

从催化剂加工费用、贵金属费用、贵金属回收成本和收入、催化剂寿命等方面,对连续重整催化剂在全生命周期(从新催化剂开工到催化剂更换)运行的技术经济性进行了评估,结果表明:尽管上述因素均对催化剂的技术经济指标有直接的影响,但是催化剂的寿命才是其中最关键的因素,而催化剂的初始比表面积和水热稳定性是影响催化剂寿命的决定性因素。

连续重整 催化剂 生命周期 比表面积 贵金属

催化重整是石油炼制与化工领域的支柱技术之一,其主要产品中的重整生成油是高辛烷值汽油调合组分,在欧美等发达国家的汽油池中,重整生成油的比例约为1/3;重整芳烃是化纤、塑料和橡胶的基础原料,全球70%以上芳烃来自重整芳烃;重整氢气是廉价氢源,炼化企业50%以上的用氢由重整装置提供[1],因此催化重整十分重要。近十几年来,我国催化重整装置加工能力迅速增长,到2014年,国内连续重整装置共有62套,总加工能力超过63.16 Mt/a[2]。

连续重整催化剂对重整生成油收率、芳烃产率和氢气产率有直接的影响,是决定连续重整装置技术经济性的核心因素。由于连续重整催化剂的成本较高,如何从催化剂的全生命周期评估催化剂的技术经济性,是炼化企业越来越关心的问题。本文从催化剂加工费用、贵金属费用、贵金属回收成本及收入、催化剂寿命等方面探讨影响催化剂技术经济性的关键因素,为工业催化剂的选择提供一定的参考。

1 连续重整催化剂全生命周期使用成本

连续重整催化剂的主要组成为球形氧化铝载体和贵金属铂(Pt),催化剂在使用失效后,一般都要进行废催化剂的Pt回收。为此,连续重整催化剂在全生命周期的使用成本主要从催化剂加工费(氧化铝载体+催化剂制造费用)、贵金属费用、废催化剂中贵金属回收成本及收入等几个方面考虑。

1.1 催化剂加工费

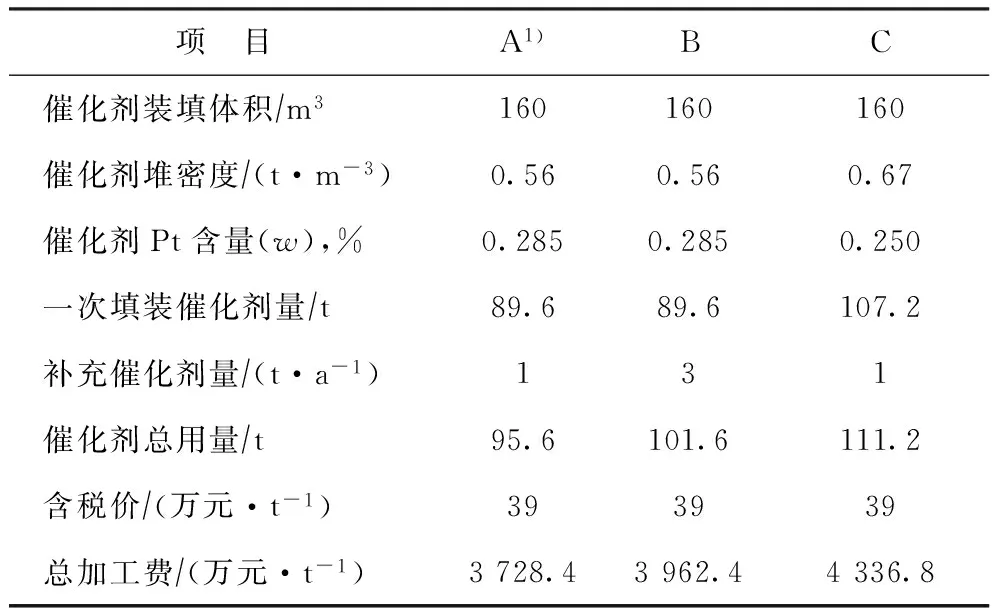

表1为在同一套连续重整装置采用不同催化剂时的催化剂加工费对比。由表1可以看出,在装填体积为160 m3的情况下,连续重整催化剂的一次装填量由于堆密度的不同而产生差别,堆密度为0.56 t/m3的A催化剂和B催化剂的一次装填量为89.6 t,C催化剂由于堆密度高,因此一次装填量比A和B催化剂多17.6 t,尽管铂含量降低,但由于催化剂装填量增加,导致总投铂量增加。高堆密度催化剂主要用于解决老装置扩能改造中造成的催化剂贴壁问题,但在相同的反应条件下,高堆密度催化剂的积炭速率增加20%以上,导致烧焦再生能力不足,烧焦床层容易出现飞温、内构件损害和催化剂烧结等问题,因此高堆密度催化剂的使用应该满足以下几个条件:①老装置扩能改造;②催化剂有贴壁问题;③再生能力有富余量。新建连续重整装置不建议采用高堆密度催化剂,这会限制因日后生产条件改变而对催化剂的重新选择。

表1 同一装置采用不同催化剂时的加工费

1) A为PS-Ⅵ催化剂。

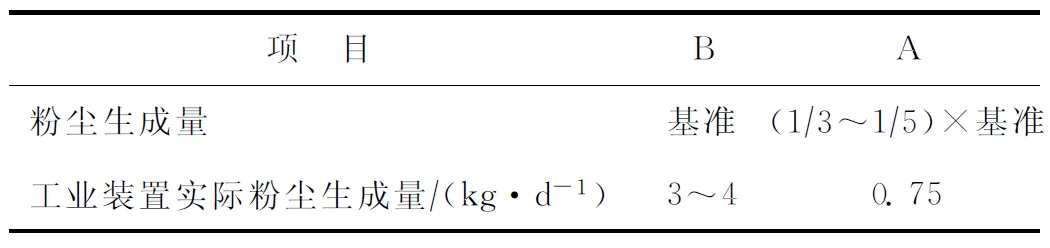

连续重整催化剂在使用过程中由于连续提升移动而造成磨损,生成的粉尘被淘洗后移出反应装置。为保持催化剂总量的平衡,必须补充新的催化剂。A催化剂和B催化剂在国内一套2 000 lb/h(1 lb≈0.454 kg)再生能力的连续重整装置上运转时产生粉尘的情况见表2。由表2可以看出,A催化剂的粉尘生成量是B催化剂的1/3~1/5。催化剂粉尘量高的原因是催化剂强度低,粉尘量大时会造成淘析困难,轻则使催化剂流动不畅,影响处理量和反应苛刻度;重则堵塞约翰逊网,造成装置非计划停工[3]。

表2 同一装置采用不同催化剂时的粉尘生成量

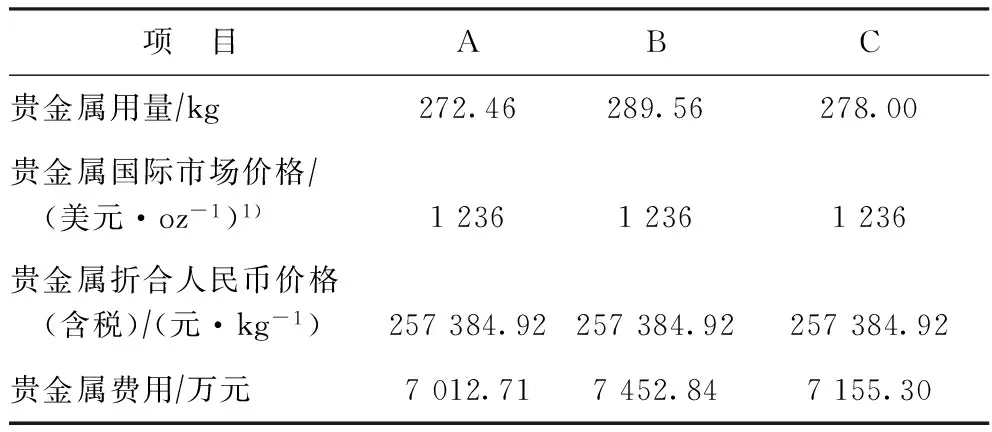

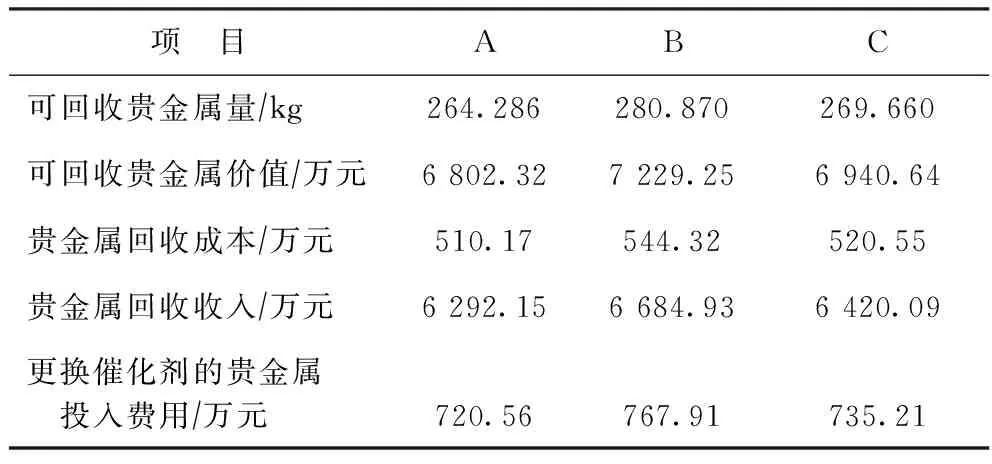

根据催化剂在重整装置的实际粉尘产生情况,得到表1中的补充催化剂用量平均估算结果。以4年为一个检修换剂周期计算,催化剂总用量=一次装填催化剂量+补充催化剂量×4。从表1可以看出,A催化剂总用量为95.6 t,是3种催化剂中最低的,以催化剂单价(含税)39万元/t计算,得到催化剂的总加工费,3种催化剂总加工费由少到多的顺序为A 1.2 贵金属费用 贵金属费用是连续重整催化剂总成本中占最大比例的部分,连续重整催化剂价格高昂的原因主要就在于贵金属Pt的添加,但是贵金属可以有效回收利用,因此贵金属费用主要为首次应用的投入。催化剂更换后的贵金属费用主要为回收成本费,二次投入的费用大幅度降低。贵金属用量=催化剂总用量×催化剂贵金属含量,贵金属费用=贵金属用量×贵金属价格。同一套装置采用不同催化剂时的贵金属费用对比见表3。由表3可以看出,A催化剂的贵金属费用为7 012.71万元,低于B和C催化剂。 催化剂的实际采购费用由贵金属费用和催化剂加工费用两部分构成。由表1和表3可知,贵金属费用占实际采购费用的70%左右,使用A催化剂时单套装置的催化剂采购费用为10 741.11万元,比使用B和C催化剂时的采购费用降低近1 000万元。 表3 同一套装置采用不同催化剂时的贵金属费用 1) 1 oz≈28.35 g。 1.3 贵金属回收成本和收入 Pt 的价格昂贵,全球已知储量不到25 kt,每年的产量为160~180 t,我国是Pt严重短缺国家,随着重整工业发展,Pt用量从1997年的8.5 t增长到2000年的32 t,已经成为Pt进口最多的国家,从资源的有效利用和降低生产成本考虑,废重整催化剂必须回收其中的Pt。从废重整催化剂回收贵金属的方法主要有湿法回收、气相法回收和火法回收,其中湿法回收又包括保留载体浸渍回收法和溶解氧化铝载体回收法,Pt回收率可以达到97%以上,得到的海绵Pt的纯度在99%左右,是目前最主要的重整催化剂中Pt的回收方法[4]。废连续重整催化剂中贵金属回收率按97%计算,将被回收贵金属价值的7.5%用于支付回收成本,贵金属的回收收入=可回收贵金属价值-回收成本,更换催化剂的贵金属投入费用=贵金属费用-贵金属回收收入,3种催化剂中贵金属Pt的回收成本和收入对比见表4。由表4可以看出,由于贵金属可回收使用,更换催化剂的贵金属投入费用较低,使催化剂均摊成本较低。 表4 3种催化剂中贵金属Pt的回收成本及收入 连续重整催化剂的载体为γ-Al2O3,催化剂的金属中心(Pt)和酸性中心(Cl)都负载在载体上,在重整反应过程中,由于系统中H2O的存在,会洗掉部分负载的Cl,同时在重整反应过程中会生成焦炭,焦炭也附着在催化剂载体上,影响催化剂的反应性能,因此必须通过烧焦再生来恢复催化剂的反应活性,在烧焦过程中产生的高温水会洗掉催化剂上负载的Cl,同时造成Pt聚集,为了保持催化剂的酸性功能和Pt的分散,要求催化剂氯质量分数为1.0%~1.2%,以保证催化剂的酸功能和金属功能的平衡,因此再生过程必须注氯,以保持合适的催化剂氯含量以及恢复良好的Pt分散度[5]。 通过对催化剂的现场跟踪和实验研究,发现高的催化剂比表面积对应着高的持氯能力,催化剂的持氯能力又同时决定了它的反应性能。A催化剂的持氯能力与比表面积的关系见表5。由表5可见,随着催化剂比表面积的降低,必须加大再生注氯量,才能保证催化剂的氯质量分数在1.0%以上,催化剂的比表面积降低到140 m2/g时,其再生注氯量已经是高比表面积催化剂(197 m2/g)注氯量的4倍,说明催化剂的比表面积与持氯能力成正比。 表5 A催化剂的持氯能力与比表面积的关系 A催化剂和B催化剂的持氯能力对比见表6。由表6可见,与A催化剂相比,B催化剂由于初始比表面积低,持氯能力差,在再生过程中即使多注入50%的氯,也不能有效地提升催化剂的氯含量,没有被催化剂吸附的氯会被带入下游系统,造成严重的腐蚀及铵盐堵塞问题。 表6 A催化剂和B催化剂的持氯能力对比 采用中型评价装置,以石脑油[族组成(w):烷烃52.93%,环烷烃41.00%,芳烃6.07%]为原料,在床层平均温度按490,510,530 ℃阶梯升温、反应压力为700 kPa、体积空速为 2.0 h-1、氢烃体积比为1 000的条件下,考察不同比表面积的A催化剂的催化重整反应性能, 结果见表7。由表7可以看出,随着催化剂比表面积的降低,催化剂反应活性和选择性明显降低,因此比表面积降低到140 m2/g左右是催化剂更换的重要标准之一。 表7 不同比表面积的A催化剂的催化重整反应性能 对国内采用相同工艺技术、相同原料、按照相同产品方案生产、隶属同一公司的两套连续重整装置的催化剂比表面积进行比较,结果见表8。由表8可以看出,A催化剂在运行了480周期后,比表面积仍然保持在148 m2/g,B催化剂的比表面积在运行220周期后就下降到143 m2/g,按照前述140 m2/g左右更换催化剂的标准要求,A催化剂寿命是B催化剂的2倍左右。 表8 两种催化剂的使用周期和比表面积对比 以比表面积降低到140 m2/g左右作为催化剂更换的标准计算,3种催化剂的使用寿命与年摊销成本对比见表9。由表9可以看出:A催化剂由初始比表面积197 m2/g降低到140 m2/g需要72个月,B和C催化剂由初始比表面积180 m2/g降低到140 m2/g需要48个月,就比表面积的稳定度来看,A催化剂比B和C催化剂具有明显的优势,具备长周期运转的能力;A催化剂的全生命周期一次性实际成本为4 959.13万元,年摊销成本为826.52万元,比B和C催化剂低40%左右,经济效益远高于B和C催化剂。 表9 3种催化剂的使用寿命与年摊销成本 (1) 连续重整催化剂全生命周期的技术经济性主要取决于催化剂的加工费用、贵金属费用、贵金属回收成本和收入、催化剂寿命等因素,而催化剂寿命是影响催化剂技术经济指标的决定性因素。 (2) 催化剂的比表面积是影响催化剂使用寿命的主要因素,由于不同催化剂的初始比表面积和水热稳定性不同,因而寿命有显著差异。随着催化剂比表面积的降低,催化剂的反应活性和选择性明显降低,比表面积降低到140 m2/g左右是催化剂更换的重要标准之一。 [1] 马爱增.连续重整装置设计参数研究[J].石油炼制与化工,2013,44(6):64-69 [1] Ma Aizeng,Xu Youchun,Yang Dong,et al.Development and commercial application of ultra-low pressure naphtha reforming technology with continuous catalyst regeneration[J].China Petroleum Processing and Petrochemical Technology,2013,15(4):1-8 [3] 郑岩.连续重整催化剂寿命末期面临问题的分析研究[J].中外能源,2011,16(7):72-75 [4] 蒋项羽.PS-Ⅵ重整催化剂运行初期与末期性能分析[J].石油炼制与化工,2014,45(3):66-68 [5] 濮仲英.反应系统的环境控制[M]//徐承恩.催化重整工艺与工程,北京:中国石化出版社,2006:507-533 TECHNICAL AND ECONOMIC ANALYSIS ON WHOLE LIFE CYCLE CONTINUOUS REFORMING CATALYST Fang Dawei, Ma Aizeng, Zhang Xinkuan (SINOPECResearchInstituteofPetroleumProcessing,Beijing100083) Based on the processing cost, noble metal cost, noble metals recovery and catalyst life, the technical and economic analysis for the whole life cycle continuous reforming catalyst (from fresh catalyst to catalyst replacement) is conducted. The results show that these factors have a direct impact on the technical and economic indexes of the catalysts. Among of these factors, the life of catalyst is the most critical factor. The initial specific surface area and hydrothermal stability are the decisive factors affecting the service life of catalyst. continuous catalytic reforming; catalyst; life cycle; specific surface area; noble metal 2015-07-03; 修改稿收到日期: 2015-08-12。 方大伟,硕士,高级工程师,主要从事催化重整催化剂研究工作。 方大伟,E-mail:fangdw.ripp@sinopec.com。

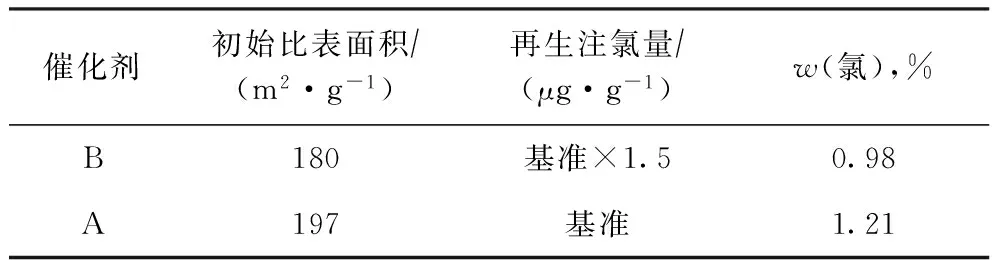

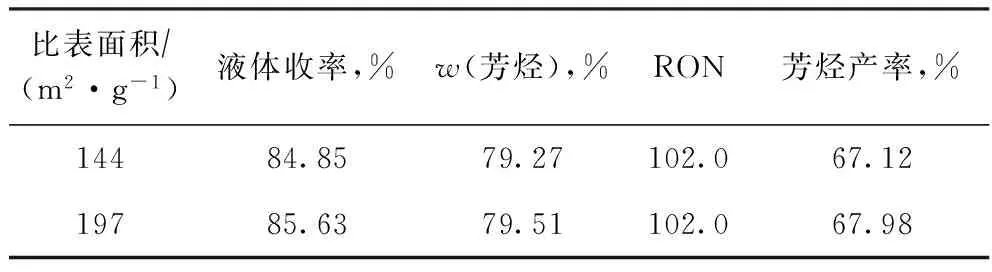

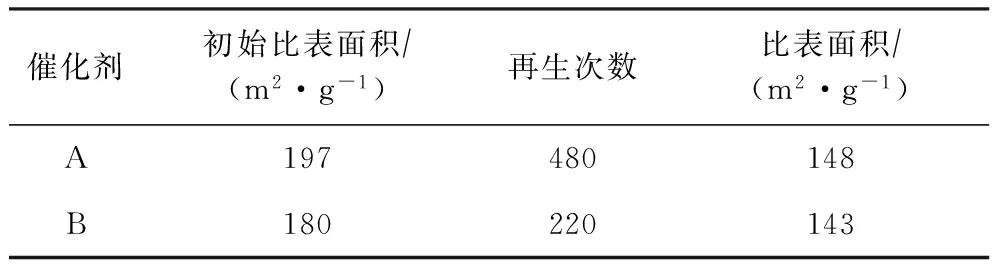

2 催化剂使用寿命对技术经济性的影响

3 结 论

——庆祝中国共产党成立一百周年贵金属纪念币展