加氢法生产石蜡基高黏度及高黏度指数润滑油基础油技术的工业应用

赵 凯,孙进法,陈晓华,王雪梅

(中国石油克拉玛依石化公司,新疆 克拉玛依 834003)

加氢法生产石蜡基高黏度及高黏度指数润滑油基础油技术的工业应用

赵 凯,孙进法,陈晓华,王雪梅

(中国石油克拉玛依石化公司,新疆 克拉玛依 834003)

中国石油克拉玛依石化公司以石蜡基减四线馏分油为原料,采用以异构脱蜡催化剂为核心的催化剂复配工艺及其配套的加氢组合工艺生产高黏度及高黏度指数润滑油基础油。工业应用结果表明,采用该催化剂复配工艺及加氢组合工艺成功生产出了合格的高黏度(100 ℃运动黏度在8 mm2/s以上)及高黏度指数(大于110)的润滑油基础油。

加氢组合工艺 加氢裂化催化剂 加氢异构脱蜡催化剂 润滑油基础油

日益严格的环保要求、不断出现的新型机械设备、汽车工业的发展以及激烈的市场竞争都使润滑油级别不断提高,这就要求润滑油必须清洁化,低磷、低硫、低灰分,具有高的抗氧化性能、高清净性和分散性、低挥发性、良好的黏温性质和低温流动性以及长的使用寿命[1]。APIⅡ及Ⅲ类基础油主要应用于调制内燃机油,内燃机油广泛用于各种汽油机和柴油机的摩擦部位,其作用为:一是减摩,使发动机摩损减少,起延长寿命和节能降耗的作用;二是防锈和冷却,起保护和换热作用,保护设备的长期运行;三是兼具密封、清洗润滑表面杂质的功能,使润滑场所保持一个好的环境,确保设备的稳定运行。

根据API基础油的分类,Ⅱ类基础油的黏度指数要求不小于80,Ⅲ类基础油的黏度指数要求不小于120。APIⅡ及Ⅲ类基础油一般采用加氢工艺生产,国内外生产润滑油基础油的加氢工艺主要有加氢裂化(润滑油和燃料型)和加氢异构化等。

目前成套的高黏度指数润滑油基础油生产技术主要有Chevron公司的加氢裂化-异构脱蜡(Isodewa)技术,Exxon-Mobil公司的加氢裂化-选择性异构脱蜡技术,中国石化石油化工科学研究院的加氢裂化-加氢异构化技术,Shell公司的加氢裂化-加氢异构化技术和抚顺石油化工研究院的加氢处理技术[2-5]。高黏度指数润滑油基础油的生产取决于两个方面:一是原料油的石蜡基特性,石蜡基特性越强,原料的黏度指数越高;二是成套全加氢技术的先进性,而高效异构脱蜡催化剂的选用是决定全加氢技术方案经济性的核心。

中国石油克拉玛依石化公司以石蜡基减四线馏分油为原料,采用以异构脱蜡为核心的催化剂复配工艺及其配套的加氢组合工艺生产高黏度及高黏度指数润滑油基础油。本文主要对该工艺的工业应用情况及结果进行介绍。

1 工业装置及催化剂

1.1 工业装置介绍

中国石油克拉玛依石化公司Ⅱ套润滑油高压加氢装置包括两段加氢反应器,其中一段加氢反应系统包括保护反应器和加氢裂化反应器,装有国外催化剂公司生产的A和B两种催化剂;二段加氢反应系统包括异构化反应器和后精制反应器,分别装填贵金属催化剂C和D。

1.2 催化剂性能

(1) A是某国外催化剂公司最新的具有最高活性的Ni/Mo型催化剂,具有活性中心的高分散性,达到完全硫化状态,在进行脱氮、脱硫和芳烃饱和时具有很高的活性。因为不需要注硫进行硫化,只需激活催化剂,因此相对于传统的催化剂而言,开工过程能有效控制。

(2) B是某国外催化剂公司研发的用于对润滑油进行质量提升的催化剂。B具有较高的活性,特别是对芳烃饱和的活性。通过对原料油的加氢裂化及芳烃饱和来提高黏度指数。

(3) C是一种异构脱蜡催化剂,负载有贵金属。除了异构脱蜡的活性外,这种催化剂还具有较高的芳烃饱和性能。该催化剂以氧化态形式存在,需要经过器内还原后才具有活性。

(4) D是硅-铝基贵金属催化剂,起后精制作用,具有较高的芳烃饱和性能。这种催化剂可用于药用级白油的生产。该催化剂以氧化态形式存在,需要经过器内还原后才具有活性。

1.3 催化剂装填

重馏分原料油中含有大量的金属杂质,因此,需要装填脱金属催化剂来保护加氢裂化、加氢异构化和加氢精制催化剂,避免金属中毒。装填的级配材料用来降低床层压降、优化催化剂分布。A和B催化剂采用密相装填法装填,其余催化剂采用普通“布袋法”装填。催化剂的实际装填情况见表1。

表1 催化剂的实际装填情况

2 石蜡基润滑油基础油的工业试生产

2.1 原料性质

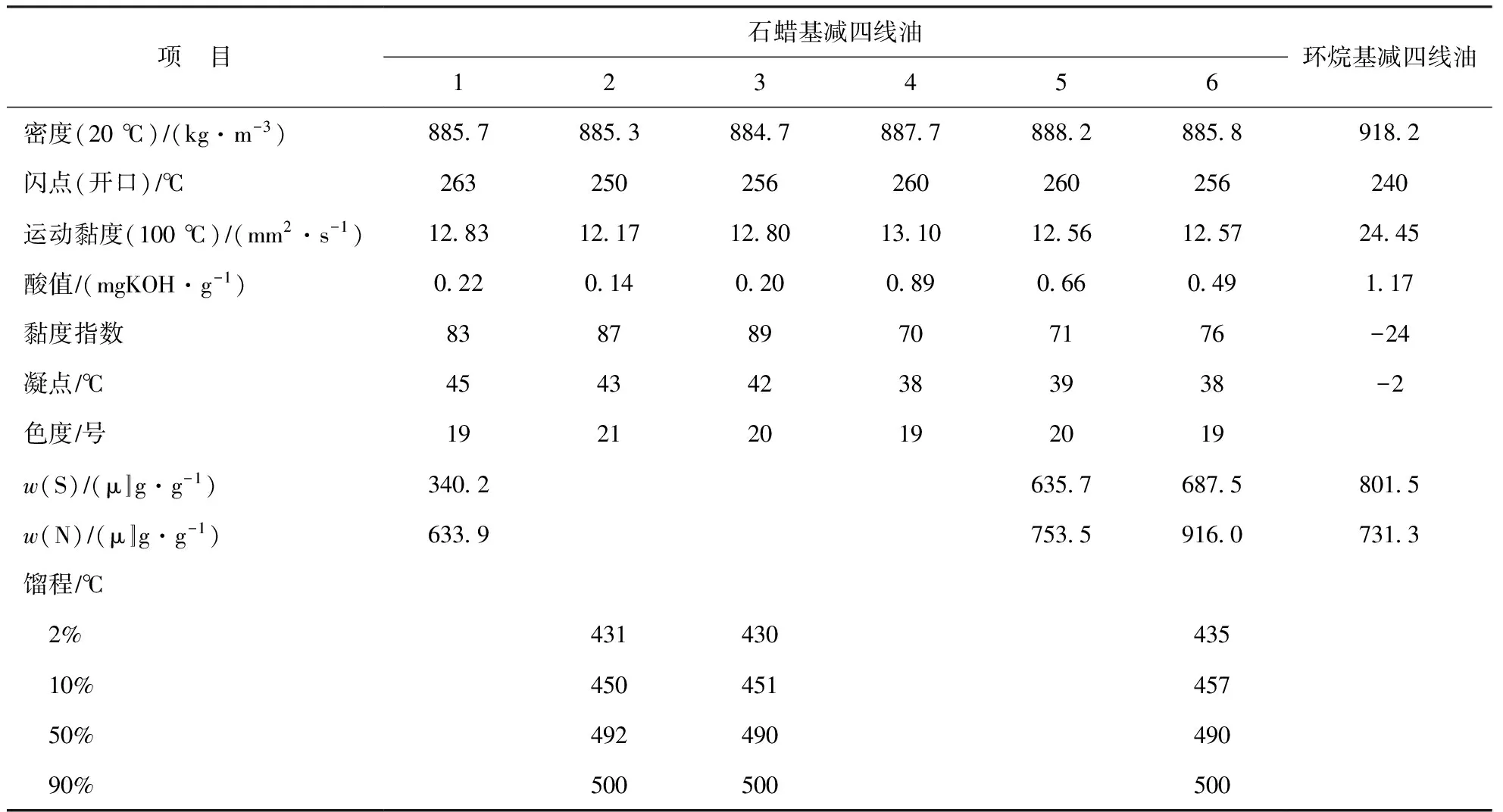

石蜡基润滑油基础油工业生产的原料为石蜡基减四线油,6批原料的性质见表2。为便于比较,将环烷基减四线油性质也列入表2。由表2可以看出:由于石蜡基原料含有较多的直链烷烃,而环烷基原料含有较多的环烷烃和芳香烃,所以石蜡基原料比环烷基原料的黏度指数高;与环烷基原料相比较,由于蜡含量高,石蜡基原料的凝点较高;6批原料的性质基本接近。

2.2 主要操作条件

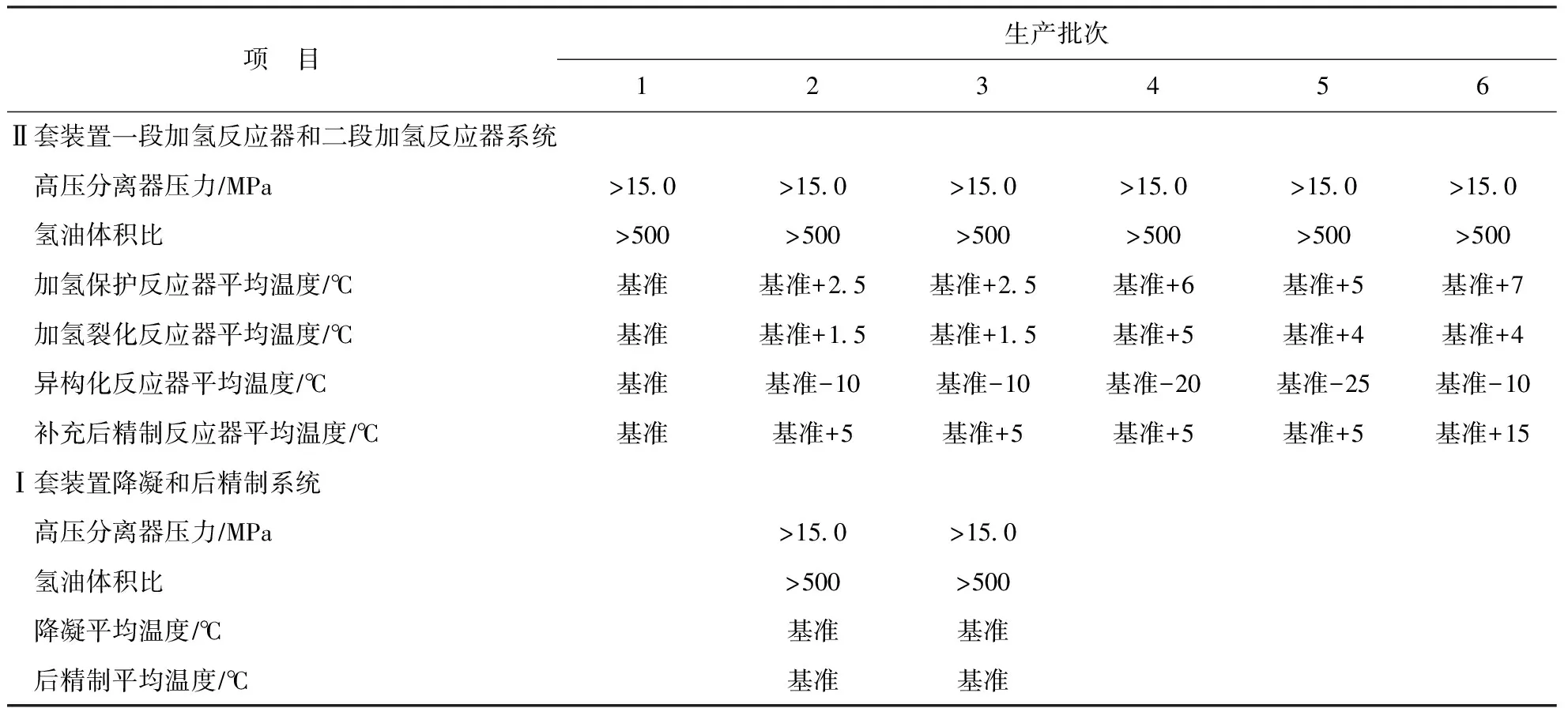

6次生产的主要操作条件如表3所示,其中,第2次和第3次生产得到的重质润滑油,由于浊点不合格,又经过Ⅰ套高压加氢装置的降凝和后精制反应系统(装填降凝催化剂)处理,进一步降浊点。第4~6次生产时,对原料和工业操作条件进行了调整。

2.3 产品性质与收率

2.3.1 中间油性质 6次生产的中间油性质如表4所示。从表4可以看出,中间油的性质比较稳定,黏度指数最高可达133。说明加氢裂化催化剂A和B的复配工艺具有较强的加氢脱硫、脱氮以及芳烃饱和性能,能够确保中间油的硫、氮质量分数小于5μg/g。

表2 生产原料的性质

表3 主要操作条件

表4 中间油的性质分析数据

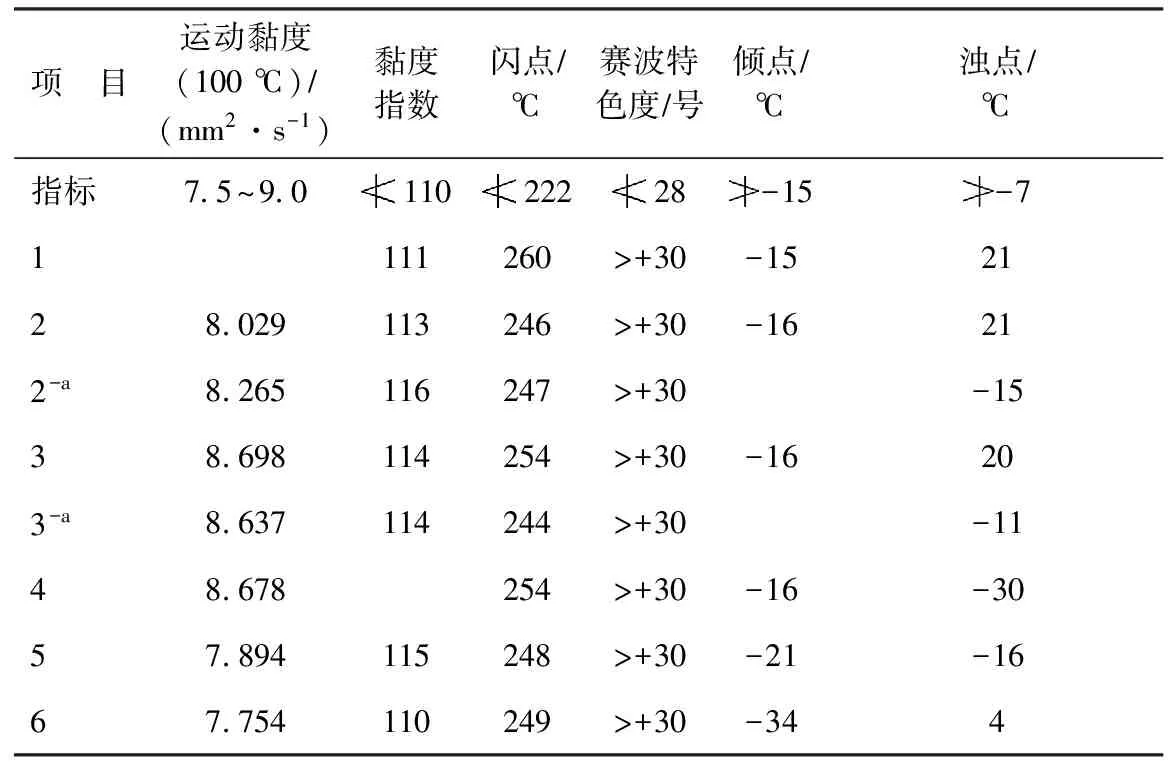

2.3.2 润滑油基础油产品的性质 表5是重质润滑油基础油产品的性质。由表5可以看出,中间油经过异构化后,产品的黏度指数降低至110左右,说明异构催化剂C在一定程度上会导致黏度指数降低。所以,不建议通过连续提高异构化反应温度来降低产品的浊点。

第2次和第3次生产的产品经过Ⅰ套高压加氢装置降凝和后精制系统后,浊点明显降低。对原料和工业操作条件进行调整后,第4~6次生产的产品浊点明显降低,但在生产后期浊点略有回升。由此可以推断,降凝催化剂比异构催化剂具有较强的降浊点性能。

2.3.3 产品收率 主要产品的收率如表6所示。

表5 润滑油基础油产品的性质分析数据

注: 2-a和3-a分别表示第2次和第3次生产的产品经过I套高压加氢装置降凝和后精制系统处理后得到的产物。

表6 产品收率 w,%

由表3和表6可以看出,随着催化剂C床层温度升高,非理想异构化反应加剧,导致催化剂C的选择性降低,从而使得重质基础油的收率降低。很明显,在第1次生产中,当催化剂C温度最高时,重质润滑油的收率仅有28.51%。

3 结 论

(1) 以克拉玛依石蜡基减四线馏分油为原料,采用加氢裂化催化剂、加氢异构脱蜡催化剂的复配工艺及其配套的加氢组合工艺,在工业装置上成功生产出了合格的石蜡基高黏度及高黏度指数的润滑油基础油。该催化剂复配工艺及加氢组合工艺的工业化装置通过略微改变操作条件和生产方案,还可用于其它黏度等级的高黏度指数润滑油基础油的生产,具有良好的应用前景。

(2) 加氢裂化催化剂A和B的复配工艺能够生产黏度指数在110以上的石蜡基基础油,并具有较强的加氢脱硫、脱氮以及芳烃饱和性能,确保中间油的硫、氮质量分数小于5μ]g/g。

(3) 当异构脱蜡催化剂C的床层温度过高时,随着温度增加,润滑油产品收率降低。

(4) 异构脱蜡催化剂C和后精制催化剂D复配工艺的降倾点性能较强,但是不能有效地降低浊点。根据生产的实际需要,可通过对原料和工业操作条件进行调整或者对产品进行进一步的加氢来降浊点。

[1] 李大东.加氢处理工艺与工程[M].北京:中国石化出版社,2004:1079

[2] 王玉章,祖德光,王子军.加氢法生产APIⅡ和Ⅲ类基础油[J].润滑油,2005,20(2):16-19

[3] 孟祥彬,高善彬,孙发民,等.石蜡基原料油加氢异构脱蜡制润滑油基础油催化剂的研制[J].石油炼制与化工,2014,45(11):33-37

[4] 孙国权,姚春雷,全辉,等.全氢法生产润滑油基础油技术的开发及工业应用[J].石油炼制与化工,2014,45(10):77-82

[5] 汪军平,许孝玲,王华,等.超高黏度指数润滑油基础油生产工艺研究[J].石油炼制与化工,2014,45(8):82-86

简 讯

Equistar公司开发两步歧化制丙烯工艺

Equistar公司提出一种丁烯和乙烯歧化制丙烯工艺,该工艺的优势在于采用两步歧化,使丁烯转化率超过85%。该工艺流程为:乙烯和丁烯(摩尔比为0.3∶1~3∶1)在第一歧化催化剂作用下,反应生成包括乙烯、丙烯、丁烯和C5以上的烯烃,分离后形成包括乙烯和丙烯的第一顶部气体和包括丁烯和C5以上烯烃的底部de-propenized气体,将底部气体和乙烯(其中乙烯和丁烯摩尔比为2∶1~10∶1)在第二歧化催化剂作用下,形成包括乙烯、丙烯、丁烯和C5以上烯烃的第二歧化产物,分离后形成由乙烯和丙烯组成的第二顶部气体,最终将第一、第二顶部气体中的丙烯分离出来。歧化催化剂为过渡金属氧化物。

[中国石化有机原料科技情报中心站供稿]

PRODUCTION OF HIGH VISCOCITY AND HIGH VI PARAFFIN-BASE BASE OIL BY HYDRO-TECHNOLOGY

Zhao Kai,Sun Jinfa,Chen Xiaohua,Wang Xuemei

(KaramayPetrochemicalCompany,PetroChina,Karamay,Xinjiang834003)

A combined catalyst system with iso-dewaxing catalyst as a core and relative hydro-technologies were used for production of high viscosity and high viscosity index base oil. The paraffin-based fraction of the 4th side cut of vacuum tower of Karamay Petrochemical Company,PetroChina was used as a feedstock. The industrial results show that the base oil with viscosity (100 ℃) >8 mm2/s and VI>110 can be obtained by the above combined technology.

combined hydro-process; hydrocracking catalyst; hydroisodewaxing catalyst; base oil

2014-11-13; 修改稿收到日期: 2015-01-15。

赵凯,工程师,主要从事炼油规划管理研究工作。

孙进法,E-mail:sjf@petrochina.com.cn。