高碱值石油磺酸钙生产过程废弃物的利用

雷 兵,韩 韫,代 敏,马忠庭

(中国石油克拉玛依石化公司炼油化工研究院,新疆 克拉玛依 834000)

高碱值石油磺酸钙生产过程废弃物的利用

雷 兵,韩 韫,代 敏,马忠庭

(中国石油克拉玛依石化公司炼油化工研究院,新疆 克拉玛依 834000)

分析了高碱值石油磺酸钙生产工艺及生产过程废弃物的主要特征,经中试生产实践,提出了废弃物的有效利用途径。结果表明:将生产高碱值石油磺酸钙的废液进行精馏分离,得到的低分子醇作为生产破乳剂的原料,其产品的使用性能与采用新醇生产出的产品相当;用溶剂从高碱值石油磺酸钙离心废渣中萃取出的“低品质”添加剂既可以作为产品进行直接销售,也可以作为高碱值添加剂的调合组分,提高添加剂产品的综合经济效益;萃取添加剂后剩余的碳酸钙经干燥后可作为生产复合磺酸钙基润滑脂的转相剂,可进一步降低磺酸钙基润滑脂的生产成本。

润滑油添加剂 废弃物 磺酸钙 低分子醇

高碱值石油磺酸钙是各种内燃机油使用的主要添加剂,也是各类润滑油添加剂中用量最大的一类,它的出现带动了整个润滑油添加剂产业的发展,使之成为现代石油化工的一个重要分支。高碱值石油磺酸钙的生产是一个由气、液、固三相物质共同参与的反应过程,物料在传统机械搅拌反应釜中的传质、传热和动力学控制上存在一定的局限性,会产生大量的含有溶剂的碱性废渣,进而对环境造成相当大的污染。近年中国石油克拉玛依石化公司承担的国家“863”攻关课题——1.0 kt/a超重力法合成高碱值纳米石油磺酸钙项目中,使用了超重力中试装置来生产润滑油添加剂[1],虽然运用该技术克服了传统机械搅拌釜式工艺存在的反应周期长、物料利用率低、产品批次之间质量稳定性和工艺重复性差等缺点,并使废弃物的排放率有所降低,但并没有真正从技术上消除废弃物排放对环境带来的污染。为了减少环境污染,拓宽润滑油添加剂废弃物的利用途径,本课题进行了资源化利用方面的中试研究及探索。

1 高碱值石油磺酸钙的合成原理及生产工艺

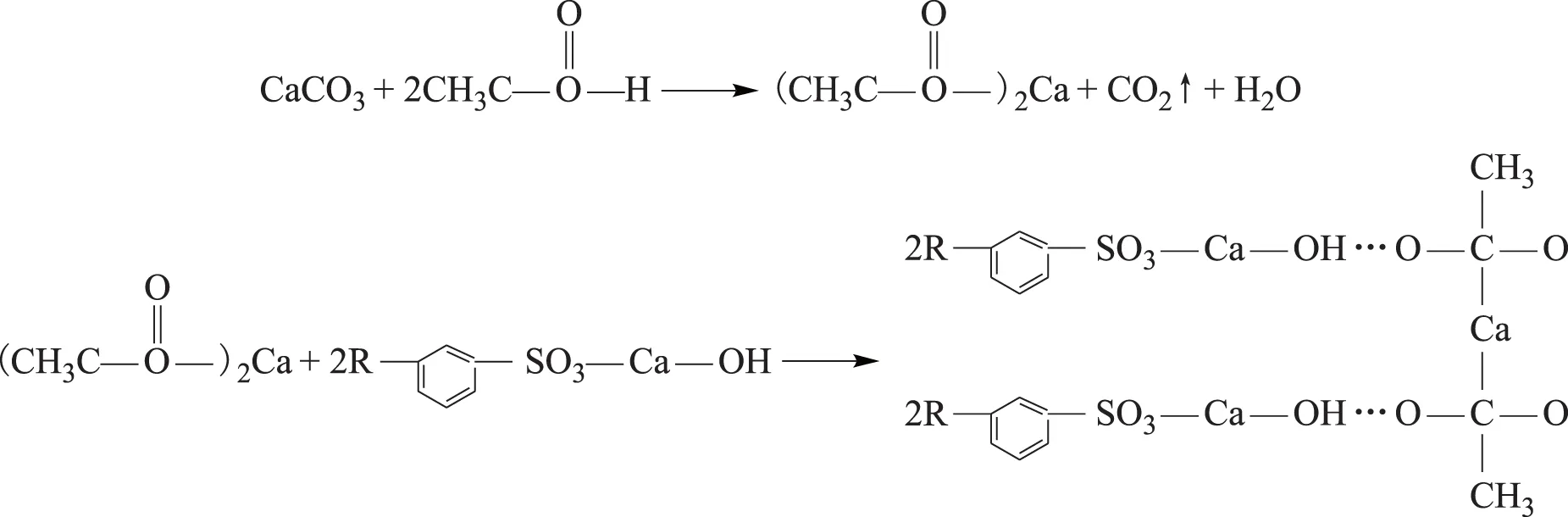

高碱值石油磺酸钙添加剂的合成是由气、液、固三相物质共同参与的化学反应,在反应体系中石油磺酸或磺酸盐首先与Ca(OH)2或CaO发生中和反应,生成中性石油磺酸钙,然后在促进剂的作用下进行碳酸化反应,生成含有碳酸钙的磺酸钙胶束,除去有机溶剂、促进剂及钙渣后得到高碱值石油磺酸钙添加剂,其合成反应的机理方程式如下[2]:

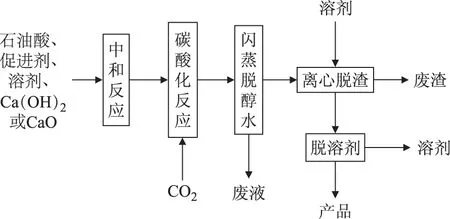

生产高碱值石油磺酸钙添加剂的工艺流程示意见图1。先将所需反应物料按一定比例加入反应釜中,充分混合后,控制反应温度在35~50 ℃,完成中和反应后,向反应器中鼓入CO2进行碳酸化反应,再将含有高碱值添加剂的反应产物转入蒸馏釜,经过闪蒸脱醇水、离心除渣、清液脱溶剂等后处理工艺,得到高碱值石油磺酸钙添加剂产品[3]。反应产物经过离心分离后,脱出的溶剂经过蒸馏后可以循环使用,但废渣不易处理,即使对其进行沉降脱水处理后,其含水率仍达5%~15%,且呈浆糊状,不易处理,排放后对土壤具有严重的侵蚀作用。

图1 高碱值石油磺酸钙添加剂生产工艺流程示意

2 高碱值石油磺酸钙生产过程废弃物的组成和性质

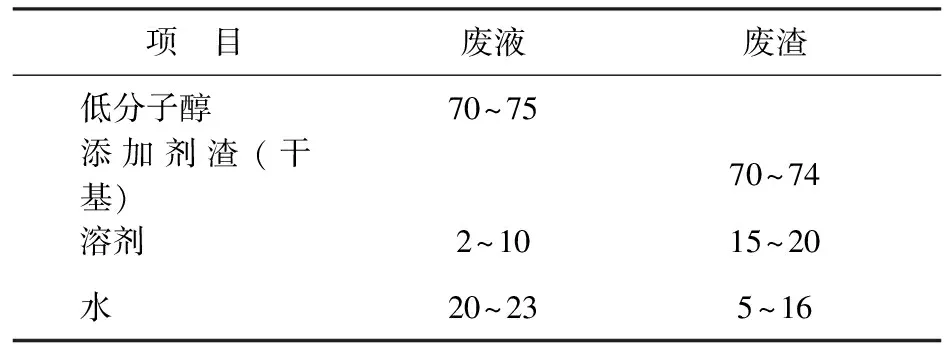

在高碱值石油磺酸钙生产过程中产生的废液主要为粗产品脱醇水后分离出的液体,其中主要含有低分子醇、水及少量的有机溶剂。而生产过程中产生的废渣主要来源于产品离心分离过程,其中还含有一定量的有机溶剂及少量的水。高碱值石油磺酸钙添加剂废弃物的组成见表1。

表1 高碱值石油磺酸钙生产过程废弃物的组成 w,%

根据GB 5085.3—2007《危险废物鉴别标准浸出毒性鉴别》[4]的规定,添加剂废渣属Ⅱ类一般工业固体废物;若直接排放,采用填埋法有规则堆放时,根据HG 20504—1992《化工废渣填埋场设计规定》[5],对Ⅱ类一般工业固体废(物)渣,必须采取防渗措施并作填埋处置。含有水的添加剂废渣及渗滤液具有一定的碱度,还含有一定量的溶剂等有毒有害物质。因此,处理石油磺酸钙废渣前应采用沉降等技术手段先将其中的大部分废水等物质分离出去后才能进行后续的再处理过程。

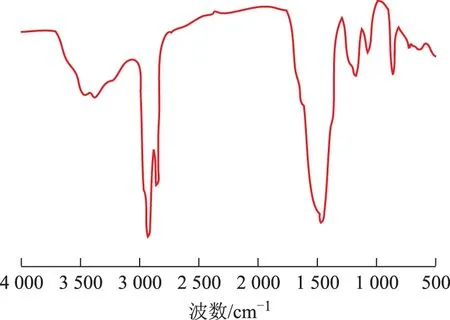

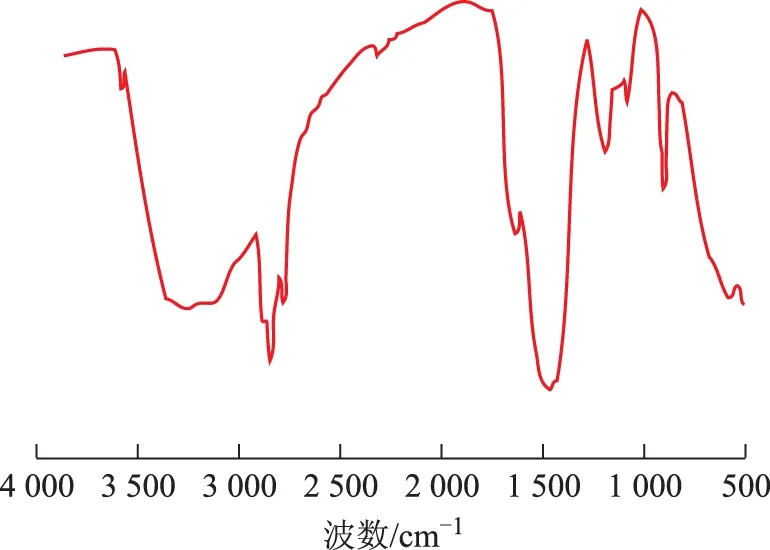

通过分析高碱值石油磺酸钙添加剂合成的反应机理,初步认为该废渣中的固体应该主要是反应产生的大颗粒的碳酸钙和磺酸钙形成的胶粒以及少量未完全反应的Ca(OH)2。图2和图3分别为添加剂产品和废渣的红外光谱。从图2和图3可以看出:石油磺酸钙添加剂产品与废渣在波数863 cm-1处均有明显的无定型碳酸钙特征峰,而废渣中碳酸钙的吸收峰显得更为尖锐,表明废渣中的碳酸钙含量比产品中高,两者的晶体形态均为无定型态[6];同时两者红外光谱中都有波数为3 000 cm-1附近的烷基峰存在,结合其它特征峰,可以认为固体废渣中主要含有磺酸钙和碳酸钙。

图2 添加剂产品的红外光谱

图3 废渣的红外光谱

3 高碱值石油磺酸钙生产过程废液的处理与利用

高碱值石油磺酸钙生产过程中产生的废液主要来源于产品的脱醇水步骤,此过程是利用减压蒸馏的方式将合成过程中的低分子醇类从反应体系中分离出来,随着低分子醇类及反应生成水不断被蒸出,部分溶剂也被携带出来,低分子醇类、水和溶剂聚集后极易发生混相,很难分辨其相界面,使用普通方法分离十分困难。考虑到回收得到的低分子醇仍具有很高的经济价值,因此在装置的设计阶段为其配备了一套精馏分离系统,利用该系统可以实现对低分子醇类及有机溶剂的分类回收。

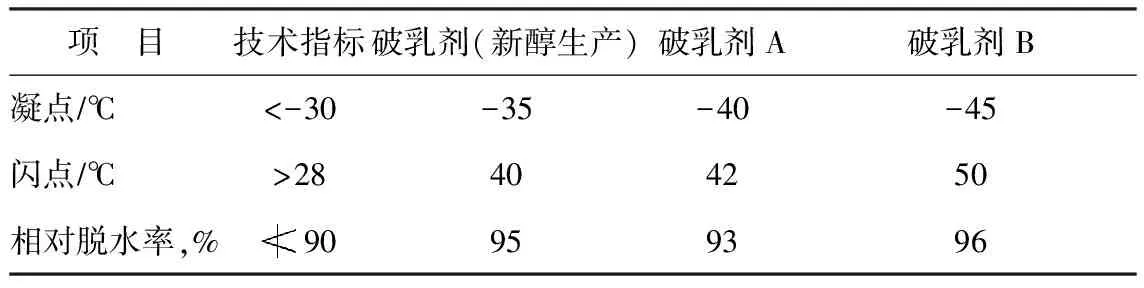

生产实践表明:精馏得到的低分子醇的纯度在98%以上,可以作为生产破乳剂的原料使用;回收得到的溶剂纯度为97%,可作为生产添加剂的原料进行循环使用;塔底得到的水纯度为99%以上,可直接进行外排处理。表2是使用回收得到的低分子醇生产出的两种原油破乳剂A、B的性能评价结果。从表2可以看出,A、B两种型号破乳剂的脱水效果与使用新醇生产出的破乳剂相近,各项技术指标均达到原油破乳剂所要求的使用标准[7]。

表2 使用新醇和回收醇生产的破乳剂性能对比

经核算,使用回收低分子醇生产出的破乳剂产品带来的收益与生产添加剂所损耗的低分子醇的两项费用相抵,可将生产破乳剂的原材料费用降低约200~300元/t,经济效益显著。

4 高碱值石油磺酸钙生产过程废渣的处理与综合利用

4.1 进一步提取“低品质”添加剂

石油磺酸钙生产过程产生的废渣中仍含有相当一部分“低品质”添加剂,回收这部分添加剂仍具有一定的经济价值。目前从废渣中回收添加剂的方法主要是[8]:先对湿废渣进行萃取洗涤初步分离后,得到含有不同固体颗粒物浓度的物料,并采用部分回收的溶剂对湿渣进行洗涤,以除去附着于湿渣表面的添加剂成分,最后经离心分离、蒸馏得到较为纯净的石油磺酸钙。

废渣主要包括固相颗粒、润滑油添加剂以及部分溶剂,根据废渣的组成及状态,确定了实验室废渣处理方案为:将除去水分后的废渣以稀释比1∶1、1∶2(废渣/二甲苯溶剂)进行多次洗涤后离心分离,以除去附着于废渣表面的润滑油添加剂,得到较为纯净的添加剂产品,回收溶剂并确定湿废渣中钙渣的含量。

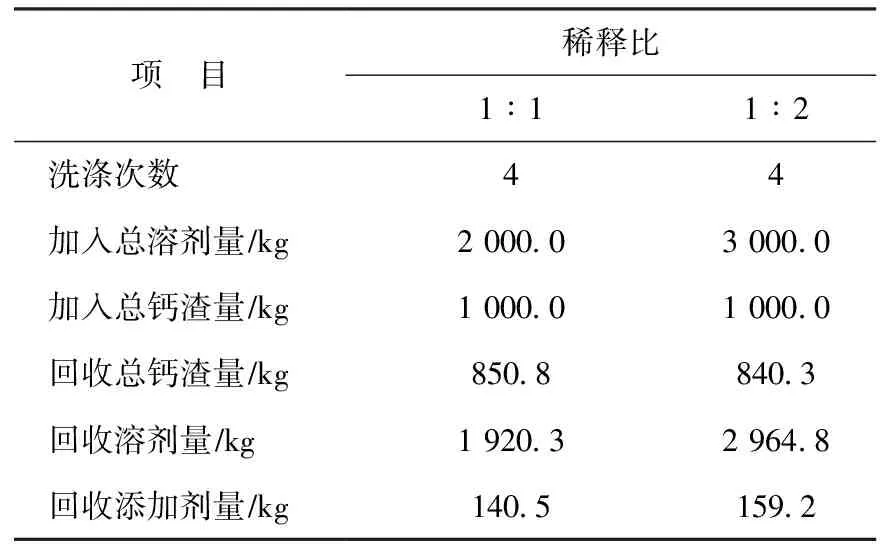

根据实验室小试研究结果,中试生产中在稀释比分别为1∶1和1∶2(废渣/二甲苯溶剂)、离心机转速为5 000 r/min、处理量为0.5~1.0 m3/h的条件下,对1 000 kg废渣中的添加剂进行回收处理,结果见表3。从表3可以看出:在转速和离心处理量相同的条件下,采用不同稀释比对添加剂废渣进行4次洗涤,废渣中的石油磺酸钙逐渐被洗涤出来,钙渣量逐渐变少;从湿废渣中回收的溶剂量约为96.0%~98.8%,回收的添加剂量约占所处理废渣量的14.5%~15.9%。

表3 不同稀释比下的废渣分离情况

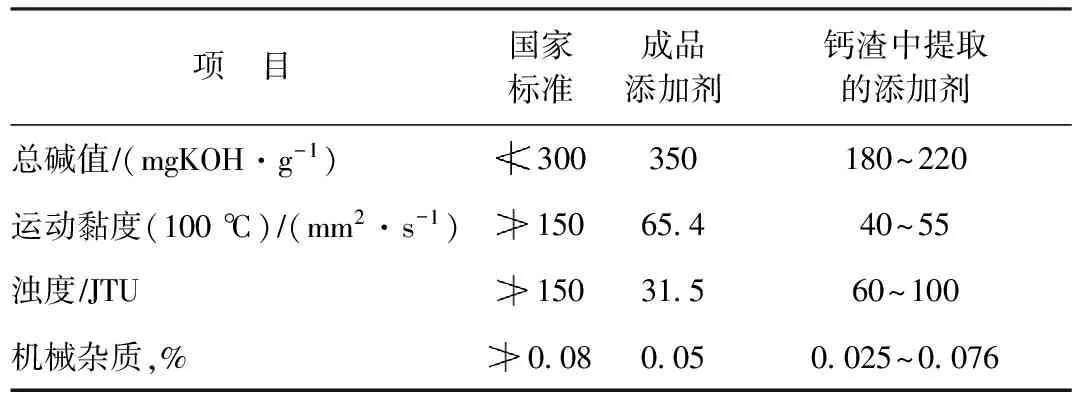

从废渣中提取的石油磺酸钙与成品添加剂的性质对比见表4。从表4可以看出,从废渣中提取出的石油磺酸钙总碱值较高碱值添加剂产品低,这主要是由于在碳酸化反应过程中形成了结构不理想的磺酸钙,这部分磺酸钙碱值低、杂质多,造成从废渣中回收得到的“低品质”添加剂的机械杂质与浊度有不同程度的偏高。表4的数据表明,回收得到的石油磺酸钙关键技术指标均达到了添加剂产品的国家标准,可以直接作为中低碱值的添加剂产品直接销售,也可以将其与高碱值添加剂按照一定比例调合成总碱值大于300 mgKOH/g的高碱值产品。在实际生产中,一般采取第二种方案,根据添加剂装置目前500 t/a的生产能力计算,每生产3批次的高碱值添加剂产品,可以回收得到300~500 kg中低碱值的添加剂,将其与高碱值产品进行调合,可将回收添加剂的利润至少提高2%~3%,使添加剂产品的综合经济效益得到提升,同时还能使废渣的排放量降低10%~15%。

表4 从废渣中提取的石油磺酸钙与成品添加剂的性质对比

4.2 作为生产磺酸钙基润滑脂的原料

复合磺酸钙基润滑脂是一种高性能多效润滑脂,它具有很好的耐高温性、极压抗磨性、剪切安定性、低温泵送性、防锈性和抗水性,在多尘、多水、高负荷等各种恶劣工况环境中均有广泛的应用前景,该脂已获得国内外多家钢铁、造纸、轴承等行业大型企业的认可[9]。

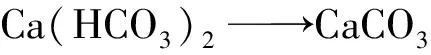

选择合适的转相促进剂,对于生产高质量的复合磺酸钙基润滑脂具有关键性的作用,转相成功的重要标志是磺酸钙中无定型CaCO3完全转化为方解石晶型。由于无定型CaCO3的红外吸收峰在863 cm-1附近,方解石晶型CaCO3的红外吸收峰在883 cm-1附近,因此,可以通过对比物料转相前后的红外光谱来判定转相是否完成[10]。转相过程中重要的反应过程为:

CaCO3晶型转化反应:

CO2↑+H2O(吸热反应)

氢键缔合体的产生:

根据以上转相反应机理,含有活泼氢的物质将先与无定型CaCO3反应释放出CO2,这些CO2又与剩余的无定型CaCO3反应,将参与反应的无定型CaCO3转化为方解石晶型。也就是说,转相过程是损失了部分磺酸钙胶团中的CaCO3来达成的,而石油磺酸钙钙渣中的CaCO3也为无定型,完全满足作为转相用CaCO3的要求。

在实验室中试研究中,采用向50 L反应釜中外加石油磺酸钙钙渣代替转相专用CaCO3试剂的方法,来补充原料中损失的CaCO3,并使用乙酸、十二烷基苯磺酸等混合物共同作为转相促进剂,合成出高性能的复合磺酸钙基润滑脂。表5为以CaCO3试剂和添加剂钙渣作为转相剂合成出的复合磺酸钙基润滑脂的性质。由表5可知,使用添加剂钙渣代替转相专用CaCO3试剂作为生产复合磺酸钙基润滑脂的转相剂在技术上完全可行,其产品的各项理化性能均达到实验研究目标,为添加剂钙渣的利用找到了一条新的途径。按照目前生产1 t复合磺酸钙基脂需要2 kg左右的专用CaCO3试剂来计算,用添加剂钙渣作为转相剂可使复合磺酸钙基脂产品的成本降低10~20元/t。

表5 以CaCO3试剂和添加剂钙渣作为转相剂合成的复合磺酸钙基润滑脂的性质

4.3 生产石灰

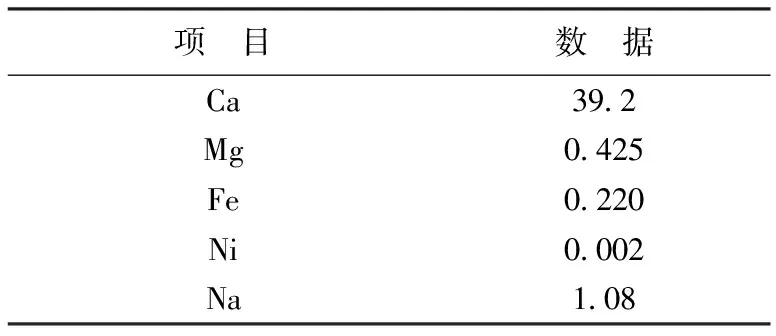

表6为干燥后的石油磺酸钙废渣的主要金属元素组成。从表6可以看出,石油磺酸钙废渣中的金属离子主要为Ca2+,其物质存在形式主要为CaCO3和Ca(OH)2,如果对其进行干燥、灼烧、粉碎等方式的有效处理,完全可以作为石灰石的代用品来生产石灰,还可用在建筑、化工、冶金、农药等行业。

表6 添加剂废渣的主要金属元素组成(干基) w,%

按照目前普遍采用的石灰生产工艺,可将脱水后得到固含量约为60%~70%的石油磺酸钙废渣用螺旋运输机输送,在造粒机长度3/4处均匀分配至造粒机内,造粒制成直径5~20 mm大小不等的圆球,再经气流干燥炉(350 ℃)干燥,回转炉(900~1 000 ℃)煅烧,煅烧成的石灰流入缷料斗,装袋即可作为普通石灰产品[11]。此方法不仅在技术上可行,而且是减少石油磺酸钙生产过程中固体废弃物排放量的最好处置方式。

5 结 论

(1) 将石油磺酸钙废液中的醇水进行精馏分离,得到较高纯度的低分子醇,能够作为生产原油破乳剂的原料再次使用,可实现资源利用效益的最大化。

(2) 将石油磺酸钙废渣中含有一定经济价值的添加剂提取出来,剩余的碳酸钙作为生产磺酸钙基润滑脂的专用转相添加剂加以利用,能在一定程度上降低该型润滑脂的生产成本。

(3) 对石油磺酸钙废渣进行脱水处理后,煅烧成为普通石灰,是减少石油磺酸钙生产过程中固体废弃物排放量的最好处置方式。

[1] 代敏,白生军,马忠庭,等.超重力技术在润滑油添加剂研发中的突出特性[J].应用化工,2008,37(11):1257-1259

[2] Jones A G,Hostomaky J,Zhou Li.On the effect of liquid mixing rate on primary crystal size during the gas-liquid precipitation of calcium carbonate[J].Chemical Engineering Science,1992,47(1314):3817-3824

[3] 韩韫,牛春革,代敏,等.超重力技术生产高碱值石油磺酸钙的中试工艺及后处理研究[J].石油炼制与化工,2012,43(9):76-80

[4] 中国环境科学研究院固体废物污染控制技术研究所、环境标准研究所.GB 5085.3—2007《危险废物鉴别标准浸出毒性鉴别》[S].北京:中国环境科学出版社,2007

[5] 化工部环境保护设计技术中心站.HG 20504—1992《化工废渣填埋场设计规定》[S].北京:化工部工程建设标准编辑中心,1992

[6] 梁生荣.纳米磺酸钙镁复合清净剂的合成、性能与机理研究[D].西安:西北大学,2011

[7] 克拉玛依市金山石油化工有限公司.QJS 014—2008《KR-40破乳剂生产标准》[S].2008

[8] 克拉玛依市金山石油化工有限公司.石油磺酸钙废渣处理方法:中国,CN102873074[P].2013-01-16

[9] 刘显秋.高碱性复合磺酸钙基润滑脂[J].合成润滑材料,2004,31(1):24-26

[10]刘巧红.复合磺酸钙基脂的配方模式及摩擦学性能研究[D].长沙:中南大学,2007

[11]颜鑫,王佩良,舒均杰.纳米碳酸钙关键技术[M].北京:化学工业出版社,2007:269-289

STUDY ON UTILIZATION OF WASTE FROM OVERBASED CALCIUM SULFONATE PRODUCTION

Lei Bing, Han Yun, Dai Min, Ma Zhongting

(PetrochemicalResearchInstituteofPetroChinaKaramayPetrochemicalCompany,Karamay,Xinjiang834000)

The effective ways of waste from the production of overbased calcium sulfonate were suggested based on the analysis of the characteristics of the waste and pilot plant test. The results show that the low molecular weight alcohols can be obtained by distillation separation of spent liquor from overbased calcium petroleum sulfonate production and used as the raw materials in the production of demulsifier, its performance is equal to that of one using new alcohol; the “low quality” additive by solvent extraction from centrifugal slag of overbased calcium petroleum sulfonate production can directly be sold as a product or used as a high alkali value additive blending component, resulting in higher economic benefits of additives products. The remaining calcium carbonate after drying can be used as a phase transfer agent for the production of calcium sulfonate complex grease, which can further reduce the cost of calcium sulfonate grease production.

lubricating oil additive; waste; calcium sulfonate; low molecular weight alcohol

2015-03-04; 修改稿收到日期: 2015-05-26。

雷兵,硕士,从事炼油助剂及油品添加剂的研究与技术管理工作。在公开刊物上发表论文数篇,申请专利1项,获得省部级科技进步奖1项。

雷兵,E-mail:leibinglhy@petrochina.com.cn。

国家高技术研究发展计划(863计划)项目(2006AA030202)。