含超细镍/铋复合粉体磺酸钙基润滑脂的摩擦学性能研究

华 娇,赵芳霞,王林燕,王志愿

(南京工业大学材料科学与工程学院,南京 210009)

含超细镍/铋复合粉体磺酸钙基润滑脂的摩擦学性能研究

华 娇,赵芳霞,王林燕,王志愿

(南京工业大学材料科学与工程学院,南京 210009)

为了提高磺酸钙基润滑脂的摩擦性能,采用四球试验机研究了含超细镍粉、镍/铋复合粉体的磺酸钙基润滑脂在不同载荷下的摩擦磨损性能,并通过扫描电子显微镜(SEM)、能谱分析(EDS)、透射电子显微镜(TEM)等手段分析了磨斑形貌及其表面组成,初步探索其抗磨减摩机理。实验结果表明:随镍粉添加量的增大,润滑脂摩擦系数和磨斑直径均先减小后增大,当镍粉添加量(w)为2.0%时,润滑脂摩擦性能最佳;随镍/铋质量比的增大和镍/铋复合粉体总添加量的增大,润滑脂的摩擦系数先减小后增大,而磨斑直径变化不明显;当镍/铋总添加量(w)为2.0%、镍/铋质量比为1∶2时,润滑脂的摩擦系数和磨斑直径最小,分别较基础脂减小了34.2%和4.2%,减摩性能改善明显,但其抗磨性能变化不大。

磺酸钙基润滑脂 超细镍粉 超细铋粉 摩擦系数 磨斑直径

磺酸钙基润滑脂是在20世纪80年代发明的一种润滑脂,由于具有优良的高低温性能、热稳定性、抗水性、剪切安定性、极压抗磨性,被誉为新一代高效润滑脂[1-3],现已广泛应用于铁路、汽车、食品以及机械等行业[4]。但磺酸钙基润滑脂的制备成本较高,其抗磨减摩性能尚可进一步提高。纳米材料作为纳米级稠化剂和纳米润滑脂添加剂,可以明显改善润滑脂的摩擦学性能,且不受分散稳定性的限制[5],即将其添加到润滑脂中具有分散稳定、不易沉降的优点,具有较好的应用前景。目前在高温润滑脂中主要集中于石墨、二硫化钼、二硫化钨等添加剂的研究[6-8],对于超细金属粉体作为磺酸钙基润滑脂添加剂的研究则鲜有报道。目前使用较多的金属添加剂主要是具有自修复作用的金属铋、铅、锡、银、铝、 镍、铜等,其中金属铋的熔点和硬度较低,容易在摩擦过程中形成液态,从而焊合到摩擦副表面。金属镍的晶格结构属于面心立方,具有各向同性和较低的剪切强度,因此在摩擦时会在摩擦表面形成转移膜,从而改善润滑脂的摩擦性能。本课题主要研究含超细镍、铋粉体磺酸钙基润滑脂的抗磨减摩性能,并对其作用机理进行初步探讨,为研发和推广应用高性能的磺酸钙基润滑脂提供实验依据。

1 实 验

1.1 原 料

磺酸钙基润滑脂,道达尔公司生产,深棕色,工作温度范围为-20~150 ℃,锥入度为320~360,滴点大于250 ℃;超细镍粉、铋粉,自制,采用直流电弧等离子体法。实验所用钢球为GCr15轴承钢球,直径为12.7 mm,硬度为61~64 HRC,化学组成(w)为:Si 0.55%,Mn 0.51%,Cr 1.74%,Fe 97.20%。

1.2 仪 器

BS 224S型电子天平;WMM-1万能摩擦磨损试验机及配套磨斑测量系统;S型三辊碾磨机;带能谱分析(EDS)的JSM-7600F热场发射扫描电子显微镜(SEM);日本电子株式会社生产的JEM-2100 UHR高分辨透射电子显微镜(TEM)。

1.3 实验过程

将超细镍粉或镍/铋复合粉体,按照不同质量配比添加到磺酸钙基润滑脂中,搅拌均匀后,在三辊研磨机上研磨0.5 h,使其均匀。采用四球摩擦磨损试验机在固定时间为60 min、转速为1 200 r/min的条件下考察润滑脂的摩擦学性能,用显微镜观测磨斑后,利用配套软件分析求得平均磨斑直径,并采用SEM、EDS等测试手段对磨斑表面形貌和成分进行分析。

2 结果与讨论

2.1 实验用镍粉、铋粉

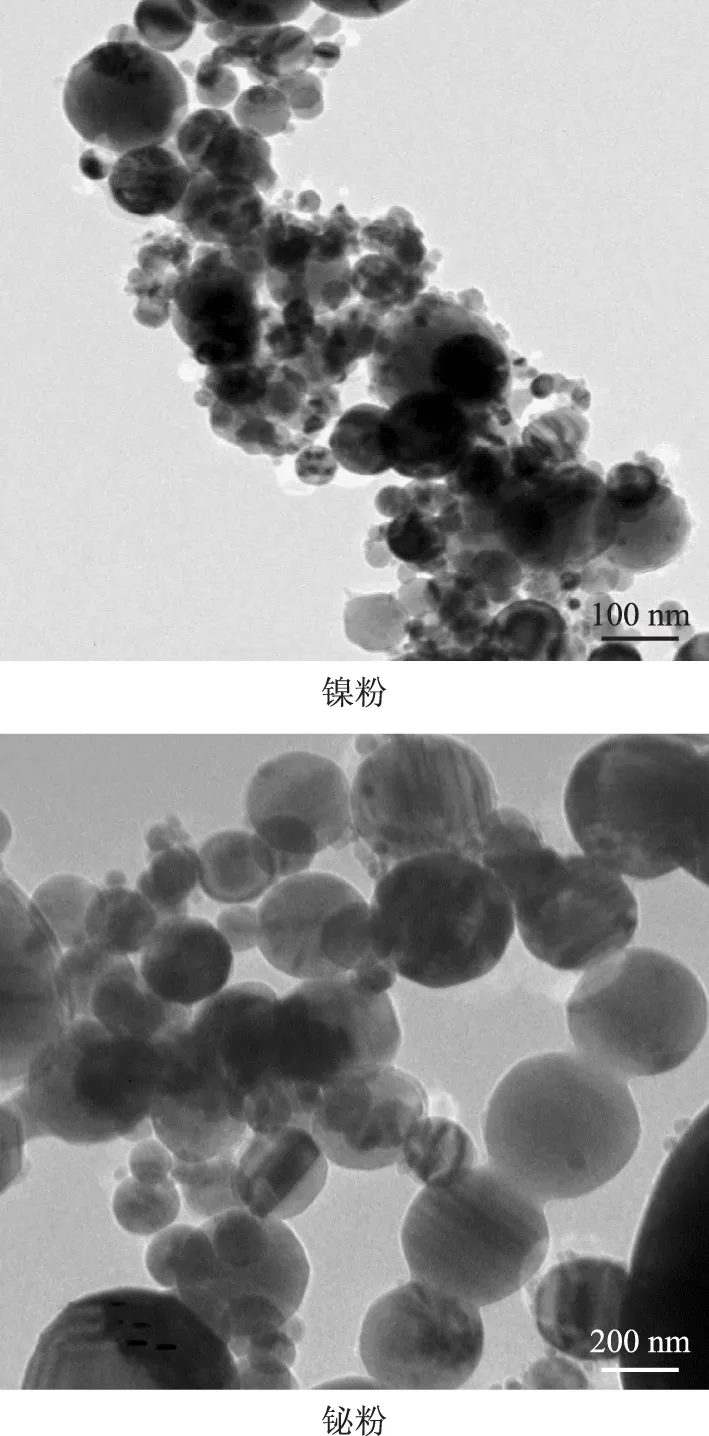

图1分别为超细镍粉和铋粉的TEM照片。由图1可见,镍粉和铋粉的形状均为球形。通过Simple-PCI分析软件计算得到镍粉的平均粒径约为60 nm、铋粉的平均粒径约为200 nm。

图1 超细镍粉和铋粉的TEM照片

2.2 含超细镍粉体磺酸钙基润滑脂的摩擦学性能

预实验结果表明,由于铋粉粒径较大,单独加入到磺酸钙润滑脂中会降低磺酸钙润滑脂的抗磨减摩性能,因此在此不作讨论。

图2为在392 N的载荷下,添加不同含量超细镍粉的磺酸钙基润滑脂长磨后的摩擦系数和磨斑直径变化曲线。由图2可见,随镍粉添加量的增加,润滑脂试验时摩擦系数和磨斑直径均先减小后增加,当镍粉添加量(w)为2.0%时,摩擦系数和磨斑直径达到最小,与未添加镍粉的润滑脂相比,摩擦系数和磨斑直径分别下降了13.0%和6.3%。

图2 超细镍粉添加量对润滑脂摩擦系数和磨斑直径的影响

2.3 含超细镍/铋复合粉体磺酸钙基润滑脂的摩擦学性能

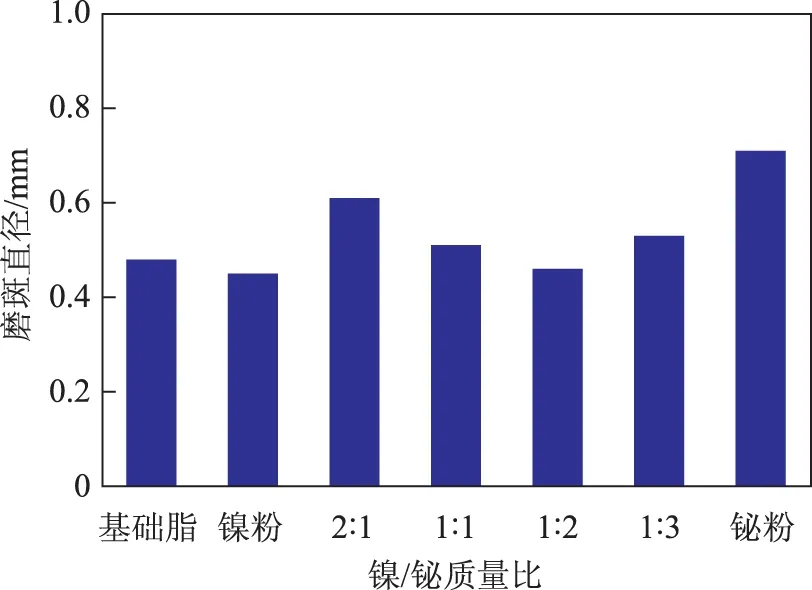

图3和图4分别为固定镍/铋复合粉体总添加量(w)为2.0%,在392 N载荷下,镍/铋比对磺酸钙基润滑脂摩擦系数和磨斑直径的影响。由图3和图4可见,随着镍粉在复合粉体中比例的降低,试验的摩擦系数总体呈先减小后增加的变化趋势,在镍/铋质量比为1∶2时,摩擦系数达到最低值,磨斑直径变化不明显。说明超细镍/铋复合粉体在镍/铋质量比为1∶2时,能够较大程度上改善磺酸钙基润滑脂的减摩性,但对其抗磨性的改善作用不明显。

图3 镍/铋比对润滑脂试验摩擦系数的影响

图4 镍/铋比对润滑脂试验磨斑直径的影响

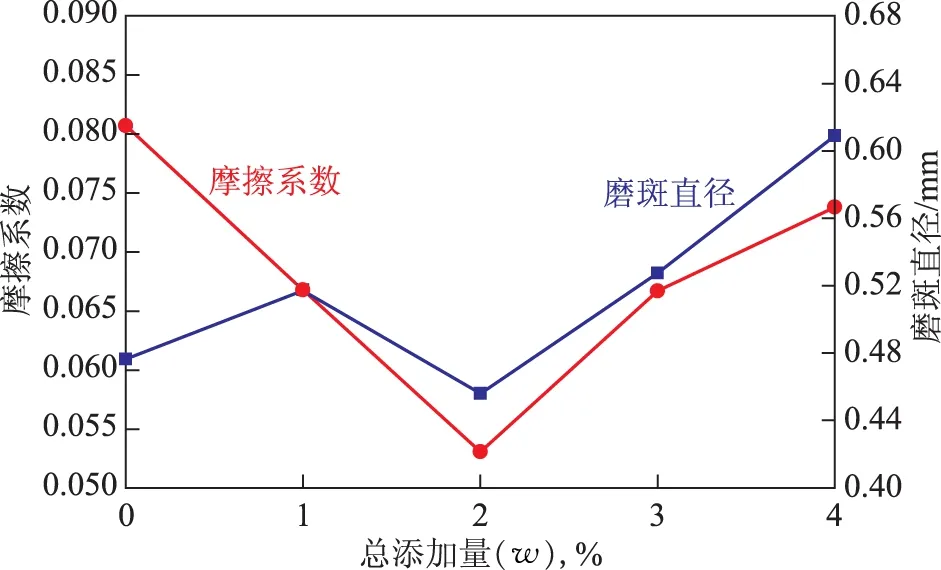

图5为固定镍/铋质量比为1∶2,镍/铋复合粉体总添加量对磺酸钙基润滑脂摩擦学性能的影响。由图5可见:随着粉体总添加量的增加,摩擦系数和磨斑直径均先减小后增大;在总添加量(w)为2.0%时,摩擦系数和磨斑直径同时达到最小值,分别为0.053 mm和0.46 mm,较基础脂试验时分别减小了34.2%和4.2%。因此,在磺酸钙基润滑脂中,当镍/铋质量比为1∶2、总添加量(w)为2.0%时能有效改善润滑脂的摩擦磨损性能。

图5 镍/铋复合粉体总添加量对润滑脂摩擦学性能的影响

图6为基础磺酸钙基润滑脂、含2.0%镍粉和含2.0%复合金属粉体的润滑脂在392 N载荷下,摩擦系数随时间的变化。由图6可见:超细镍/铋粉体作为润滑脂添加剂能减小磺酸钙基润滑脂摩擦试验的摩擦系数,含2.0%镍/铋复合粉体磺酸钙润滑脂摩擦试验的摩擦系数明显低于基础脂和只添加2.0%镍粉的润滑脂;且在摩擦时间达到50 min前,含镍/铋复合粉体润滑脂摩擦试验的摩擦系数逐渐下降。说明含镍/铋复合粉体磺酸钙基润滑脂具有较好的减摩性能。

图6 不同润滑脂试验摩擦系数随时间的变化 —基础脂; —基础脂+2.0% Ni; —基础脂+2.0% Ni/Bi

图7为镍/铋质量比为1∶2、镍/铋复合粉体总添加量(w)为2.0%的磺酸钙基润滑脂在392 N载荷下长磨60 min后钢球表面磨斑形貌放大图及在A点的EDS能谱。由图7可见,钢球表面的磨痕很浅,在表面凹处有镍元素和少量的铋元素存在。GCr15轴承钢球的成分主要有铁、碳、铬、硅等,不包含镍、铋元素,但含镍/铋复合金属粉体的润滑脂长磨后,磨痕的凹槽和表面均含有少量的镍、铋元素,说明金属粉体在润滑脂长磨过程中能填平犁沟,修复磨痕表面,起到自修复的作用[9]。

图7 含2.0%镍/铋粉体磺酸钙基润滑脂试验后钢球表面磨斑SEM形貌及EDS能谱

2.4 载荷对基础脂和含镍、铋添加剂润滑脂摩擦性能的影响

图8为在不同载荷下,含2.0%镍粉和2.0%镍/铋复合粉体的润滑脂及基础润滑脂的摩擦系数和磨斑直径变化。由图8可见:随着载荷的增加,基础脂及含2.0%镍/铋复合粉体润滑脂的摩擦系数均先减小后增加,含2.0%镍粉润滑脂的摩擦系数变化不大,且含镍/铋复合粉体润滑脂的摩擦系数明显低于基础脂;随载荷的增加,3种润滑脂试验后的磨斑直径均变大,在相同载荷下,3种润滑脂试验后的磨斑直径变化不明显。说明含镍/铋复合粉体的磺酸钙基润滑脂具有良好的减摩性能,但其抗磨性能变化不大。这是因为超细镍粉为面心立方结构,具有多对滑移面,且粒径较小,摩擦过程中产生移动并填充到磨痕的沟壑中;而铋粉熔点和硬度低,容易形成液态金属,焊合到摩擦副的表面,形成一层保护膜。两种金属共同作用,可大大提高润滑脂的抗磨减摩性能。

图8 载荷对润滑脂试验摩擦系数和磨斑直径的影响■—基础脂; ●—基础脂+2.0% Ni; ▲—基础脂+2.0% Ni/Bi

3 结 论

(1) 随镍粉添加量的增加,磺酸钙基润滑脂摩擦试验的摩擦系数和磨斑直径均先减小后增大。当镍粉添加量(w)为2.0%时,摩擦系数和磨斑直径达到最小值,分别较基础脂减小了13.0%和6.3%。

(2) 当镍/铋复合粉体总添加量一定时,随镍粉在复合粉体中比例的降低,含镍/铋复合粉体的润滑脂摩擦试验的摩擦系数先减小后增加,而磨斑直径变化不明显。在镍/铋质量比一定时,随粉体总添加量的增加,润滑脂摩擦试验的摩擦系数和磨斑直径均先减少后增加。当粉体总添加量(w)为2.0%,镍/铋质量比为1∶2时,润滑脂摩擦试验的摩擦系数和磨斑直径最小,分别较基础脂减小了34.2%和4.2%。

(3) 载荷对基础脂和含镍、镍/铋粉体润滑脂摩擦性能的影响结果表明,含镍/铋复合粉体的磺酸钙基润滑脂具有良好的摩擦学性能。

[1] 王海燕.复合磺酸钙基润滑脂的制备与性能[D].济南:山东大学,2007

[2] 刘依农.合成润滑脂用高碱值磺酸钙的研制[J].石油炼制与化工,2012,43(4):46-50

[3] 曾海,廖顺知,曾腊梅.复合磺酸钙基润滑脂表面硬化因素探讨[J].润滑油,2008,23(4):28-32

[4] 益建国.复合磺酸钙基润滑脂的结构组成及应用[J].汽车工艺与材料,2005(3):40-43

[5] 刘大军,龙军,孙洪伟,等.纳米材料在轴承润滑脂中的应用[J].轴承,2005(6):35-38

[6] 俸颢.WS2亚微米粒子摩擦学机理研究及高性能高温润滑脂研制[D].长沙:中南大学,2007

[7] 熊文,毛大恒,吴尔京.二硫化钨在高温锂基润滑脂中摩擦学性能的研究[J].润滑与密封,2005(2):107-109

[8] 李茂森,王金凤.7454高温石墨润滑脂的研究[J].合成润滑材料,2002(4):11-14

[9] 曲萌,赵芳霞,张振忠,等.超细锡粉改善锂基润滑脂摩擦学性能研究[J].石油炼制与化工,2011,42(5):71-74

简 讯

低油价挑战煤基化学品

过去几年持续的高油价使中国对煤基石化行业的投资相当大,但近期油价大跌已使这些生产方法和其它替代传统蒸汽裂解的方法利润减少。IHS化学公司副总裁兼中国区负责人Paul Pang认为:“虽然煤制烯烃(CTO)仍然盈利,但如果低油价仍然持续,新CTO的投资回报率将受到挑战。”

在当前低油价下,煤制乙二醇(EG)、甲醇制烯烃(MTO)和丙烷脱氢(PDH)的经济性低迷。目前,中国有8套煤制甲醇和MTO一体化的CTO装置以及4套非一体化的MTO装置。煤基乙烯和丙烯的总产能达到6.10 Mt/a,有9套装置正在建设,将新增烯烃产能5.40 Mt/a,另外,规划中的装置超过31套。Paul Pang认为,由于水的供应限制和政府对项目审批控制的收紧,只有一少部分规划项目将会建设,这一波项目投产后,非常规化学品增速将趋稳,石油基石化生产很可能在2017年重归升势。

IHS公司的烯烃主管称,中国的MTO和CTO能力到2020年有可能达到近9 Mt/a。

[张伟清摘译自Worldwide Refining Business

Digest Weekly,2015-05-04]

国外团队联合开发了用于汽油脱苯的新型苯选择性加氢催化剂

目前常用的从汽油池中脱苯的方法有:对石脑油进行预分馏,脱除重整装置进料中的C6和/或C7馏分;抽提蒸馏;液液抽提;或通过沸石催化将苯和轻烯烃烷基化形成烷基苯。但这些方法的能耗高,在其它芳烃存在时对苯的选择性低,还可能生成预期以外的副产物。而常规的加氢催化剂一般来说对有取代基的芳烃选择性更高。西北大学、UOP公司、罗马一大、阿贡国家实验室、艾姆斯实验室联合开发了一种新的高选择性苯加氢催化剂,可以经济有效地从汽油中脱除苯,而不脱除其它芳烃,从而使汽油辛烷值不受损失。该团队考察了一系列化学吸附于几种具有B酸的金属氧化物上的有机金属催化剂的芳烃加氢活性,其中有机锆催化剂的活性最高。通过综合运用固体核磁、广延X射线吸收精细结构(EXAFS)、反应动力学、密度泛函理论(DFT)量子化学分析等方法,获得了对这些分子表面亲电试剂本质的独特认知,从而发现了在温和条件下对苯加氢比对甲苯和其它芳烃加氢具有更高活性和独特选择性的新催化剂。该研究工作发表在《Journal of the American Chemical Society》上。

[程薇摘译自Green Car Congress,2015-06-09]

可脱除热气体中有害排放物的新型烛式催化过滤器

Unifrax公司和Haldor Topsoe公司将联合对一种新的烛式催化过滤器进行商业化,这种新技术是为过滤工业热气体、降低颗粒物和有害气体排放开发的。TopFrax烛式催化过滤器可以脱除NOx和颗粒物,也可设计为脱除VOC、CO和二噁英,具有过滤效率高(颗粒物的脱除率在99%以上,NOx的脱除率在95%以上)、氨的泄漏少、过滤器的孔隙度超过80%等特点。TopFrax过滤器的使用温度上限是400 ℃。过滤器不可燃、抗腐蚀、可使用吸附剂,可在一个过程中同时解决NOx、VOC、CO、二噁英和颗粒物的脱除问题。据称,围绕TopFrax过滤器设计污染控制设施可以节省资本支出和运营成本,减少污染,延长使用寿命,更节能。

[程薇摘译自Hydrocarbon Processing-HP Innovations,2015-06-01]

TRIBOLOGICAL PROPERTIES OF CALCIUM SULFONATE COMPLEX GREASE WITH ULTRAFINE NICKLEBISMUTH POWDERDS

Hua Jiao, Zhao Fangxia, Wang Linyan, Wang Zhiyuan

(CollegeofMaterialsScience&Engineering,NanjingTechUniversity,Nanjing210009)

To improve the tribological behavior of calcium sulfonate complex grease, the anti-wear and anti-friction performance of grease with ultrafine Ni powder or Ni/Bi composite powders with different load were investigated by four-ball tribological tester. The morphology and component of wear spot were characterized by Scanning Electron Microscope (SEM) and Electronic Differential System (EDS), and the anti-wear and anti-friction mechanism were discussed. The results show that the friction coefficient (μ) and wear scar diameter (WSD) all decrease first and then increase with the increase of the amount of Ni powders. Theμvalue of composite grease first decrease then increase with the increase of ratio and total amount of Ni/Bi composite powders, while the WSD value has no change. The composite grease achieves the best tribological performance when the Ni amount reaches 2.0% and the ratio of Ni/Bi is 1∶2. The value ofμand WSD decrease 34.2% and 4.2%, respectively, compared with basic grease. The test results indicate that anti-friction performance of the calcium sulfonate complex grease with composite powders is improved significantly, while the anti-wear properties change little.

calcium sulfonate complex grease; ultrafine Ni powder; ultrafine Bi powder; friction coefficient; wear scar diameter

2015-01-21; 修改稿收到日期: 2015-03-25。

华娇,硕士研究生,主要从事纳米材料制备及应用等方面的研究工作。

赵芳霞,E-mail:fangxiazhao@126.com。

广西科技成果转化与推广计划项目(1298009-15);江苏高校优势学科建设工程项目。

——纪念摩擦学创始人乔斯特博士诞生100周年