喷嘴直径和位置对环流反应器内流体状态的影响

杜 峰,杨志方,邓文安,王晓杰

(中国石油大学(华东)化学工程学院,山东 青岛 266555)

喷嘴直径和位置对环流反应器内流体状态的影响

杜 峰,杨志方,邓文安,王晓杰

(中国石油大学(华东)化学工程学院,山东 青岛 266555)

在氢气-油体系下使用欧拉-欧拉双流体模型考察了喷嘴直径和喷嘴位置对气升式环流反应器内气-液两相流动状态的影响,为悬浮床工业装置提供理论指导。模拟结果表明:相对于喷嘴直径为40 mm和80 mm时,喷嘴直径为20 mm时环流动力较大,上升区和下降区的环流液速较大,而气含率改变不大;喷嘴高置时的气含率明显大于喷嘴低置和平置时,喷嘴低置和平置时的气含率相差不大,3种喷嘴位置下的环流液速由大到小的顺序为:低置>平置>高置。综合考虑,喷嘴直径为20 mm和低置时的流动特性较好。

环流反应器 悬浮床加氢 喷嘴 直径 位置

近年来由于石油短缺且原油重质化和劣质化,悬浮床工艺越来越受到重视,气升式环流反应器是在鼓泡反应器的基础上发展而来的,与传统反应器相比,由于气含率高、环流速度快、气体停留时间长和气液接触面积大、结构简单和易于工程放大,已经在石油化工、生物化工和煤液化领域得到了广泛应用[1]。然而由于反应器内部流态问题的复杂性,其工业化一直没有实现[2]。

环流反应器的气含率和环流液速是体现流动性能的重要参数,而环流反应器几何结构会对这两个因素有重要影响[3]。国内外研究学者对气升式环流反应器的几何结构做了研究,但大部分集中在煤液化领域且模拟体系均为空气-水,这与悬浮床加氢反应器工艺操作条件有很大差别,而且对喷嘴的研究较少,对内构件中喷嘴进行研究对悬浮床反应器工业和放大有重要意义[4-6]。

本研究利用FLUENT软件,以重质油悬浮床加氢反应器为基准,应用氢气-油体系考察喷嘴直径和喷嘴位置对流体流动状态的影响,为悬浮床工业放大提供一定的理论指导。

1 数值模拟

1.1 实验装置

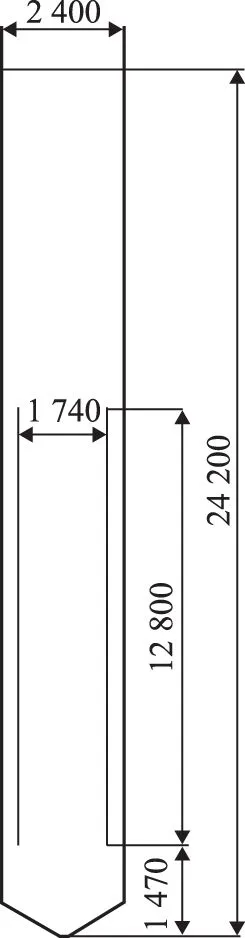

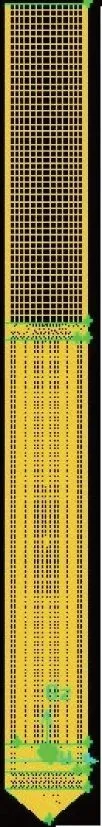

实验装置物理模型如图1所示,反应器为气升式环流反应器,模拟对象为氢气-油体系。反应器尺寸为Φ1.74 m×12.8 m,导流筒尺寸为Φ2.4 m×24.2 m,壁厚为20 mm,反应器体积为109.42 m3,在反应器底部安装气液混进喷嘴,其距离锥底1.47 m。采用GAMBIT软件对环流反应器进行三维网格划分,对于气液分离区流动状态采用六面体网格划分,主要研究上升区、下降区和反应器底部的流动情况,对这些区域进行网格加密,喷嘴附近结构比较复杂,采用四面体进行网格划分。划分后的网格如图2所示。

图1 实验装置物理模型图中数字单位为mm

图2 实验装置网格划分

1.2 数学模型

采用欧拉-欧拉多相流模型模拟气液两相的流动,该模型可以模拟多相分离流及相互作用的相,相可以是气体、液体和固体。黏性模型选用标准k-ε模型[7-9]。具体控制方程如下:

(1) 连续性方程

(1)

(2) 动量方程

(2)

基于分子黏性的平均应力:

(3)

湍流应力:

(4)

式中:g为重力加速度;P为压力;Fφ为气液相间作用力;FTD是气泡的湍动耗散力;τφ为应力项,包括两部分,即基于分子黏性的平均应力τm和湍流应力τt;v为运动黏度,m2/s;I为湍动强度,%。

(3)k方程和ε方程:

k方程:

Gk+Gb-ρε

(5)

ε方程:

(6)

1.3 计算条件

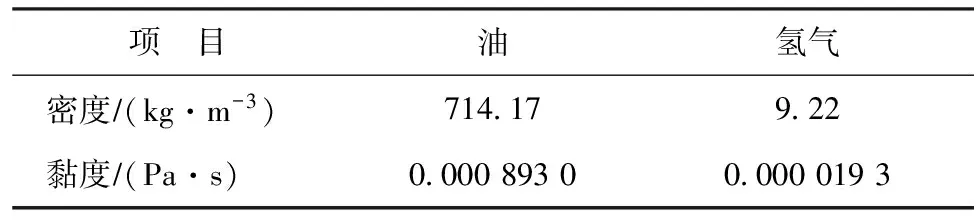

以悬浮床实际装置为基准,其工艺条件为温度430 ℃和压力11 MPa。油和氢气的物性参数如表1所示,计算条件与工艺条件一致,液面高度为14.5 m,表观气速为12.43 cm/s,表观液速为0.86 cm/s,喷嘴入口为速度入口边界条件,出口为压力出口条件,采用单气泡模型,尺寸为2 mm。

表1 工艺条件下物料的物性

2 模型结果与讨论

气含率和环流液速是表征流动特性的重要参数,气含率的大小表明气液接触面的状况,对反应器内传热和传质有重要影响,环流液速是影响床层气含率、固含率及其分布的重要因素,环流液速的改变会影响反应器内混合效果[10]。本研究采用这2个参数进行表征。

2.1 喷嘴直径对流体流动状态的影响

研究喷嘴直径对流体流动特性的影响规律,喷嘴直径分别为20,40,80 mm。

图3 不同喷嘴直径上升区的截面平均气含率轴向分布喷嘴直径: ■—20 mm; ●—40 mm;▲—80 mm。 图4~图6同

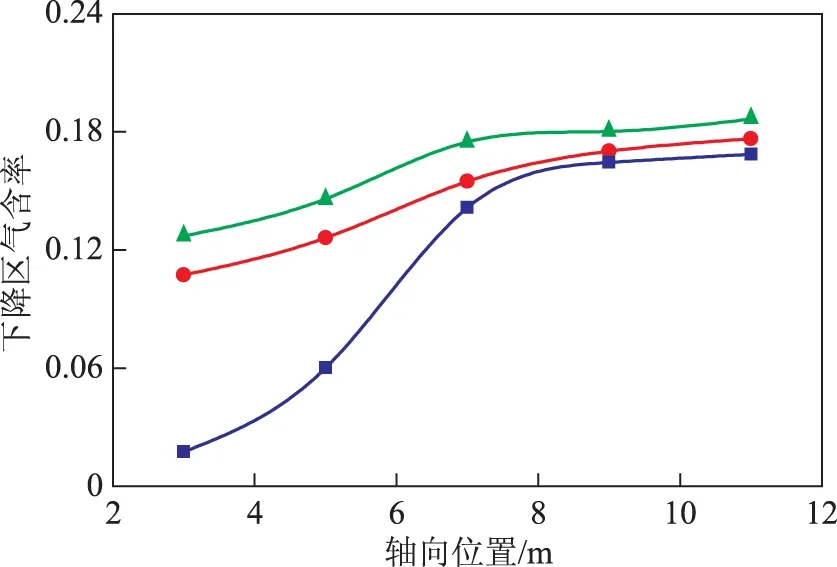

图4 不同喷嘴直径下降区的截面平均气含率轴向分布

图3和图4为上升区和下降区内截面平均气含率随轴向位置的变化情况。由图3和图4可知:对于喷嘴直径为20 mm的气升式环流反应器来说,在一定范围内上升区和下降区的截面平均气含率都随轴向位置上升而增加,当轴向位置达到9 m时继续提高轴向高度,截面平均气含率增加幅度较小;对于喷嘴直径分别为40 mm和80 mm的气升式环流反应器来说,上升区和下降区的截面平均气含率沿轴向高度分布有相似的规律。这是因为对于上升区轴向位置较低时气体主要集中在中心处,随着轴向位置升高流动逐渐发展,沿径向扩散逐渐加强,当轴向位置增大到一定高度时,流动得到充分发展,上升区的截面平均气含率沿轴向分布逐渐趋于稳定。下降区的截面平均气含率沿轴向变化表示气泡主要集中于下降区的上部,下降区下部由于气泡所受压力较大而不易到达,这种现象在喷嘴直径为20 mm时体现得更为明显。喷嘴直径为20 mm时同一轴向位置下上升区和下降区的截面平均气含率最小,随着喷嘴直径增加上升区和下降区的截面平均气含率有所增加,这是因为在进气量不变的情况下,喷嘴直径较小时,喷射速度较大,气泡在反应器内上升速度较大,气体停留时间较小,上升区和下降区的截面平均气含率都较小;随着喷射直径增加,喷射速度逐渐减小,气体停留时间有所增加,上升区和下降区的截面平均气含率逐渐增大。

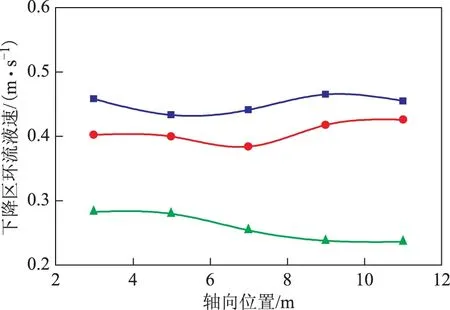

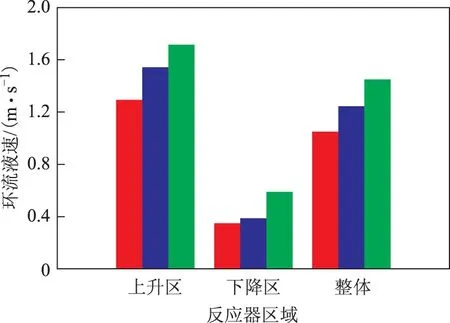

图5和图6为上升区和下降区内截面平均环流液速随轴向位置的变化情况。由图5和图6可知,3个喷嘴直径下的上升区的截面平均环流液速随着轴向位置升高而减小,下降区的截面平均环流液速随轴向位置变化很小。这也是因为流动经过一定轴向高度得到充分发展所致;喷射直径较小时,喷射速度较大,系统内能量高,环流液速较大,随着喷射直径增加,喷射速度有所减小,环流动力逐渐减小,同一轴向位置截面平均环流液速有所减小。

图5 不同喷嘴直径上升区的截面平均环流液速轴向分布

图6 不同喷嘴直径的下降区截面平均环流液速轴向分布

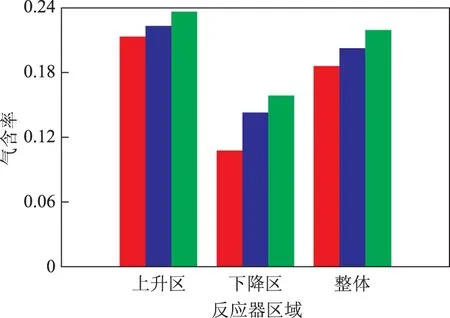

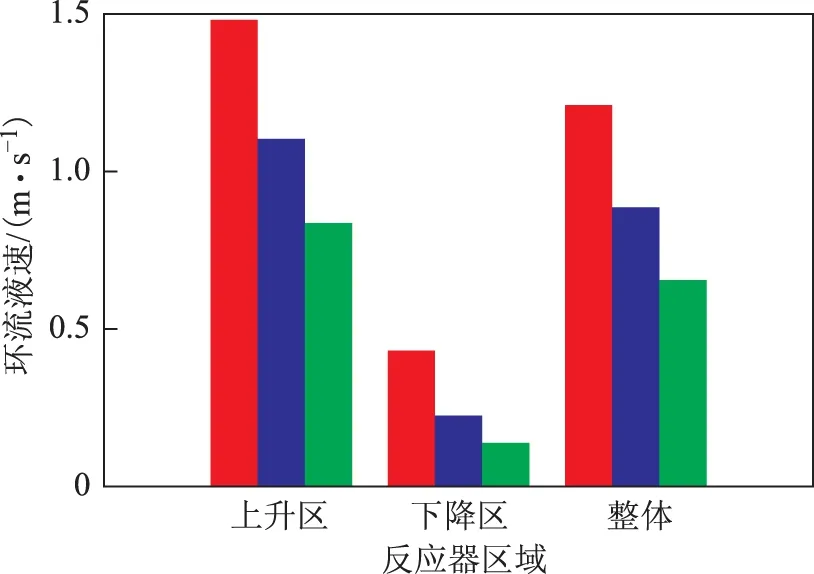

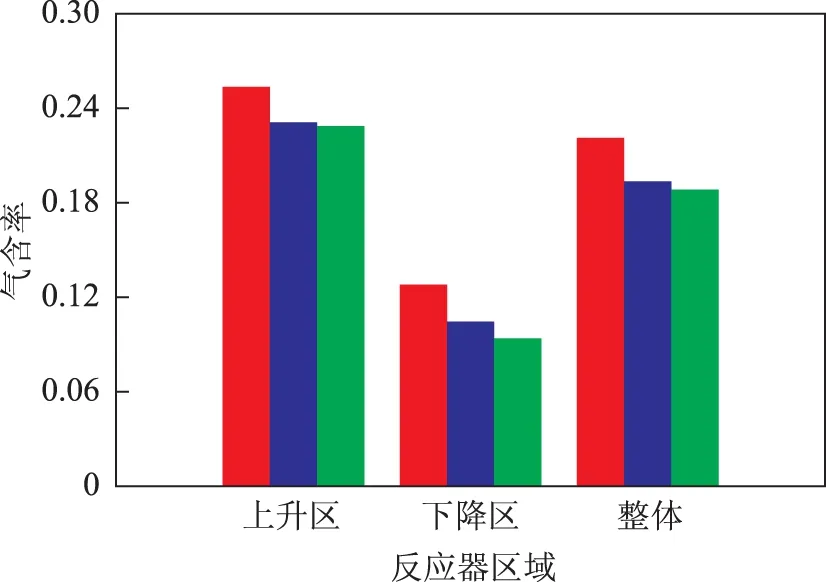

上升区、下降区和整体三个区域的平均气含率和平均环流液速如图7和图8所示。由图7和图8可知:喷嘴直径为20 mm时上升区、下降区的平均气含率均低于喷嘴直径为40 mm和80 mm时的平均气含率,平均环流液速呈现相反的情况;但是喷嘴直径为20 mm时的整体气含率相对喷嘴直径为40 mm和80 mm时来说下降幅度较小,而整体环流液速则上升幅度较大。经过计算可知:喷嘴直径为20 mm时的整体气含率比喷嘴直径为40 mm和80 mm时分别低8.15%和17.96%;而喷嘴直径为20 mm时的整体环流液速比喷嘴直径为40 mm和80 mm时分别高38.09%和84.32%。综合考虑,较小喷嘴直径下的流动特性更好。

图7 不同区域平均气含率随喷嘴直径的变化规律■—D喷为20 mm; ■—D喷为40 mm; ■—D喷为80 mm。 图8同

图8 不同区域平均气含率随喷嘴直径的变化规律

2.2 喷嘴位置对流体流动状态的影响

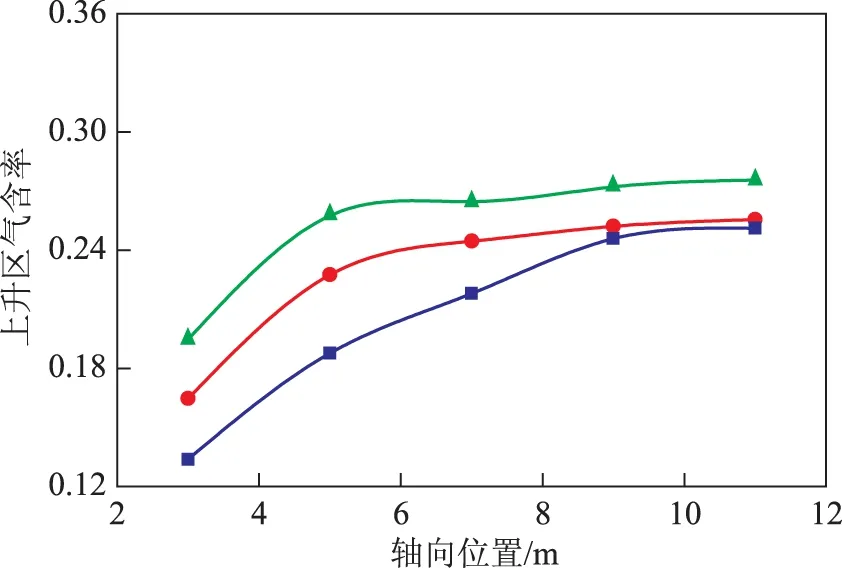

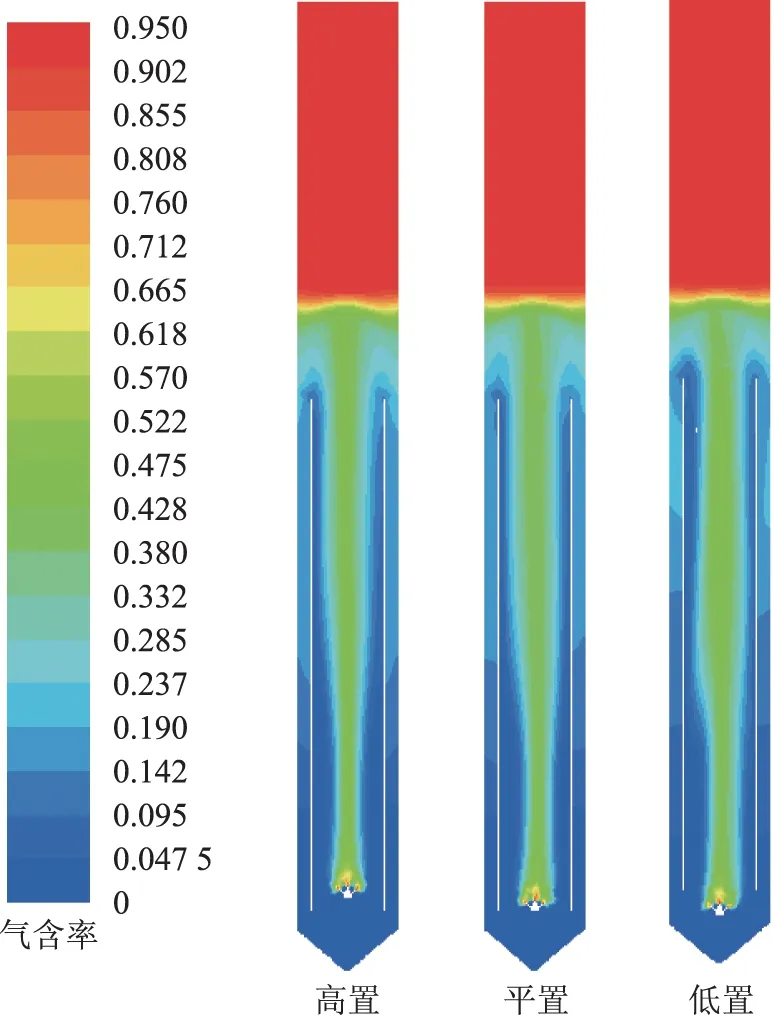

考察了喷嘴位置对流体流动状态的影响规律,喷嘴位置分别位于导流筒底端上侧350 mm(高置)、与导流筒相平(平置)和导流筒底端下侧350 mm(低置)处。其气含率分布如图9所示。

图9 不同喷嘴位置下气升式环流反应器的气含率

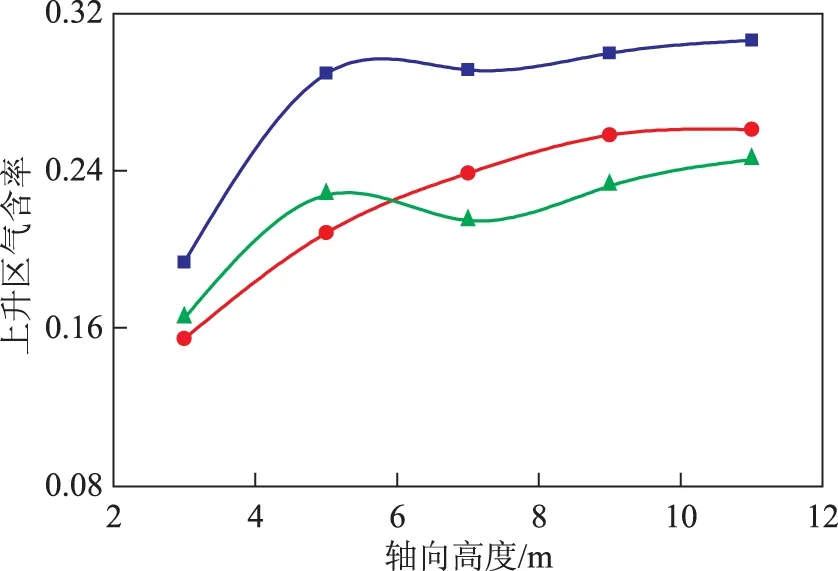

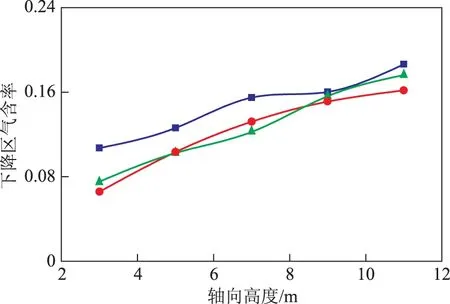

图10和图11分别为上升区和下降区内截面平均气含率随轴向位置的变化情况。由图10、图11可知:喷嘴位置会对截面平均气含率造成很大影响,3种喷嘴位置上升区的截面平均气含率在一定范围内随着轴向位置的升高而增大,增加到一定位置时增加幅度较小,下降区的截面平均气含率随着轴向位置增加而增加,这与上述喷嘴直径的研究结果是一致的;同一轴向高度下喷嘴高置时上升区和下降区的截面平均气含率明显高于喷嘴平置和喷嘴低置时两种情况。这是由于在导流筒内部会形成一定的漩涡和回流,这将会引起较大的能耗,环流阻力增大导致气体在反应器内停留时间增大,气含率较大,随着喷嘴下移,回流和漩涡有所减弱,气体停留时间变小,因此同一轴向位置处上升区和下降区的截面平均气含率有所下降。

图10 不同喷嘴位置上升区的截面平均气含率轴向分布■—高置; ●—平置; ▲—低置。 图11~图13同

图11 不同喷嘴位置下降区的截面平均气含率轴向分布

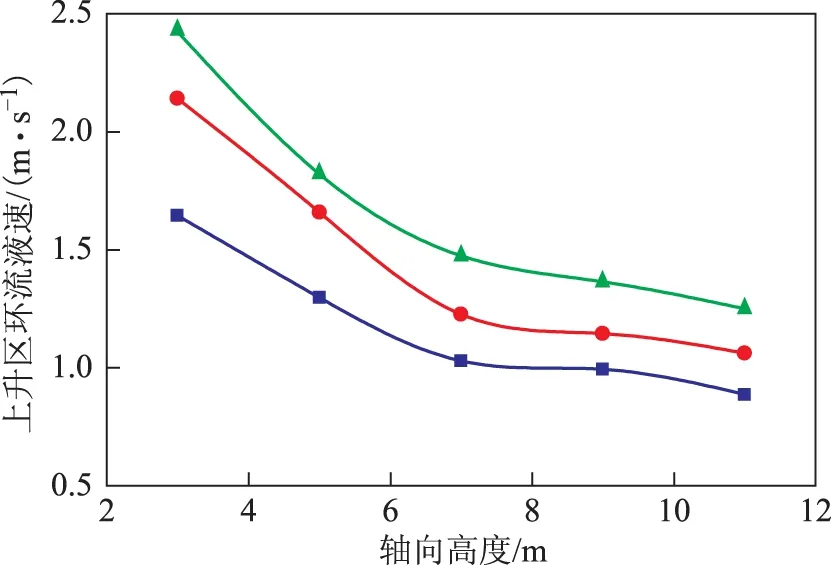

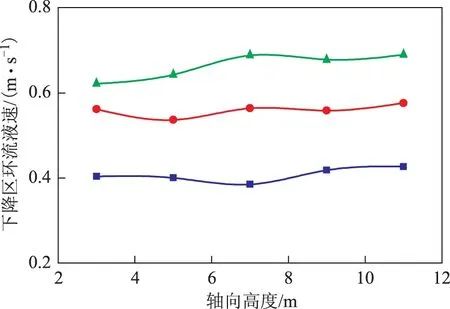

图12和图13分别为上升区和下降区内截面平均环流液速随轴向位置的变化情况。由图12和图13可知:喷嘴的位置对于反应器内部环流液速有明显影响,上升区的截面环流液速随着轴向位置的升高而减小,下降区的截面环流液速随着轴向位置的升高变化不大,这与上述喷嘴直径的研究也是一致的;同一轴向位置下随着喷嘴位置下移截面平均环流液速呈现逐渐增大的趋势,这是因为喷嘴位置下移导致漩涡和回流减小,环流阻力减弱,截面平均环流速度有所增大。

图12 不同喷嘴位置上升区的截面平均环流液速轴向分布

图13 不同喷嘴位置下降区的截面平均环流液速轴向分布

图14 不同区域平均气含率随喷嘴位置的变化规律■—高置; ■—平置; ■—低置。 图15同

图15 不同区域平均环流液速随喷嘴位置的变化规律

上升区、下降区和整体3个区域的平均气含率和平均环流液速如图14和图15所示。由图14、图15可知:喷嘴高置时的上升区和下降区的平均气含率高于平置和低置时的平均气含率,而平置时的上升区和下降区的平均气含率与低置时相差不大;上升区和下降区内不同喷嘴位置的平均环流液速由大到小的顺序为:低置>平置>高置。经过计算可知,喷嘴低置时的整体气含率分别比平置和高置时低2.11%和14.3%;而整体环流液速分别比平置和高置时高15.6%和38.19%。综合考虑,喷嘴低置时流动特性更好。

3 结 论

(1) 随着轴向位置升高,上升区和下降区截面平均气含率有所增加,上升区截面平均环流液速有所减小,而下降区截面平均环流液速变化不大,这是因为流动逐渐发展所致。

(2) 随着喷射直径增加,喷射速度逐渐减小,气体停留时间逐渐增加,整体气含率有所增大,环流动力减小导致整体环流液速有所减小,喷嘴直径较小时流动较为顺畅,流动特性较好。

(3) 与喷嘴位置平置和喷嘴位置低置时相比,喷嘴高置时漩涡和回流较为严重,上升区和下降区平均气含率更大,而喷嘴低置和喷嘴平置时的平均气含率相差不大;3种喷嘴位置下上升区和下降区平均环流液速由大到小的顺序为:低置>平置>高置,喷嘴低置时流动较好。

[1] 丁富新,李飞,袁乃驹.环流反应器的发展和应用[J].石油化工,2004,33(9):801-807

[2] Jajuee B,Margaritis A,Karamanev D.Measurements and CFD simulations of gas holdup and liquid velocity in novel airlift membrane contactor[J].American Institute of Chemical Engineers,2006,52(12):4079-4089

[3] 袁景淇,张喆,朱欣杰,等.16升气升式环流反应器优化设计的CFD仿真研究[J].控制工程,2010,11(2):213-215

[4] 田小峰,张建成,刘献玲,等.CFD在气升式环流反应器结构优化上的应用[J].现代化工,2013,33(7):121-124

[5] 洪厚胜,张庆文,欧阳平凯,等.用CFD研究气升式内环流生物反应器下降管中的流体力学性质[J].高校化学工程学报,2006,20(1):85-89

[6] 胡强.喷嘴孔径对鼓泡床内气泡分散和质量传递的影响[D].成都:四川大学,2004

[7] Launder B E,Spalding D B.Lectures in Mathematical Models of Turbulence[M].London:Academic Press,1972

[8] 薛胜伟,尹侠.气升式内环流反应器流场及传质特性数值模拟[J].化学工程,2006,34(5):23-27

[9] Camarasa E,Carvalho E,Meleiro L A C,et a1.A hydrodynamic model for air-lift reactors[J].Chemical Engineering and Processing,2001,40(2):121-128

[10]王剑.鼓泡床与环流反应器流动特性的比较[J].石油炼制与化工,2014,45(12):17-22

简 讯

新型分离材料大幅降低乙烯提纯能耗

科罗拉多大学波德分校的研究团队研发出一种由包含着银离子的分子制备的新材料,这种新材料的乙烯分离能力是传统材料的13倍,且提纯能耗更低。

乙烯在使用前必须从与其十分相似的化合物乙烷中分离出来。但由于乙烯和乙烷结构十分相似,故提纯过程十分复杂且成本高。而采用这种新材料,银离子可像“手”一样识别并抓取乙烷,外层分子则保护银离子不受污染物影响,从而可大幅降低乙烯分离过程中所需的能量。

虽然该技术极具节能潜力,但若要获得商业应用价值,银离子对污染物敏感的问题应当被重视。因为乙烯和乙烷的混合气是石油炼制过程的副产品,其中很可能含有使银离子“手”失灵的杂质,研究者们寄希望于用分子将银离子包裹起来,使其不受污染。

[中国石化有机原料科技情报中心站供稿]

印度石油研究院开发多种纳米催化剂

印度石油研究院(CSIR-IIP)采用高效合成技术研发出几种用于制备乙烯、环氧丙烷和苯酚的新型纳米催化剂。

第一种纳米催化剂是采用连续工艺在常压下将乙烷转化成乙烯;第二种纳米催化剂用于通过丙烯选择性氧化制取环氧丙烷,该工艺过程经济且环保;第三种纳米催化剂也采用了一种经济环保的绿色工艺过程,在空气气氛中将苯直接转化成苯酚,其选择性较高。

此外,该公司还开发出一种在低温下可将甲烷活化转化的纳米催化剂,这种新型催化剂可减少反应步骤。

[中国石化有机原料科技情报中心站供稿]

EFFECT OF NOZZLE DIAMETER AND POSITION ON THE HYDRODYNAMICS IN AN AIRLIFT LOOP REACTOR

Du Feng, Yang Zhifang, Deng Wen’an, Wang Xiaojie

(CollegeofChemicalEngineering,ChinaUniversityofPetroleum(EastChina),Qingdao,Shandong266555)

Euler-euler two flow model was applied to investigate the effect of nozzle diameter and nozzle position on the hydrodynamics in the airlift loop reactor under the oil-hydrogen system to provide theoretical guidance for suspension bed industrial equipment. The simulation results show that related to the nozzle diameters of 40 mm and 80 mm, the circulation power is larger when nozzle diameter is 20 mm; the liquid circulation velocity in the rising and dropping is larger, but the gas holdup change small. The gas holdup when the nozzle was set high location is obvious higher than the gas holdup in the horizontal and low location. There is not much difference between the horizontal and low location. The value liquid circulation velocity under three kinds of nozzle locations is:low>flat>high. Comprehensive consideration, the flow characteristics is better when the nozzle diameter is 20 mm and the nozzle location is low.

loop reactor; suspended bed hydrocracking; nozzle; diameter; location

2015-03-02; 修改稿收到日期: 2015-04-02。

杜峰,博士学位,硕士研究生导师,研究方向为石油与天然气加工。

杜峰,E-mail:dufeng@upc.edu.cn。

中央高校基本科研业务基金项目(13CX02504A)。