ORC技术在水泥生产线的应用前景分析Applica tion Ana lysis o fORC Techno logy in Cem ent Prod uc tion Line

杨泽学

ORC技术在水泥生产线的应用前景分析

Applica tion Ana lysis o fORC Techno logy in Cem ent Prod uc tion Line

杨泽学

1 我国水泥余热发电现状

水泥生产线的余热主要以废气和辐射的形式存在,由于水泥技术的不断发展,新型干法水泥生产线的余热主要以中、低品位为主。随着水泥烧成技术的发展,我国水泥窑余热发电技术也经历了高温余热发电、带补燃的中低温余热发电、低温余热发电三个发展阶段,现存的余热发电技术主要以低温余热发电为主,早期建设的其他各种类型的余热电站几乎全部关停。

低温余热发电采用的热力系统形式有单压系统、闪蒸系统、双压系统等,都是以朗肯循环(Rankine Cycle)作为理论基础发展改进形成的[1],主要是利用水泥窑排放的350℃以下的废气与水换热使之产生一定压力、温度的蒸汽,推动蒸汽透平做功发电。由于水的特性,决定了较低品位的废气(250℃以下)利用常规朗肯循环时其循环参数将降低,循环效率下降,蒸汽中含水率提高,对透平叶片造成较大的冲击,并且使用寿命下降。近年来由于材料技术的进步,较低参数的蒸汽透平也得到了应用,使透平工作压力可以降低至0.5MPa以下,但是在投资、循环效率等方面付出了一定的代价,并且在超低品位余热(150℃以下)利用方面还需要其他技术取代蒸汽透平。

为了达到利用超低品位余热的目的,在技术装备上也进行了不断的努力,从二十世纪90年代初期即开始研究如何利用螺杆机较低参数运行的特点代替蒸汽透平等研究与实践,并使蒸汽参数降低至0.2MPa甚至更低,但是由于建设成本、装机功率的限制、装备的规模化生产、运行的可靠性等诸多方面的原因始终得不到推广应用。

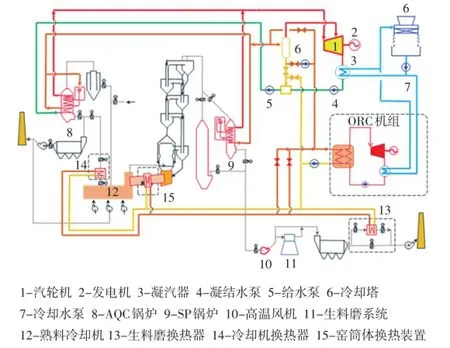

图1 ORC机组组成

表1 主要循环工质性能对比

2 ORC简介

ORC理论始于20世纪20~30年代,国外的应用研究始于70年代左右[2],许多知名公司均参与其中,如GE、Turbuden、Ormat、Opcon等。国内的研究工作始于上世纪70~80年代,当时仅由几所大学作为科研项目研究,仅仅处于理论研究阶段,由于受到技术及市场方面的限制,一直没能实现产业化。

ORC为“有机工质朗肯循环(Organic Rankine Cycle)”的缩写,采用有机工质循环,如异戊烷(Iso-pentane)、五氟丙烷(perfluoro-propane)等,主要应用于超低温领域废热热源。ORC研制初期主要采用异戊烷等作为ORC循环工质,随着研究的深入,目前国际上采用R245fa、R123等逐渐成为主流,其较低的蒸发温度可以将废热利用的温度低至80℃以下,甚至50℃以下。另外较烷类工质也更安全。

ORC系统的组成见图1。

ORC系统由膨胀机(螺杆或透平)、蒸发器、冷凝器、循环工质泵及控制系统组成。

ORC系统的特点:

工质蒸发温度低,从有机工质的特性来看,理论上>50℃的余热均可以使工质蒸发,因此ORC技术适用于低品位余热回收;

系统背压运行,冷凝系统简单;

对于小机组单机效率高;

系统密闭,工质安全;

模块化组装,自动化程度高,除热源外可以做到一键启停,运行及维护成本较低。

3 ORC技术在水泥生产线的利用

世界范围内ORC在水泥行业唯一的成功应用是德国海德堡Lengfurt水泥厂,建于1999年,装机功率1 500kW,由Omart承包建设。利用窑头除尘器出口废气,采用导热油为一次交换介质,ORC工质为正戊烷。废气加热导热油,导热油再与有机工质交换,这样的系统在ORC早期废气利用是比较常见的设置,其目的是利用导热油的高温传热特性,技术参数如下(海德堡官方数据):

水泥熟料产量:3 000t/d

平均发电功率:1 300kW

正戊烷沸点:36℃

平均运转率:98%

吨熟料发电量:10.5kWh

电站循环效率:16%

投资回收年限:12年以上

实际回收年限:8~10年(政府节能资助后)

导热油换热器

进口废气温度:275℃

出口废气温度:175℃

导热油循环量:85t/h

导热油进口温度:85℃

导热油出口温度:230℃

OMART ORC透平与发电机

转速:3 015r/min

额定功率:1 500kW

发电机电压:690V

频率:50Hz

在水泥熟料生产线中,在现有余热发电系统已经利用的热量以外,还有以下低温余热可以被ORC利用:

(1)窑尾除尘器排出的废气

生料磨排出的废气温度约70℃左右,与窑尾汇风箱的160℃废气混合后通过窑尾除尘器排放,这部分废气约130℃~140℃,由于废气量较大,热量可观。利用此部分烟气余热通过换热器生产热水可利用ORC机组发电。

(2)窑头冷却机仍有130℃左右的废气进入收尘系统

现有余热发电窑头AQC余热锅炉排出的废气温度一般在100~130℃,目前全部通过进入窑头收尘器对外排放,可通过设置换热器生产热水,利用ORC机组发电。

(3)窑筒体辐射热

水泥窑筒体表面温度可达到350℃以上,在冷却带还需要专门风机冷却,目前这部分热量完全没有得到利用,但国内也有一部分水泥厂利用窑筒体表面辐射热,设置简易的辐射换热器,加热水来供热或浴室用水。经过研究,辐射交换器可以使水加热至150℃以上,甚至可以产生低参数的饱和蒸汽。国内已有专业公司研制出高效的辐射换热设备,并随其总包的发电项目出口至国外,说明其技术的成熟性,这部分热水可以利用ORC发电,使筒体辐射热得到有效利用。

(4)原汽水循环发电闪蒸水余热

在闪蒸技术的发电系统中,伴随闪蒸蒸汽还会产生相同温度的热水,每产生1t/h闪蒸蒸汽就会伴随产生9~12t/h热水,热水温度一般为120~140℃,这些热水与汽机的40℃凝结水混合作为系统的给水,给水温度为70~90℃,较之其他热力系统,其AQC锅炉废气排放温度一般在120℃左右。如果使这些热水先经过ORC发电,ORC排出的水温降至60℃左右再与凝结水混合,可使给水温度降至50℃以下,同时也会降低AQC锅炉的废气排放温度。

以上低温热源的应用范围分布见图2所示,以5 500t/d水泥熟料生产线为例,以上4部分超低温余热利用ORC技术发电可达600~1 000kW。

图2 ORC在水泥生产线上的应用分布

4 ORC在水泥生产线应用前景分析

随着能源的日渐紧缺及余热利用技术的不断发展,低温领域的利用逐渐被重视起来,而200℃以下低温余热用于发电的最佳方案是采用低沸点工质循环,其代表为ORC,我国水泥厂在利用ORC余热发电技术方面尚属空白。

近年来国内一些从事水泥窑余热研究的单位也进行了不懈的努力,经过几年的研究,已经开发出可用于水泥生产线的ORC应用系统,并建设了国内水泥窑第一个ORC余热发电试验机组,目前已经投入运行。该机组装机132kW,实际发电90~110kW,利用闪蒸器热水温度95℃,有时受到AQC锅炉废气工况的影响,AQC锅炉省煤器出水温度较低,在闪蒸器不能投入时可使热水进入ORC发电,此时热水温度为130℃。当热水温度为180℃时,发电功率可达到150kW以上,推算循环效率可达8%~10%,基本达到设计指标,与闪蒸系统循环效率相当,但其稳定性优于闪蒸系统,当热水温度高于90℃时均能稳定运行。

由于目前国内研发和生产技术的限制,国产的ORC机组仅能采用螺杆机作为膨胀主机,由于螺杆的结构限制,装机功率不宜过大,笔者认为单机1 000kW以下为宜,这就限制了ORC技术的应用空间。装机功率>1 000kW时透平机综合指标要优于螺杆机。对于透平机国内仍然处于研发阶段,如采用国外机组造价较高,经济性较差。对于国产装备就目前的技术而言还需要做很多的工作才能将此类技术产业化,主要的障碍是设备造价较高,效率较低,投资回收期较长。除此之外关键设备及技术的开发与规模化生产也是制约其进一步发展的因素。

ORC在水泥生产线上的应用,无论是窑头、窑尾还是筒体,均需要增加一次换热设备,这必然造成投资的增加,以目前的ORC设备造价来看,机组造价大约10 000元/kW,加上一次换热设备及安装费用,初步估计总造价在15 000元/kW左右,对于目前的电价水平而言投资回收期较长,如果没有政府资助推广难度较大,海德堡的实例就充分说明了这一点,而在海德堡之后水泥行业再没有ORC项目建设,其主要原因还是造价较高。

对于原有闪蒸发电系统,增加ORC机组是当前比较可行的方案,不需要增加过多的附加投资,仅对相应的管道进行改造即可满足ORC的需要,并且由于ORC机组的高集成化,安装周期很短,对现有系统影响很小,国内水泥行业第一个用于实际运行的ORC机组就是利用了闪蒸的回水。利用原有车间周边的空地即可增加ORC机组。

对于需要增加一次换热的其他环节,如果在余热发电甚至是水泥厂整体设计中统一考虑规划,一次换热带来的造价会降低很多,为ORC的应用创造条件。随着ORC技术的不断进步和国产化,机组本体造价会逐步下降,预测最终将降至6 500元/ kW以下。

图3 ORC实验室机组

图4 窑筒体换热装置

图5 海德堡Lengfurt水泥厂ORC电站

图6 现有发电厂房旁边建设的ORC机房

5 结语

ORC技术的特点是能够利用较低品位的余热,这一点常规的朗肯循环是难以企及的,但是也存在着循环效率较低、自用电高、造价高等缺陷,在水泥行业应用还需增加一次换热设备,综合造价会更高,不过不失为一种利用超低品位余热的技术,在将来一定的阶段会得到有效的利用。对于ORC循环来说,进一步降低投资是推广的关键,还需在系统和装备上进行深入研究,当能源愈加紧张时必定会促进ORC的发展[1]。

对于水泥生产线余热的利用仍然要坚持梯级利用的原则:即首先满足生产线的需求,如原料、煤的烘干等,对于排放的废气余热,需要分析其品位,确定利用的方式,对于大量的300℃以上的废气仍然要采用汽水工质的普通朗肯循环,而对于200~300℃的废气,需要分析装机规模,>1 000kW时可采用饱和蒸汽透平循环或透平ORC机组。1 000kW及以下时可采用螺杆ORC机组,200℃以下热源是ORC发挥优势的区域。

[1]董兰起.水泥窑余热发电的参数及热力系统[J].中国水泥,2010,(8).

[2]顾伟,翁一武,曹广义,翁史烈.低温热能发电的研究现状和发展趋势[J].热能动力工程,2007,(3).

TQ172.622.22文献标识码:A

1001-6171(2015)05-0083-03

通讯地址:中材节能股份有限公司,天津300400;2014-12-29;编辑:赵莲