在役回转窑托轮表面波检测裂纹深度的判定Judgem ento fWave De tec tion for Crack Dep tho fRiding Whee lSurfa ceo fRo ta ry Kiln in Se rvice

刘 翔

在役回转窑托轮表面波检测裂纹深度的判定

Judgem ento fWave De tec tion for Crack Dep tho fRiding Whee lSurfa ceo fRo ta ry Kiln in Se rvice

刘翔

超声表面波能有效检测出托轮的表面裂纹,但由于其裂纹很浅且目前的超声波仪器无法对裂纹的深度进行直接读数,因此托轮表面裂纹深度的判定一直是困扰检测工作者的难题。通过计算得出表面波检测中的裂纹深度当量d和回波分贝差△的关系曲线,并将其应用在现场在役回转窑托轮检测中,取得了良好的效果。

托轮;表面检测波;裂纹深度;粗糙度

托轮是回转窑的核心部件,在工作中受到各种循环应力的作用,如扭转、剪力、接触应力和热应力等,表面极易产生各种热疲劳裂纹,这些热裂纹是一种危险缺陷,依据GB/T23904-2009标准规定,必须对其进行打磨清除,否则极易发生掉肉事故。

1 表面波的传播和声速

表面波又称瑞利波,它对表面裂纹类缺陷的检出率很高,因此常常被用来检测托轮的表面及近表面缺陷。表面波在传播时,介质表面层的质点运动状态具有纵波和横波质点运动的综合特性,它所激发的质点运动轨迹为椭圆形,可分解为垂直于表面(长轴)和平行于传播方向(短轴)的两个方向的运动,在与传播方向垂直的平面内无质点位移,如图1所示。

图1 表面波传播示意图

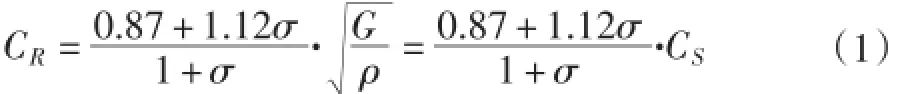

表面波的传播速度为:

式中:

CR——表面波声速

σ——介质泊松比

G——介质的切变弹性模量

ρ——介质密度

CS——横波声速

表面波在传播过程中容易受到油、粗度、圆柱率的影响。因此,必须对待测的托轮进行清洗并达到GB/ T23904-2009标准的要求才能检测。此外,笔者在现场检测过程中发现,在表面波检测过程中时常会遇到因为重复频率过高而产生的“幻想波”,该波能够通过降低重复频率来消除。

2 表面裂纹深度与增益值关系的计算

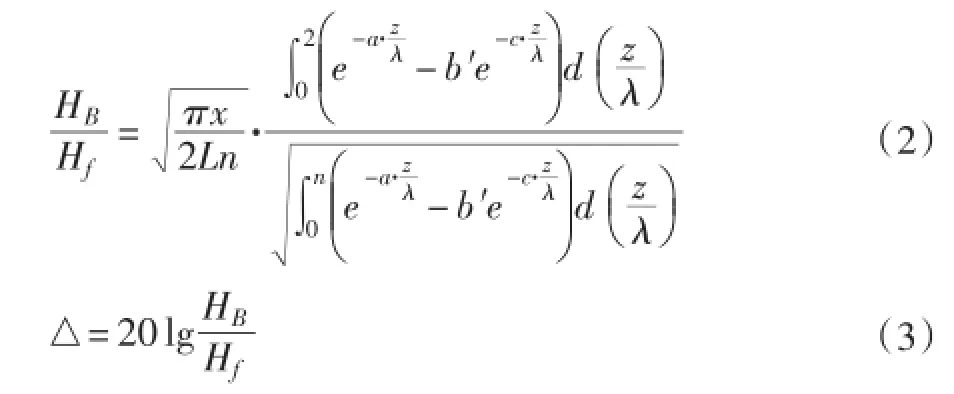

理论分析与实践证明,在表面波探伤中,可以以工件本身的直角棱边反射波为基础作适当增益,即可以对托轮进行检查,此时的直角棱边可以看作无限长和无限深的裂纹。对于钢材,直角棱边反射波的波高和有限长度、有限深度裂纹反射波的波高之比,以及相同长度、不同深度裂纹反射波的波高与裂纹反射波的波高之比,可由式(2)表示:

式中:

HB——直角棱边反射波高

Hf——所测裂纹反射波高

L——欲探测的最小裂纹

n——欲探测的最小裂纹深度d与波长λ之比,即n=d/λ

x——为反射波至声源的距离

λ——波长

a、b′、c——与介质弹性性质有关,决定于泊松比σ的常数,可利用弹性力学相关知识求得

z——观察点距表面的深度

△——直角棱边反射回波与所测裂纹反射回波分贝差

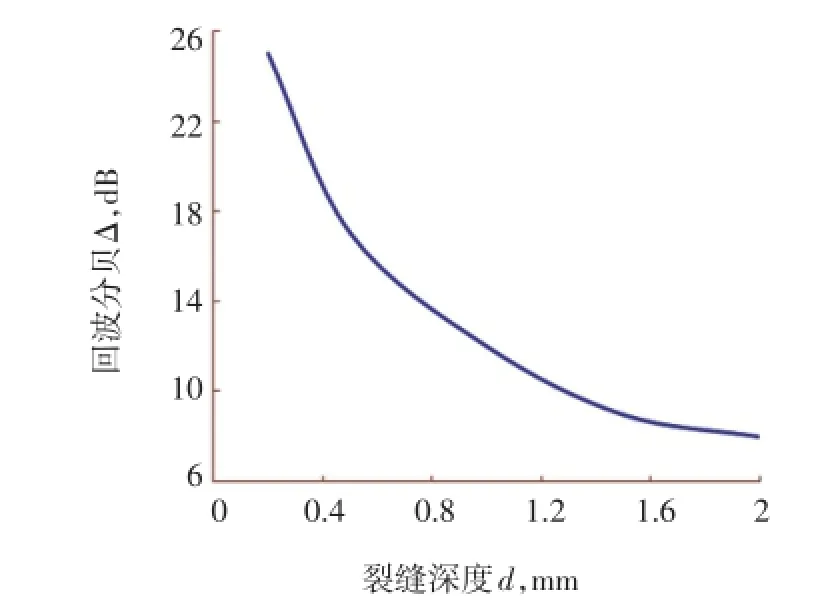

对于钢,σ=0.29,利用弹性力学相关知识可以求得:a=5.429,b′=1.750,c=2.376。经过试验对比,选用f= 2.5MHz表面波探头,其中λ=1.16mm,d=0.2,L=6.5mm,探测距离取x=100mm。利用式(2),选取不同的裂纹深度d值计算出其相应的HB/Hf,然后利用式(3)计算出其相应的回波分贝差△值,结果列于表1中,并得出相应的回波分贝差△与裂纹深度d的关系模拟曲线,见图2。

表1 不同的裂纹深度值d对应的回波分贝差△及其实测值

图2 裂纹深度d与△值关系的模拟曲线

为了验证结果,现分别制作深度为0.5mm、0.7mm、1.0mm和2mm,长度为6.5mm的沟槽试块,试块长200mm,宽为50mm。首先以试块的边缘为基准,在距离边缘100mm处调整最高波为80%,并记录增益值为HB1;其次分别在距离沟槽100mm处调整最高波至80%,并记录此时的增益值为HB2;最后将不同深度所对应的△实测= HB2-HB1记录于表中。结果发现,该值比计算值<2~3dB,可能是由于沟槽的发射率比裂纹的发射率小的缘故。

3 检测灵敏度调整方法

检测时,首先以工件本身的直角棱边为基础,表面波方向垂直于端面,使端面反射波最高波达到屏幕的80%,并记录该HB1值,然后根据需要,按照图2增益相应的△值,即完成灵敏度的调整。调整好灵敏度后,若探伤发现有缺陷信号,首先移动探头,使缺陷反射波位于探头前沿100mm,调整衰减器使缺陷波峰降到满屏的80%,记录此时HB2的读数,最后根据HB2-HB1的值即可在图2中查得裂纹的深度d,此时的裂纹深度相当于长度为6.5mm裂纹的深度。

4 结论

(1)托轮表面粗度对表面波检测灵敏度的影响最大,实际检测中最好对不同粗糙度的托轮进行灵敏度校验。

(2)GB/T23904-2009标准中的表面波检测灵敏度相当于检测当量为长L=6.5mm,深d=1mm的裂纹灵敏度。

TQ172.622.29

A

1001-6171(2015)05-0038-02

通讯地址:中材装备集团有限公司,天津300400;2015-03-31;编辑:孙娟