220万t/a汽柴油加氢精制反应器焊接技术

夏吉龙 殷蜀越

一、概述

1.工程概况

某石化公司产品质量升级改造项目220万t/a汽柴油加氢精制装置加氢精制反应器,其内径为4 000mm,设备总高度为24 990mm,选用12Cr2Mo1R+堆焊(E309L+E347)作为设备壳体材料,壳体壁厚(105+6.5)mm。设备总质量约300t。该反应器属于Ⅲ类容器(SAD级),设计压力7.8MPa,设计温度415℃,操作介质为油、油气、氢气和硫化氢,介质危害程度为易燃、易爆。

2.工程特点

(1)焊接质量要求高 加氢反应器始终运行在高温、高压环境下,其内部介质属于易燃、易爆的气体,一旦出现质量问题,极易引发重大安全事故,威胁到人身安全。因此对反应器的焊缝质量提出了较为严格要求。

(2)材料焊接性差 根据12Cr2Mo1R钢板的化学成分计算得出,该材料碳当量Ceq在0.82%左右,再热裂纹敏感指数Psr在1.86以上,冷裂纹敏感倾向指数Pcm在0.33左右,可判断出其焊接性相对较差,焊接时接头区域有很高的淬硬、再热裂纹和冷裂纹倾向。

(3)材料厚度大 该反应器壳体壁厚最薄处约为72mm,最厚处约为106mm,属于厚壁容器。厚壁容器焊接会产生较大的拘束和残余应力,这些因素都会对焊接质量带来一定的影响。

(4)使用可靠性要求高 满足力学强度要求,具有可靠的密封性能,有较好的环境强度适应性,应便于维护和检修,所需时间短,投资费用较低。

二、关键焊接技术

1.壳体焊接工艺

加氢精制反应器壳体主要的焊缝类型有两大类:基材焊缝和耐蚀层堆焊焊缝。

(1)焊接作业流程 基材焊缝焊接工艺流程:焊前准备→焊缝组对→坡口无损检测→预热→焊接→消氢处理或中间热处理→无损检测。

耐蚀层堆焊焊缝工艺流程:待堆焊面打磨→预热→过渡层堆焊→消氢处理或热处理→过渡层无损检测→耐蚀层堆焊→无损检测。

(2)预热、道间温度的控制和焊后热处理 对于厚板的12Cr2Mo1材料,在焊接过程中,应采取必要的措施防止焊接接头产生再热裂纹等危害因素。主要措施包括:焊前预热、焊接过程中对道间温度的控制和焊后热处理。

第一,预热时,加热宽度范围为坡口及两侧≥150mm,预热温度要在加热面的背面进行测量,且优先采用接触式测温仪进行测量。预热温度要严格按照先前工艺评定中的要求执行。

第二,整个焊接过程中必须严格控制焊接道间温度,从而避免焊缝出现淬硬和回火脆化倾向。要求焊接时的道间温度必须控制在不低于预热温度且不能达到脆变温度的范围内。

第三,反应器的热处理主要包括消氢处理、中间热处理和最终热处理。反应器CrMo钢的消氢温度一般在250~350℃之间,保温时间一般≥1h。中间热处理的温度一般控制在580~640℃之间,保温时间需要根据板厚来计算且不必超过2h。设备焊接工序整体制造完成后的最终热处理,其温度一般是由材料自身的特性决定,推荐热处理温度为680~705℃,保温时间需要根据之前累计的热处理时间通过回火系数换算后来确定。最终热处理的总体原则是必须确保反应器材料性能的最优化。

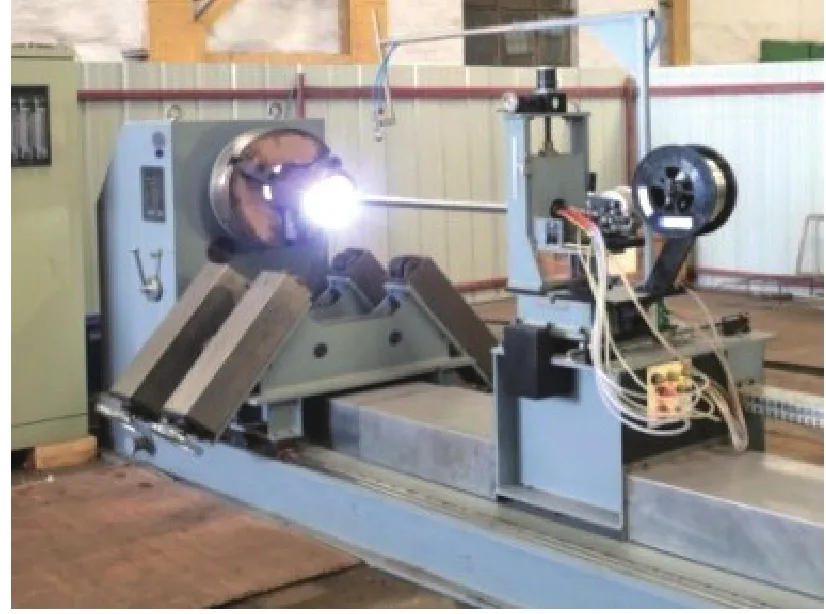

图 1

2.焊接新技术

(1)马鞍型窄间隙埋弧焊技术 为保证反应器接管与壳体的焊接质量,同时提高产品生产效率,降低生产成本,我公司引入了专项马鞍型窄间隙埋弧焊焊机,并应用该焊机开发出了马鞍型窄间隙埋弧焊技术。该技术将窄间隙埋弧焊技术和马鞍型焊缝自动焊接技术集成到一起,在反应器等厚壁容器的接管与壳体焊缝焊接时使用十分方便快捷,在降低了人员的劳动强度的同时,还提高了焊接生产效率,降低了施工难度。经过实际应用,该设备可应用到管口外径>300mm的接管与壳体焊缝焊接中。以该反应器为例,焊接一个φ650mm的接管与筒体焊缝只需18h即可完成,大大超出了手工焊和普通马鞍型焊机的工作效率。

(2)90°弯管自动堆焊技术 我公司与某焊接设备厂联合开发的90°弯管内壁整体堆焊专用设备,实现了90°弯管的内壁不锈钢耐蚀层整体堆焊(见图1)。堆焊过程全部自动化,较以往采用的先将90°弯管分3段堆焊,然后再将3段弯管依次组焊的传统制作方法提高生产效率3倍以上。同时还减少了焊缝的数量,进而减少了产生焊接缺陷的可能,从根本上提高了产品的质量。

三、焊接设备、焊接材料应用情况

1.焊接设备

工程中使用的主要焊机有:HDS—350W单丝窄间隙埋弧焊机、ZMA1000马鞍型窄间隙埋弧焊机、HZU—350S小直径直管内壁TIG/CO2堆焊机、SD6060双带极堆焊机、YD—400A型逆变焊机等,如图2~图6所示。

图2 HDS—350W单丝窄间隙埋弧焊机

图3 ZMA1000马鞍型窄间隙埋弧焊机

图4 HZU—350S小直径直管内壁TIG/CO2堆焊机

2.焊接材料

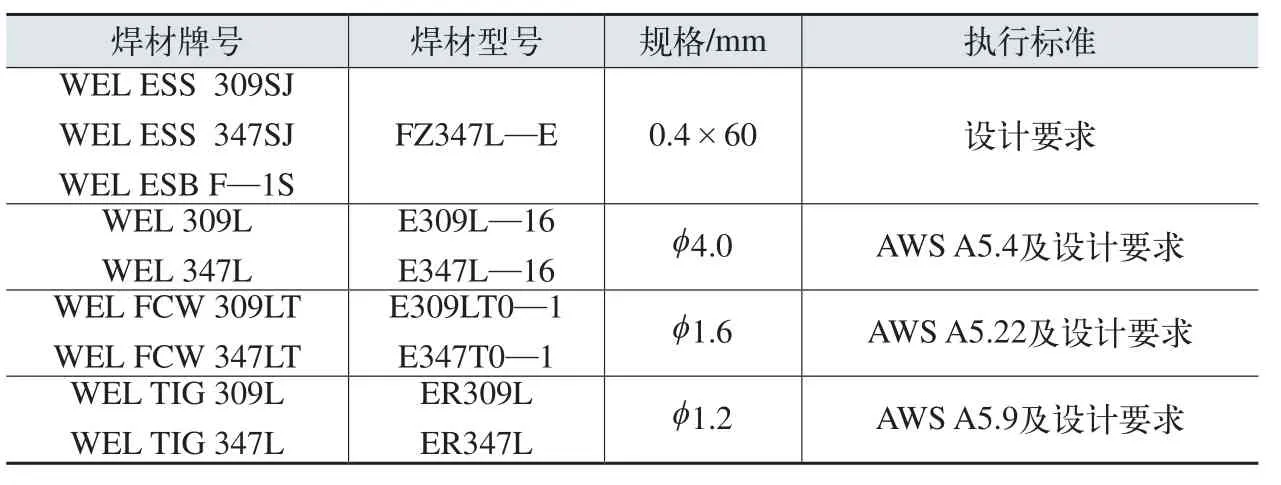

该工程所使用的焊接材料选用的是日本神户制钢所和日本WEL公司生产的材料。其中日本神户制钢所提供的主要是12Cr2Mo1部分的焊接材料;日本WEL公司主要负责提供堆焊所需的耐蚀层焊接材料,如表1、表2所示。

四、结语

图5 SD6060双带极堆焊机

图6 YD—400A型逆变焊机

表1 基材焊接材料

表2 耐蚀层堆焊焊接材料

针对该工程进行充分施工准备,工艺设计合理有效,采用先进成熟技术、过程控制,严格各工序质量及工艺纪律执行,使得产品的焊接一次合格率一直处于较高的水平。各规格焊缝共拍片830张,一次合格 827张,焊接一次合格率达到99.8%,满足该加氢精制装置工艺过程各种运作方案的需要,保证了该加氢精制反应器可靠使用性,创造了目前国内同类设备焊接的先进水平,取得了明显的社会效益和经济效益。该设备2014年3月28日一次吊装到位,2014年7月份一次投产成功,截至目前此设备一直平稳运行。