皖电东送工程钢管塔自动化焊接技术

赵连桂

一、工程概述

1.项目概况

我公司承担了皖电东送工程中4个包、7个塔型、163基钢管塔的加工供货任务。工程涉及14个施工标段,于2012年3月12日生产加工至2013年4月18日完成加工及供货,历时403天,圆满完成生产供货任务。

2.工程特点

皖电东送工程钢管塔由塔脚、塔身、变坡及横担等部分组成。塔身由4条钢管主材,若干腹材连接形成。主材全部采用钢管(圆形、等径)与锻造带颈法兰对接连接的形式;腹材采用一端钢管与锻造带颈法兰对接连接,一端钢管与插板插入连接的形式,该工程具有结构新颖美观、传力清晰、风载荷效应小、承载能力强、抗冰雪灾害能力强等优点,被称作永远不倒的铁塔。

3.加工难点

皖电东送工程焊接工作量之大、焊缝质量求之高,检验标准要求之严,为世界输电线路工程之首。焊接质量及焊接生产效率对铁塔制造企业来说极具挑战性。

(1)焊接工作量大 单基铁塔一级焊缝约200条、230m,其他焊缝约1 000m;工程一级焊缝总计约30万条、300km。

(2)结构复杂 国内特高压工程首次采用钢管与锻造带颈法兰对接连接的形式,且横担均采用钢管结构。对接形式钢管直径159~965mm,壁厚4~21mm,22种型号。

(3)质量要求高,检验标准严 钢管与锻造带颈法兰对接焊缝为一级焊缝,超声波检测B级Ⅰ级要求。

二、关键焊接技术及新工艺

1.一般技术要求

(1)钢管圆度 钢管的椭圆度控制在3.0mm范围内(最大直径与最小直径差),避免因椭圆过大度造成坡口角度、钝边尺寸不均匀,根部间隙(组队间隙)大小不一、对口错边过大,降低探伤合格率及焊缝外观质量。

(2)坡口 钢管采用数控管相贯切割机进行定长切断,定长切断后采用管道径向端铣机进行坡口加工。坡口为外V形,坡口面角度30°±2.5°。法兰采用锻造后车削加工,坡口为外V形,坡口面角度30°±2.5°。

(3)钝边 钝边尺寸0~1.0mm,避免过大的钝边尺寸造成未焊透缺陷。

(4)根部间隙(组对间隙) 控制在0.5~3.0mm之间,避免间隙过大或过小造成根部未焊透缺陷或烧穿缺陷。

(5)对口错边 内环对口错边量控制在≤2.0mm范围内,外环对口错边量控制在3.0mm。避免错边过大造成未焊透或烧穿缺陷。

(6)定位焊缝 采用手工钨极氩弧焊进行定位焊接。定位焊缝厚度应控制在≤3.0mm;定位焊缝长度25~35mm;两定位焊缝间隔≤350mm,且同一接头中定位焊缝≥3条。

(7)保护气体 采用80%Ar+20%CO2两元富氩混合气体,熔滴采取射流过渡的形式。

2.关键焊接技术

(1)焊接方法 φ159~φ273mm钢管与带颈法兰,采用小口径钢管-法兰机械化熔化极气体保护焊接生产线进行施焊;φ299~φ480mm钢管与带颈法兰,采用钢管-法兰自动熔化极气体保护焊接生产线进行施焊;φ508~φ965mm钢管与带颈法兰,采用钢管-法兰埋弧焊进行施焊。

(2)焊接顺序 先焊接内环焊道,再焊接外环焊道。

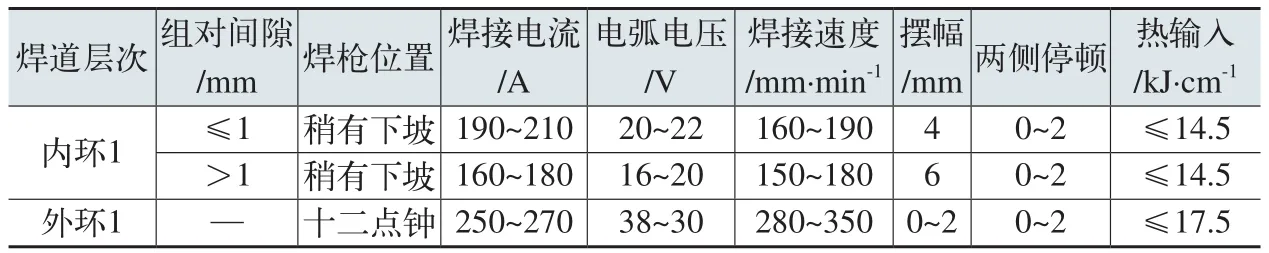

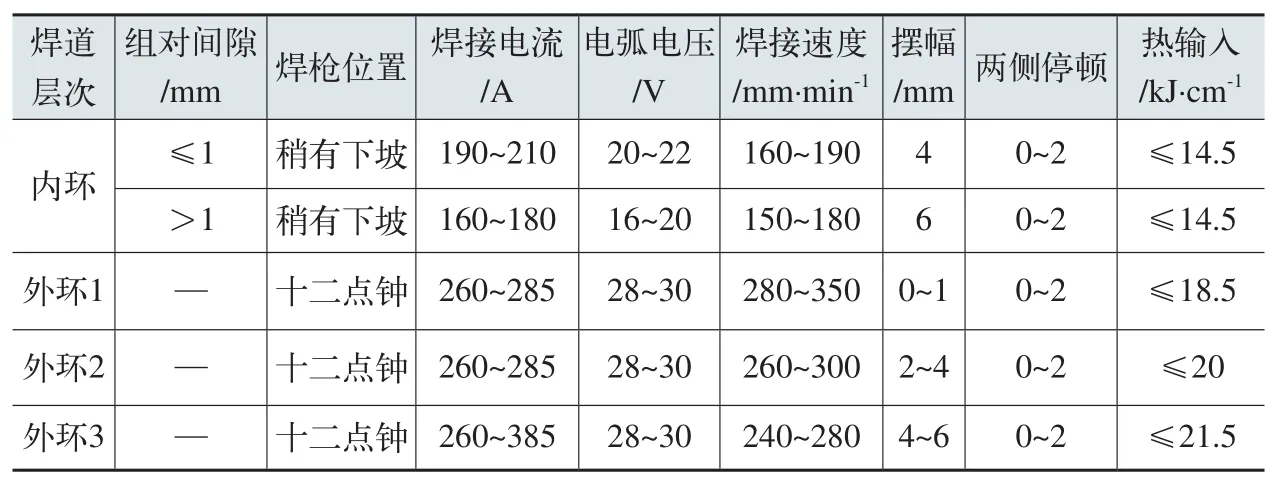

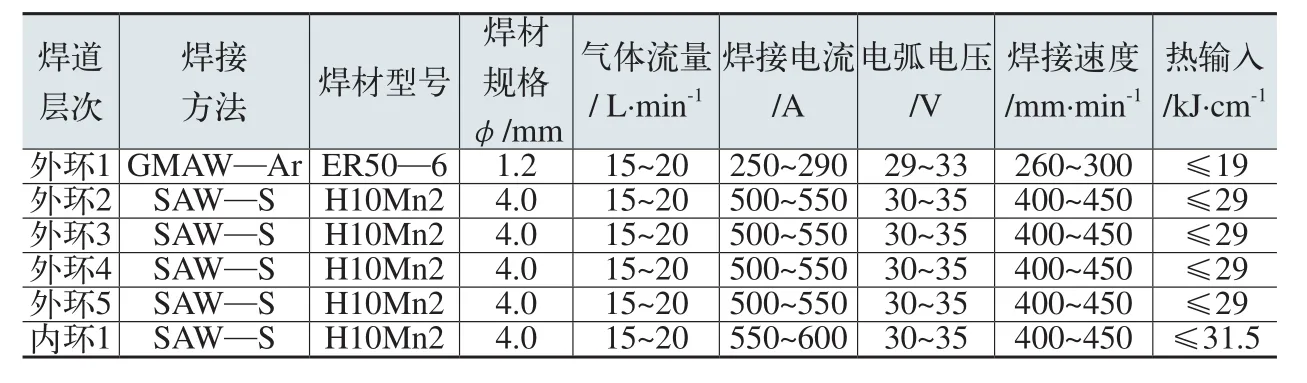

(3)焊接参数 焊接参数如表1~表3所示。

(4)焊接层/道数 每层熔敷金属厚度控制在≤5.0mm(3.0~4.0mm为宜),具体焊道层数根据钢管厚度而定;当焊缝宽度>20mm时,采用多层多道焊工艺进行施焊。

3.焊接新工艺

(1)熔化极气体保护焊 钢管与锻造带颈法兰对接焊缝采取先焊内环焊道后焊外环焊道的焊接工艺。内环焊道焊接时,焊枪呈五点半钟位置(稍有下坡)并作4~6mm的横向摆动进行施焊。内环焊道焊接完成后,外环无需清根直接焊接外环焊道。

(2)埋弧焊 先焊接外环打底焊道,打底焊道采用半自动熔化极气体保护焊进行施焊。熔敷金属厚度(焊道厚度)控制在3~5mm。打底焊道结束后,采用埋弧焊进行外环焊道的焊接,外环焊道结束后,内环用埋弧焊进行施焊。

以上工艺具有焊缝成形美观、余高小、一次探伤合格率高的特点,较以往工艺最大的优势是双面焊、不清根,从而显著提高焊接效率,减少焊材使用量,降低焊接变形及焊接残余应力。

三、焊接设备及焊接材料应用情况

1.焊接设备

皖电东送工程钢管与锻造带颈法兰对接焊缝焊接施工采用焊接设备如下:

(1)钢管-法兰熔化极自动焊接生产线 该生产线共4条,由唐山开元自动焊接装备有限公司生产,型号:PLH3—1000。该生产线适用于φ273~φ1 000mm钢管与带颈法兰环焊缝焊接,具有上料、自动焊接、卸料等功能。该生产线可满足焊接速度1~3件/h(φ299~φ480mm),超声波探伤合格率95%以上。自动熔化极气体保护焊接生产线如图1所示。

(2)钢管-法兰埋弧焊接生产线 该生产线共两条,由杭州德宝机电制造有限公司生产,设备型号:DBH9。本生产线适用于φ426~φ1 000mm钢管与带颈法兰环焊缝焊接。该生产线可满足焊接速度1~2件/h(φ426~φ965mm),超声波探伤合格率可达到99%以上。钢管-法兰埋弧焊接生产线如图2所示。

(3)小口径钢管-法兰机械化熔化极气体保护焊接生产线 设备型号:CA-XGHJ1,该生产线一条,是我公司自行研制的用于φ159~φ273mm带颈法兰与钢管的焊接。该生产线可满足10~15件/h,超声波探伤合格率可达到99%以上。

表1 小口径钢管-法兰焊接参数(φ159~φ273mm)

表2 中等口径钢管与法兰焊接参数(φ299~φ480mm)

表3 大口径钢管与法兰焊接参数(φ508~φ965mm)

图1 PLH3—1000钢管-法兰熔化极气体保护焊接生产线

2.焊接材料

本工程构件材质为Q235B和Q345B,各种焊接方法用焊接材料如表4所示。

图2 DBH90钢管-法兰埋弧焊接生产线

表4 焊材应用

四、取得成效

(1)一次探伤合格率 对接环焊缝一次超声波探伤合格率如表5所示。

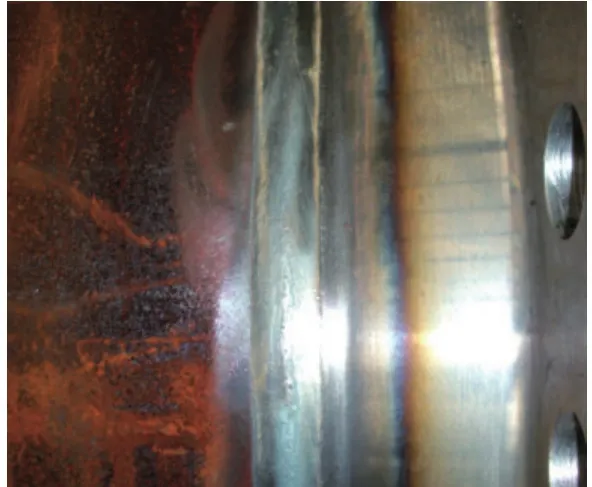

(2)焊缝外观质量 本工程焊缝外观成形均匀、美观、焊接接头应力小、焊接变形小。焊缝原始状态如图3~图5所示。

(3)焊接生产效率 ①小口径钢管与带颈法兰对接环焊缝单台、单班人均焊接44条。②中等口径钢管与带颈法兰对接环焊缝单台、单班人均焊接12条。③大口径钢带与颈法兰管对接环焊缝单台、单班人均焊接6条。较以往钢管塔工程焊接生产效率提高了50%以上。

表5 超声波探伤合格率 (%)

图3 小口径钢管与法兰对接焊缝

图4 中等口径钢管与法兰对接焊缝

图5 大口径钢管与法兰对接焊缝

五、结语

为确保圆满完成生产供货任务,我公司针对自动化焊接设备自身的不足进行改装改进,优化焊接工艺,改装改进后焊缝一次超声波探伤合格率提高37.3%,焊接生产效率提高50%;自行研制小口径钢管与锻造带颈法兰焊接生产线,焊缝外观成形美观、一次超声波探伤合格率达到99.12%,远远高于手工焊或半自动焊,焊接生产效率较手工焊接提高1倍以上。