超仿棉混纺纱性能与工艺探究

朱祎俊,郭建生,邓秀萍

(1.三明职业技术学院 轻纺工业系,福建 三明365000;2.东华大学 纺织学院,上海210620;3.福建省三明纺织股份有限公司,福建 三明365000)

目前,超仿棉已被中国纺织工业作为一项重要的纤维原料提到了战略高度,超仿棉研究的重心也从纤维开发转移到了产业链开发.2010年底,依托化纤产业技术创新联盟,科技部优先启动了“十二五”国家科技支撑计划项目“超仿棉聚酯纤维及其纺织品产业化技术开发”[1],建立了仿棉科技与产业资源协同开发平台[2].

纯棉织物具有优良的吸湿透气性,但其保水率较高,故导湿性能较差.超仿棉聚酯纤维及其纺织品在很大程度上就是具有吸湿快干特性的纤维及面料.目前,已经工业化生产的聚酯纤维主要通过物理改性法得到吸湿快干的功能,使纤维具有高比表面积且具有沟槽截面.织造时利用这些沟槽使纤维和纤维之间形成通道,通过这些沟槽的芯吸效应达到吸湿快干的功效.在织物制品上,要求产品兼具棉与涤纶的优良特性,既有棉花吸湿亲肤、柔软保暖等性能,又具备涤纶良好的耐热性、色牢度和力学性能,还可实现透汗速干、抗静电、抗起球起毛、阻燃抗菌和抗紫外线功能.本课题通过超仿棉/精梳棉混纺纱线性能与工艺的研究,探讨了如何提高超仿棉混纺纱及织物的性能并提升其可纺性和可织性.

1 纱线的纺制

1.1 原料

超仿棉:亲水型,回潮率为0.71%,线密度为1.11 dtex,品质长度为38.3mm,断裂强度为4.33 cN/dtex,含油率为0.13%.

棉:品质长度为29.42 mm,马克隆值为4.42,断裂强度为2.92 cN/dtex,棉结为158粒/g,杂质为24粒/g,短绒率为18.5%.

1.2 纱线品种

生产3种纱线,分别是32 s的超仿棉纯纺纱、40 s的超仿棉65/精梳棉35混纺纱和21 s的超仿棉65/精梳棉35混纺纱,对原料、工艺和纱线性能比较分析.

2 纺纱工艺及主要技术措施

2.1 工艺流程

2.1.1 超仿棉纯纺的生产工艺流程

超仿棉线纺的生产工艺流程如下:

JWF1009型往复抓棉机——JWF1029多仓混棉机——JWF1115精开棉机——JWF1171喂棉箱——JWF1207梳棉机——FA320A高速并条机——D45立达并条机——TJFA458A粗纱机——FA503细纱机——21C自动络筒机.

2.1.2 超仿棉混纺的工艺流程

超仿棉混纺的工艺流程如下:

JWF1009型往复抓棉机——FA125A重物分离器——JWF1107单轴流开棉机——JWF1029多仓混棉机——JWF1115精开棉机——YQ600H棉纺异纤清除机——FA156粉尘处理器——JWF1171喂棉箱——JWF1207梳棉机——FA320A高速并条机预并——CL15条并卷机——CJ60精梳机——FA320A高速并条机(头二并)——D45立达并条机(末并)——TJFA458A粗纱机——FA503细纱机——21C-S自动络筒机.

2.2 各工序的工艺参数及技术措施

2.2.1 清梳联

纺超仿棉选择清梳联流程时,开清棉设备的合理配置是提高生条质量的重要因素.由于化纤(超仿棉属于化纤类)无杂质,采用一抓一混一梳的短流程即可,一抓就是一道抓棉机,一混就是一道混棉机,一梳就是一道开棉机.在清梳流程应强调开松处理,不要有过多的打击,选用梳理作用柔和的梳针打手为宜,同时尽量选用原料不用翻滚而又能起到混棉作用的多仓混棉机、少用凝棉器.超仿棉与棉纤维不同,它的纤维长度比较整齐,只有少量的硬丝或短绒,无杂质、无天然卷曲、抱合力较差,易产生意外牵伸,这些特征决定了它的梳理工艺不宜采用高速度、强分梳、紧隔距的工艺配置[3].

超仿棉的主要工艺参数为生条定量20.5 g/5 m、线速度70 m/min.生条棉结粒数原则上要求3粒/g以下,此次纺出的生条棉结粒数平均为1粒/g,达到了预期的效果.

2.2.2 精梳

精梳棉条定量为22 g/5 m,棉结为12粒/g,杂质为1粒/g,短绒率为6.5%.

2.2.3 并条

为保证纤维混合均匀,超仿棉纯纺与混纺都进行了三道混并,适当加大了罗拉隔距和皮辊加压,运转速度偏低掌握.由于超仿棉纤维易黏附皮辊,所以须对皮辊进行防黏处理并定期更换;对纺纱通道要定时进行清洗,以保证绒套运转正常、吸风畅通;严格控制温湿度,以稳定生产、提高成纱质量.超仿棉纯纺和混纺并条的主要工艺参数见表1和表2.

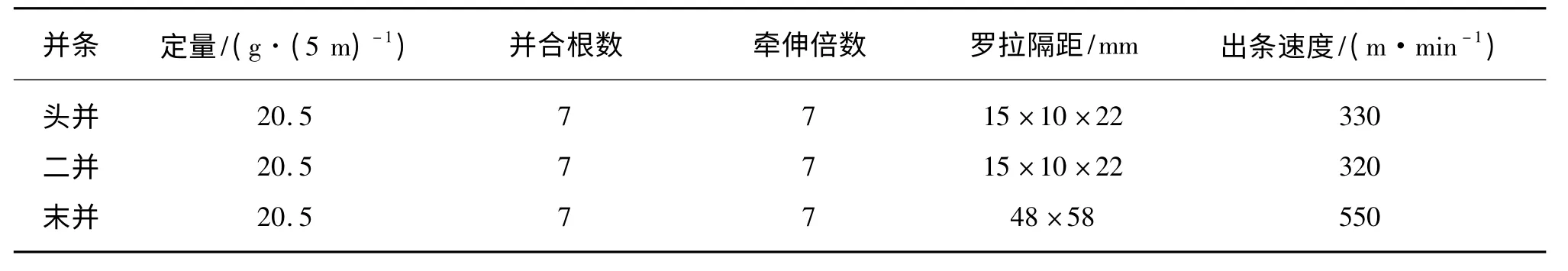

表1 并条工艺参数(超仿棉纯纺)Tab.1 Drawing process parameters(super imitation cotton pure spinning)

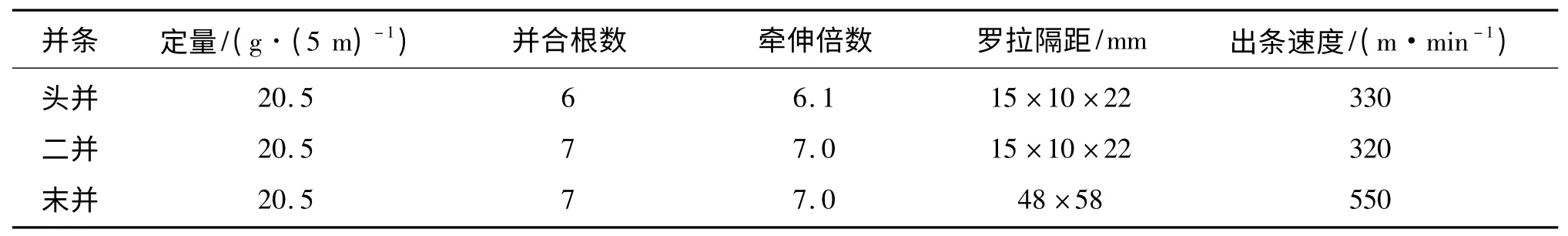

表2 并条工艺参数(超仿棉65/精梳棉35混纺)Tab.2 Drawing process parameters(super imitation cotton 65/combed cotton 35 spinning)

从表1和表2可以看出,纯纺与混纺的工艺参数设定基本一致.在纯纺的纺纱过程中,会出现拥条、喷花的现象而且成型很不好,给生产带来了很大的困难.如果把罗拉隔距放大,情况会得以改善.超仿棉混纺与普通的涤棉混纺一样,生产正常.

2.2.4 粗纱

在保证细纱不出“硬头”的情况下,粗纱捻系数偏大掌握与细纱牵伸匹配,适当减少粗纱的卷绕密度与升降动程,合理调整粗纱的成型角度以保证粗纱成型良好.调整好粗纱张力,减少前后排与大小纱粗纱伸长率的差异,避免在卷绕和退绕过程中产生过大的意外伸长.

(1)主要工艺参数:粗纱定量6.0 g/10m、纺纱速度27 m/min、罗拉隔距12mm×30 mm×41mm、后区牵伸1.2倍、锭子转速850 r/min、纯纺捻系数56、混纺捻系数66,其余参数纯纺与混纺一样.

(2)粗纱的质量指标:纯纺的质量CV值为0.72%,条干CV值为3.09%;混纺的质量CV值为0.45%,条干CV值为3.68%.

在生产过程中,超仿棉纯纺时常有出“硬头”的现象,把粗纱捻系数由70调到65,稍有好转但是还不理想,故将粗纱捻系数由65调到56,罗拉隔距也放大,此时“硬头”不再出现,指标恢复正常.超仿棉混纺在生产过程中无异常情况出现.

2.2.5 细纱

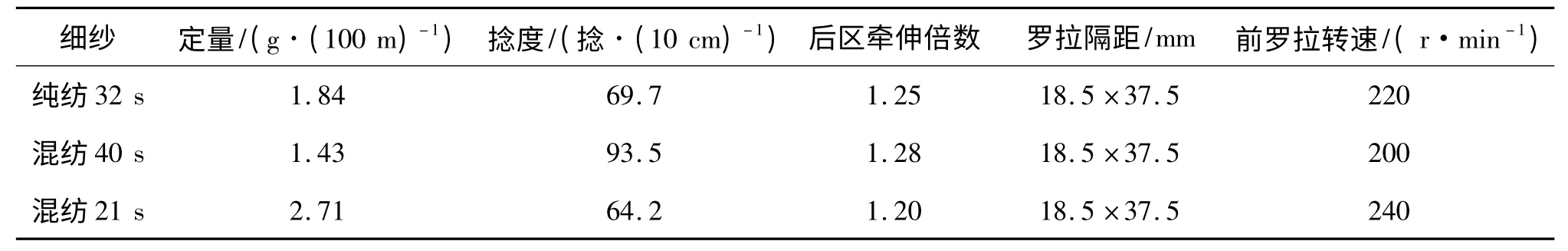

此工序的设备状况、工艺配置及纺纱专用配件的合理使用,直接影响着成纱质量[4].合理选择粗纱喂入间距,适当加大细纱后区牵伸倍数(与粗纱捻系数合理匹配),加大罗拉隔距,预防出“硬头”.合理选用配件,严格胶辊胶圈管理,采用表面不处理的软弹性胶辊并定期进行清洗和回磨.合理选用钢领与钢丝圈,严格周期管理,以稳定生产、减少毛羽、提高成纱质量.挡车工加强巡回工作,严查粗纱重叠喂入,加强吸风与清洁工作,减少飞花附入,细纱的主要工艺参数见表3.

表3 细纱工艺参数Tab.3 The spinning process parameters

(1)纯纺(32 s)的成纱质量指标:质量CV值为1.82%,强力CV值为6.3%,断裂强度为24.5 cN/tex,条干CV值为9.86%,条干CVb值为2.37%,毛羽H值为3.69,细节为0个/km,粗节为8个/km,棉结为12个/km,捻系数为300.

(2)混纺(超仿棉65/精梳棉35,40 s)的成纱质量指标:质量CV值为1.87%,强力CV值为7.2%,断裂强度为18.84 cN/tex,条干CV值为12.27%,条干CVb值为1.97%,毛羽H值为3.22,细节为1个/km,粗节为28个/km,棉结为54个/km,捻系数为360.

(3)混纺(超仿棉65/精梳棉35,21 s)的成纱质量指标:质量CV值为1.5%,强力CV值为5.85%,断裂强度为20.4 cN/tex,条干CV值为9.75%,条干CVb值为2.57%,毛羽H值为4.38,细节为0个/km,粗节为6个/km,棉结为10个/km,捻系数为340.

从质量指标来看,此次纺纱达到了预期的效果,但超仿棉纯纺与混纺在纺纱过程中都出现了缠皮辊、罗拉的现象,而且时常出“硬头”.边纺边调整工艺,如加大罗拉隔距、加大后区牵伸倍数、调整皮辊软硬度与隔距块等.在纺超仿棉纯纺时,由于出“硬头”严重,后区牵伸倍数由1.21调到1.25,但没有明显改善.将罗拉隔距由17.5 mm×36.5 mm调为18.5 mm×37.5 mm,工艺调整后,缠皮辊、缠罗拉、出“硬头”等现象明显减少,但还没得到很好的解决.之后,从皮辊入手,用不同硬度及配比的皮辊一一试纺,采用硬度073及涂料1∶10的皮辊,结果得到了明显的改善.

2.2.6 络筒

采用村田自动络筒机进行生产,合理配置清纱参数,确保有效地清除成纱上的有害纱疵,保证纱条通道的光洁,适当降低络筒速度以减少筒纱毛羽.电子清纱器的参数设定为棉结(N)+4.2;短粗节(N)+2.1,1.5 cm;长粗节(L)+1.36,20 cm;长细节(S)-18%,20 cm.超仿棉纯纺时,3种纱的参数设置相同.

2.3 各工序的温湿度控制

超仿棉在纺纱过程中易受环境温湿度的影响,为了稳定生产、保证成纱质量,必须严格控制温湿度.各工序的相对湿度控制以清梳联58%~63%、并粗55%~60%、细纱48%~52%、自络62%~70%为宜.

3 结束语

超仿棉作为一种能够替代棉花的新型纤维原料,在纤维品质、功能性及可纺性方面均超过了天然纤维,能满足下游客户不同的纺纱工艺和产品需求且售价远远低于棉纤维,能大幅度降低纺纱厂的原料成本.但是,超仿棉纯纺与混纺在纺纱过程中都会出现缠皮辊、缠罗拉的现象,而且时常出“硬头”(尤其是超仿棉纯纺时),可以通过加大罗拉隔距、加大后区牵伸倍数、选择合适的皮辊等方法加以改善.

[1]牛方.超仿棉标准待厘清[J].中国纺织,2013(4):60-61.

[2]郭春花,李举鼎.国内外超仿棉技术比较[J].纺织服装周刊,2013(6):25-27.

[3]董勤霞,马仁和,钟国能,等.超仿棉现状及其新产品的研究开发[J].针织工业,2014(4):13-16.[4]王鸣义.超仿棉聚酯纤维的开发现状及发展前景[J].纺织导报,2011(2):26-31.

——具有历史感的工具