精梳机钳板摆动机构的平衡及实验

贾国欣,杨明霞,刘鹏展,任家智

(1.河南工程学院 纺织学院,河南 郑州450007;2.中原工学院 纺织学院,河南 郑州450007)

当精梳机的速度提高到400钳次/min以后,机器的振动加剧,构件疲劳损坏,寿命缩短,精梳制品的质量下降.精梳机的振动主要发生在钳板部分,针对钳板部分的振动,王荣[1]以覆盖总质心轨迹的矩形面积最小为目标函数,利用Proe软件对钳板机构进行了平衡优化,但优化配重的参数与安装位置在文中没有提及,而且优化配重的减振效果也没有在精梳机上得到验证.因此,本研究对精梳机的钳板摆动机构进行了平衡优化,得出优化配重的具体参数并在精梳机上进行了实验,对降低精梳机的实际振动与提高精梳制品的质量具有重要意义.

1 钳板摆动机构

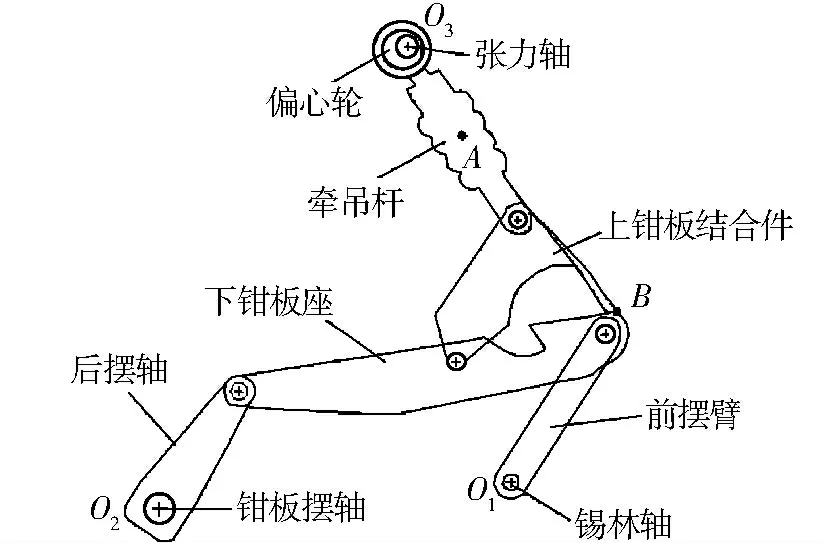

钳板摆动机构为平面二自由度的七连杆机构,其主动件分别为钳板摆轴O2和张力轴O3,钳板摆轴由锡林轴通过滑杆滑套机构传动,张力轴由钳板摆轴通过齿轮机构传动,如图1所示.在精梳机的一个工作循环中,钳板摆轴正反向转动,固连其上的后摆臂前后摆动,带动下钳板座和前摆臂前后摆动,前摆臂活套在锡林轴O1上.同时,由钳板摆轴传动的张力轴通过牵吊杆使上钳板结合件围绕支点开启闭合.钳板摆动机构的锡林轴、钳板摆轴、张力轴与同一机座相连.钳板摆动机构的构件数目多、形状不规则、运动规律复杂,是精梳机主要的振动源.随着精梳机速度的提高,振动越发剧烈,带来的负面影响就越来越严重.

图1 钳板摆动机构Fig.1 Nipper swing mechanism

2 钳板摆动机构的平衡优化

2.1 钳板摆动机构的惯性力

根据达朗贝尔原理,在机构各运动构件所受诸外力的反作用力都作用于同一机座的情况下,该机座所受的振动力为机构各运动构件惯性力构成的惯性力系的主矢[2].因此,对钳板摆动机构振动力的平衡即对惯性力的平衡.

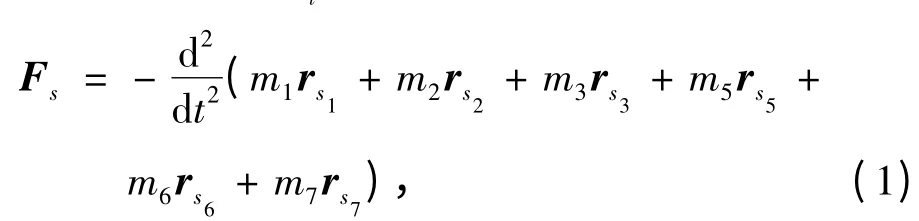

钳板摆动机构的运动简图如图2所示,设构件质心为s,各构件质量为mi(i=1,2,3,5,6,7),长度为Li(i=1,2,…,8).其中,L21是AO2的长度,L4是OO1的距离,L8是OO3的距离,各构件转角为θi,各构件质心在其构件的随动坐标系中的极坐标为(ri,αi),构件的质心位置矢量为rst,则该机构的惯性力

其中

图2 钳板摆动机构运动简图Fig.2 Kinematic sketch of nipper swing mechanism

利用Solidworks建立钳板摆动机构的三维实物模型,运用质量属性命令找出各个构件的质心特征参数[3],如表1所示.

将钳板摆动机构建立数学模型,编制计算机程序,算出各构件一个运动周期内的转角结合求得的质心特征参数及θi,计算当HC500精梳机的速度为400钳次/min、落棉刻度为8时,在一个运动周期内,一台精梳机8个钳板摆动机构的惯性力幅值曲线见图3.

图3 钳板摆动机构惯性力幅值曲线Fig.3 Amplitude curve of inertia force of nipper swing mechanism

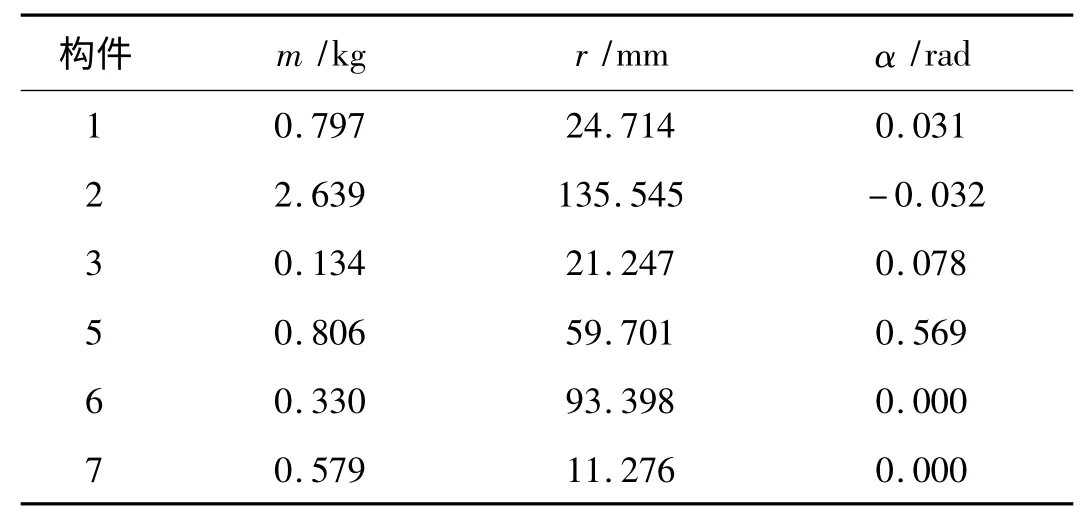

表1 构件质心特征参数Tab.1 Characteristic parameters of component centroid

2.2 钳板摆动机构振动力部分平衡优化

机座所受的振动力和振动力矩可通过调整机构中各构件的质量分布或在某些构件上附加平衡质量得到平衡,也可以附加平衡连杆组或齿轮机构实现平衡.若附加的平衡质量或平衡构件选择恰当,则叠加后的振动力就可能减少或为0,从而达到平衡的目的.

上述钳板摆动机构实现完全平衡(总惯性力为0)需要添加4个配重,即使机构装配空间允许,机构自身的质量和体积也会增加很多,使得机构的输入转矩和运动副反力增加,所以完全平衡不太实用.因此,本研究采用部分平衡优化,即添加较少数目的配重使机构振动减少到令人接受的程度.

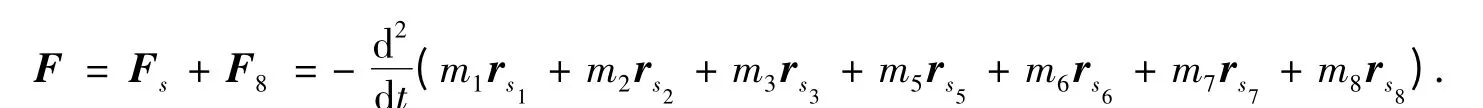

考虑到机器车中的空间限制,将配重添加在钳板摆轴上.设配重的质量为m8,配重质心位置矢量为rs8,平衡后机构总振动力F为原机构振动力Fs与平衡配重振动力F8的叠加,即

建立如下的优化模型:

(1)优化变量为X=[m8,rs8]T;

(2)约束条件为0≤m8≤(m8)max,30 mm≤rs8≤(rs8)max;

(3)目标函数为Fmax=f(m8,rs8)最小化.

利用Matlab软件中的优化函数fmincon对上述多变量有约束非线性函数最小化问题进行求解[5],优化结果为当配重块质径积m8×rs8=262.2 kg·mm时,机构的减振效果最好.据文献[2]和精梳机车的空间限制,建立优化配重的三维实物模型,如图4所示.

图4 优化配重实物模型Fig.4 Practical model of optimized weight

3 平衡配重减振实验

3.1 实验准备

实验原料为棉精梳小卷,实验地点为河南省夏邑县永安纺织有限公司,实验设备和仪器为HC500精梳机与福禄克805测振仪.

3.2 方案设计

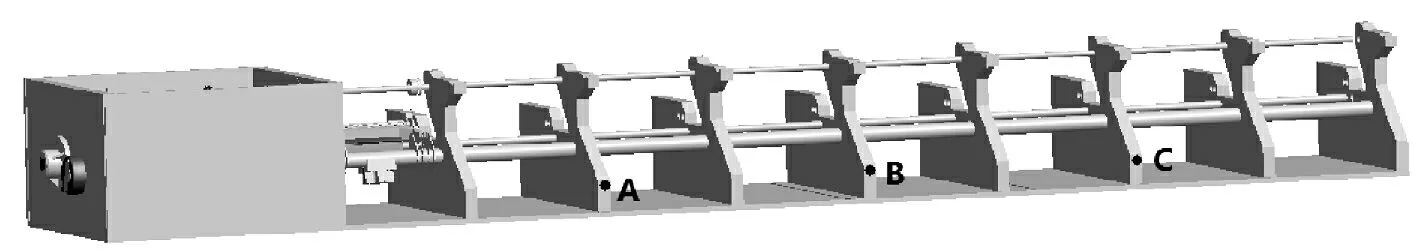

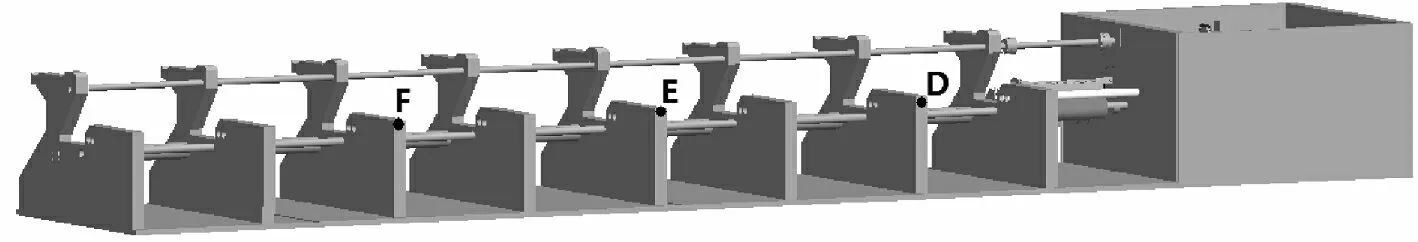

为了检验优化配重的减振效果,在HC500精梳机上分别安装原配重和优化配重,采用相同工艺,利用福禄克805测振仪测试精梳机的振动情况,测试点分布在车中A,B,C,D,E,F处,如图5和图6所示.

图5 车后振动测试点示意图Fig.5 Schematic diagram of vibration test points on back machine

图6 车前振动测试点示意图Fig.6 Schematic diagram of vibration test points on front machine

实验方案1:原配重安装位置保持不变,即每个钳板机构各有两块配重,配重安装在钳板后摆臂上,如图7所示.

实验方案2:每个钳板机构有一块优化配重,配重安装在每个钳板机构钳板摆轴的中间位置,如图8所示.

图7 方案1Fig.7 Scheme one

图8 方案2Fig.8 Scheme two

3.3 结果与分析

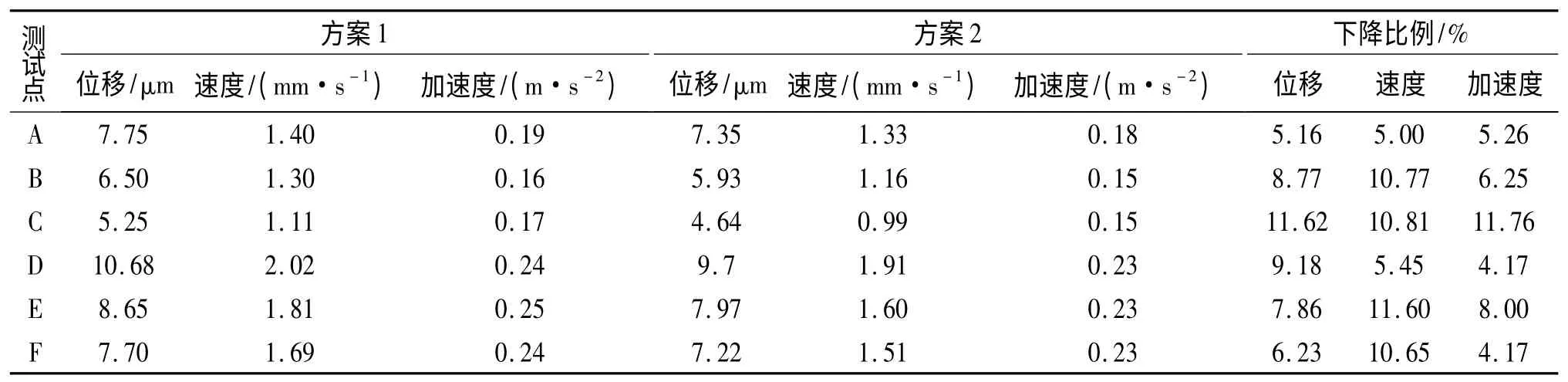

当HC500精梳机的速度为400钳次/min、落棉刻度为8时,利用福禄克805测振仪分别测试两种方案6个测试点的振动位移s、振动速度v与振动加速度a,每种方案每点测量10次,求平均值.将平均值作为参数最终数值,两种方案的振动参数值如表2所示.

表2 测试点振动参数数值及对比Tab.2 Vibration parameter values and comparison of test points

由表2可知:

(1)采用优化后配重,车中6个测试点的振动加速度都降低了,其中车后C点的振动加速度下降比例最大,达到11.76%;车前D和F点的振动加速度下降比例最小,均下降了4.17%.6个测试点的平均下降比例为6.6%,加速度与作用力或载荷成正比,加速度降低可减轻构件的疲劳破坏程度.

(2)采用优化后配重,车中6个测试点的振动速度都降低了,平均下降比例为9.05%.其中,E点的振动速度下降最多,A点的振动速度下降最少,振动速度降低可显著降低噪声、减少能源消耗.

(3)采用优化后配重,车中6个测试点的振动位移都下降了,平均下降比例为8.14%.振动位移反映振动幅度的大小、决定构件的变形程度,从以上数据可以看出,由于振动位移明显下降,减振效果非常显著.

4 结论

(1)精梳机速度提高后振动严重,构件的疲劳损坏加剧、寿命缩短,精梳制品的质量下降.

(2)钳板摆动机构是产生振动的主要机构,在一个工作循环中,8个钳板摆动机构的惯性力幅值最大达到了2 349.2 N.

(3)运用最优化方法结合Matlab程序计算可得,当装在钳板摆轴上的配重质径积为262.2 kg·mm时,减振效果最好.

(4)对优化配重进行生产加工并在HC500精梳机进行安装与实验,与原配重相比,所有测试点的振动位移、速度与加速度都减少,证明了优化方案的正确性.

(5)上述机构平衡优化方法可适用于其他任何平面连杆机构.

[1]王荣,汤文成,赵春花.精梳机钳板机构的振动平衡优化[J].制造业自动化,2009,31(12):101-104.

[2]华大年,华志宏.连杆机构设计与应用创新[M].北京:机械工业出版社,2008:230-231,274.

[3]北京兆迪科技有限公司.Solidworks 2012宝典[M].北京:机械工业出版社,2012:229-231.

[4]贾国欣,杨明霞,任家智.FA266型精梳机钳板机构及工艺参数运动学建模[J].纺织机械,2009(3):17-23.[5]李胡锡,姜红.Matlab循序渐进[M].上海:上海交通大学出版社,1997:242.