一例锅炉水腔污染事故的分析与处理

青岛远洋运输有限公司 刘广利

一例锅炉水腔污染事故的分析与处理

青岛远洋运输有限公司刘广利

介绍一例因供油单元板式燃油加热器裂纹漏泄,导致废气锅炉、燃油锅炉水腔污染的事故及处理过程。事故处置过程中,加热器厂家、锅炉厂家、航修公司和化学品供应商仁者见仁、智者见智,最终问题得以解决。分析板式燃油加热器漏泄和锅炉循环泵不排水的原因,提出预防锅炉水腔污染措施和管理对策。轮机管理人员应当明白事后处理不如事中控制,事中控制不如事前预防的道理;其次,面对设备故障,要有清晰思路,正确判断,准确分析,迅速找到症结,解决问题。

板式燃油加热器;漏泄;水腔污染;化学清洗

一、事故情况

HJ轮是一艘巴拿马型散装货船,船龄8年。主机、副机共用一个供油单元供给燃油,供油单元配备两台板式燃油加热器,加热器型号ALFALAVALm6-FG,每台加热器由20片钛钢板片组成。废气锅炉型号AALBORGAQ-7,蒸发量1300kg/h。燃油锅炉型号AALBORGmISSION-OS,蒸发量1600kg/h。废气锅炉与燃油锅炉的联系方式是废气锅炉为燃油锅炉的一个附加受热面。

2014年7月7日HJ轮在LYG港卸货期间,15:50燃油锅炉低水位报警,值班机工报告三管轮,检查发现锅炉热水井表面及回水有大量燃油,燃油锅炉被污染不能工作。经燃油加热器厂家工程师着色探伤确定为供油单元两台燃油加热器板片全部裂纹。公司立即联系加热器生产厂家供船板片备件。8日,船舶换新板片,加热器恢复正常,清除热水井、供水管路及大气冷凝器燃油,向燃油锅炉水腔投放磷酸钠药剂,清洗锅炉。9日20:00船舶开航,锅炉循环泵多次不排水,废气炉失水。10日08:30船舶停航,放掉锅炉水,清洁水腔(锅炉水排往污水柜)。23:00恢复航行。11 日08:00船舶定速,循环泵仍不排水,降速航行。08:30再次停车检查,解体循环泵没有效果。废气炉无法使用,燃油锅炉升汽不足,主、副机使用轻油减速航行。迫于船舶受载期限,11日21:20船舶抵CLD锚地补加轻油,保持干烧的废气锅炉低于其报警温度,减速开往装货港。

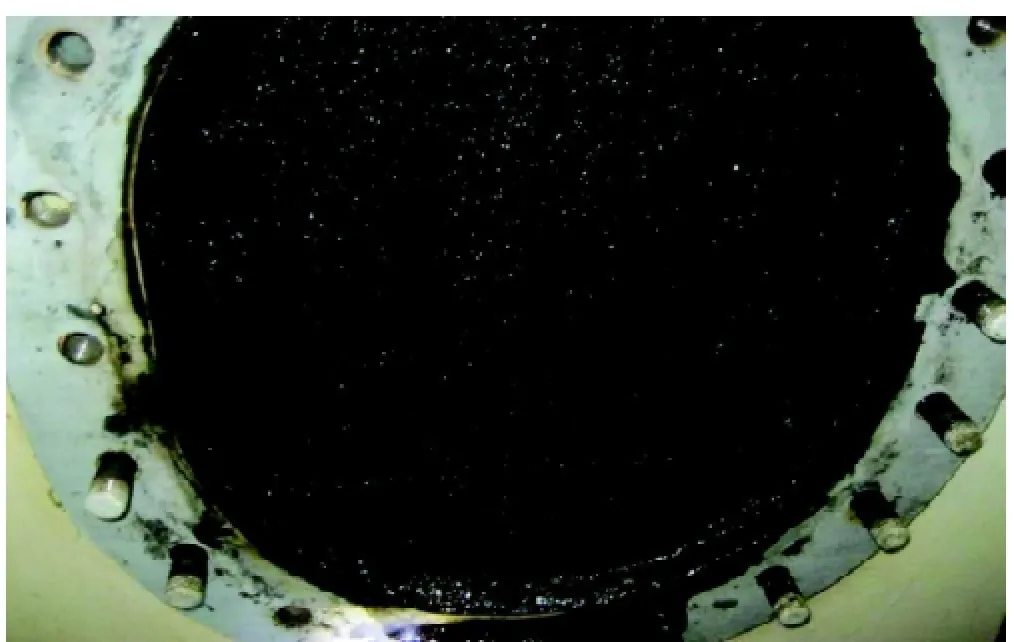

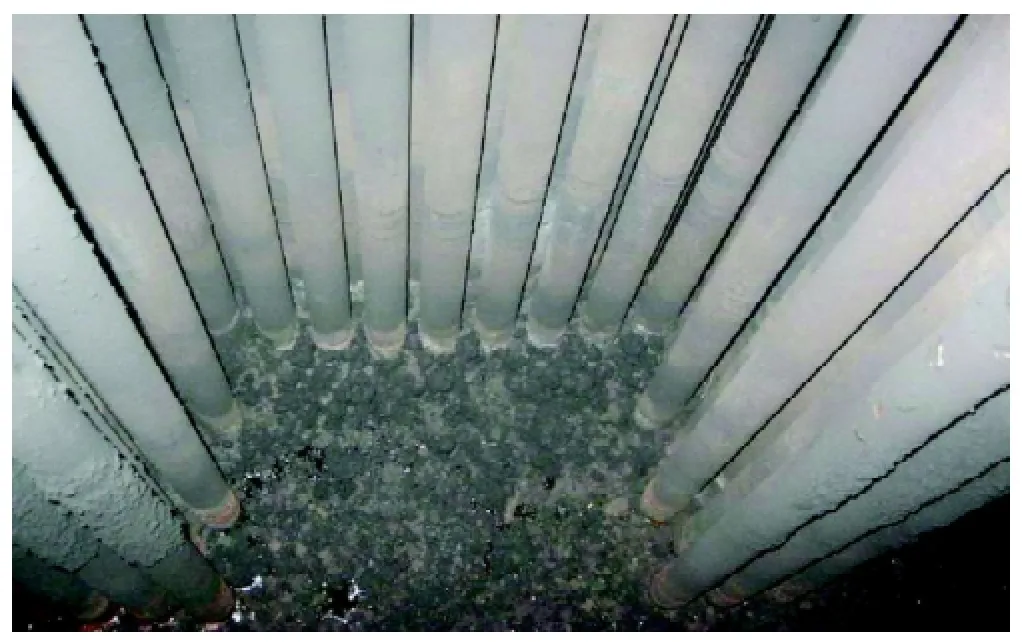

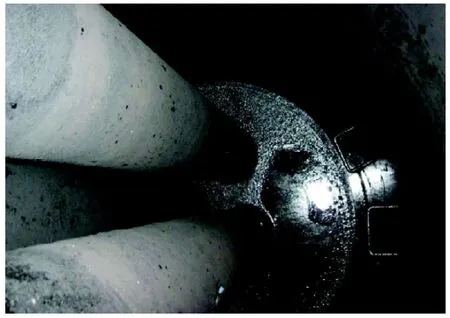

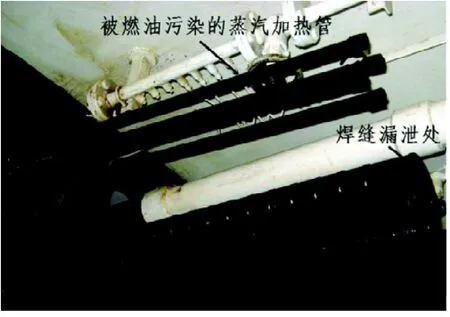

在装货港,AALBORG锅炉工程师登轮检查锅炉系统,发现热水井内侧被重油严重污染,水面漂浮油污(见图1),厚重油污堆积在大气冷凝器汽腔壳侧(见图2),废气锅炉水面烟管及下部沉积炭渣(见图3),燃油锅炉水侧受热面覆盖沥青状油垢(见图4),燃烧室顶板部分区域轻微变形。

图1 热水井内侧污染状况

图2 大气冷凝器汽面污染状况

图3 废气锅炉水腔污染状况

图4 燃油锅炉水腔污染状况

航修人员到船再次人工清洁热水井,使用白克灵化学品利用外接泵循环清洗大气冷凝器,废气炉、燃油锅炉水腔倒入4袋共120kg溶脂剂,燃油锅炉升温利用外接泵循环清洗锅炉3天。3天后,热水井、大气冷凝器清洁效果良好,废气炉、燃油锅炉水腔清洗没有效果。

因船期紧,考虑废气锅炉工作正常,船舶完货后开航前往美国港口,于11月25日回到国内XY港。在XY港对锅炉水腔污染进行清洗。打开锅炉水腔人孔,喷洒15%德鲁(Drew)化学品FOT,覆盖炭化油污表面,静置2h。加水至90%水位,循环6~8h。循环过程中间歇升温,溶液保持60~80℃。加入5%的强力去油剂HDE-777升温至70~80℃,补水至全水位,循环48 h。废气锅炉容量9.3m3,燃油锅炉容量2.7m。共使用化学品FOT1800L,HDE-777600L。清洗效果良好,燃油锅炉燃烧器小油嘴燃烧,蒸汽压力由原来的0.15mPa恢复到0.35mPa。

从事故发生到事故处理结束持续时间近5个月,事故直接经济损失折合人民币37万元(含化学品费用15万元),公司、船舶为此付出了大量精力。

二、事故原因分析

1.板式燃油加热器漏油的原因

板式热交换器因具有换热系数高、结构紧凑、体积小、重量轻、易于清除污垢和维修的优点,从上世纪60年代初期开始安装到船舶上,但这种换热器有密封垫片损坏时容易漏泄的不足之处。重油燃油加热器板片受到较高温度、压力作用,工作条件较为恶劣,密封垫片极易变硬、老化,轮机管理人员清洗保养加热器时没有定期更换密封垫片,装复时每每采取不恰当的持续收紧方法是导致板片受压变形裂纹漏泄的主要原因。其次,钛钢板片没有定期换新是加热器板片裂纹漏泄的次要原因。板片一旦产生裂纹,增压重油压力比加热蒸汽压力高,则重油漏入加热器汽面经回汽管路到大气冷凝器流入热水井。

2.锅炉循环泵不排水的原因

HJ轮自卸货港开航后,锅炉循环泵工作频频失常导致废气炉失水,令船岸管理人员坐卧不安、心急如焚。废气锅炉水腔若没有黏附油垢,散热均匀,那么在温度200℃以下短时间干烧影响不大,但是炭渣附着在炉管表面或沉积锅炉下底板干烧可能造成炉管、管板局部过热变形、裂纹损坏。轮机管理人员解体泵多次,一直将泵不打水原因归于油渣炭粒阻塞叶轮流道,实际循环泵不打水的根本原因是阻漏环间隙过大。

该船锅炉循环泵为单级离心泵,型号为NCL26/170,阻漏环名义直径为90mm,半径方向磨损后间隙允许值为0.48mm,考虑泵输送液体的温度较高,航修加工的阻漏环间隙为0.6mm。现场检查旧阻漏环与叶轮的间隙是相当大的,阻漏环间隙大是造成循环泵不排水的真正原因。

其次,备用泵不能正常工作。管理人员存在极强的侥幸心理,认为一台泵一直工况良好能够维持船舶航行安全,没有申请阻漏环等常规易损备件。一台泵一旦故障,将导致管理人员束手无策。

3.大量燃油进入燃油锅炉水腔的原因

HJ轮热水井没有安装油分计,漏入蒸汽系统的燃油经回水系统流入热水井不能报警。该船热水井型号GLGS-2000,容量2.0m3,尺寸2000mm×1100mm× 1300mm,锅炉给水泵的吸口在热水井下部,并且热水井内装有过滤吸附设备。该船因刚刚接入营运不久,机舱采用有人机舱值班。根据有人机舱值班制度,值班人员应每小时巡视机舱内运转设备。板片没有破洞,通过细小裂纹短时间内不可能有如此大量燃油进入燃油锅炉水腔,值班人员失职是此次事故的重要原因。

三、事故预防措施和管理对策

船舶锅炉作为“四机一炉”的重要设备之一,是保障船舶安全运行的关键设备。事故中燃油锅炉水腔进油,局部过热造成炉膛顶部管板鼓出变形(进入炉膛,用一块直边木板靠在炉膛顶板即可直观检查),留下较大安全隐患。船舶应按照说明书要求及操作规程,切实做好燃润油加热系统、给水系统及蒸汽凝水系统等各项设备的维护保养工作,规范操作和加强日常管理,应采取如下事故预防和管理措施防止燃油进入锅炉水腔:

(1)燃润油板式加热器(特别是主机、副机燃油板式加热器)应定期更换密封垫及板片,船上应有适当备件。板式换热器解体时注意:①解体前测量记录板叠长度,重装时保持尺寸不变。不可通过持续收紧方法止漏。②拆除旧垫片时,用电热风沿密封槽底部加热,待黏结剂受热变软时,将垫子拉起缓缓剥离。③板片清理一般用手工和化学方法清洗,不可用利器清除。④必要时,对可疑板片着色探伤检查。

(2)壳管式或板式换热器管理应注意:①装置启停时,缓慢升温和降温,避免压差过大和热冲击,停用时“先热后冷”,先退热介质,再退冷介质;启用时“先冷后热”。②经常检查管、壳介质温度及压降,分析换热器漏泄和结垢情况。在压降增大和传热系数降低超过定值时,选择有效方法清洗。③发现壳管式换热器有漏泄的个管,要及时封堵,条件允许时永久修理。④结合厂修,做好燃润油换热器定期清洗泵压检查工作。

(3)燃油舱柜、污油水柜蒸汽管应定期检查泵压。燃油舱柜、污油水柜加热升温开启加热蒸汽阀应缓慢操作。

(4)加强值班制度。按公司相关规章制度及船上规定,轮机值班期间应加强巡视,对锅炉设备、热水井进行细致检查,发现异常及时报告主管人员。对于热水井中的油迹要高度关注,分清油品类型,查找来源。对在热水井回水槽上部安装油分检测探头,蒸汽回水中检测到油分时的警报引起警觉。

图5为HQ轮重油分油机燃油加热器渗油情况,加热器燃油管与管板的焊缝发生漏泄,值班人员在热水井发现油花后,立即换用另一台加热器,锅炉及蒸汽系统未受任何影响。对加热器漏点施焊,泵压后续用正常。

图5 重油分油机燃油加热器

(5)一旦发现热水井有浮油,要及时找出原因予以消除,同时在遵守有关防止油污公约的基础上加强上排污及炉水的过滤处理。大量油污进入锅炉系统时,应在处置故障的同时报告公司,以便尽快择机使用德鲁(Drew)或威尔森(Wilhelmsen)化学品,按专用锅炉油污染清洗程序尽快循环清洗锅炉系统。极少量的油污进入锅炉系统时,可在锅炉正常使用后,每天热水井添加1 L锅炉杂质凝结剂(如德鲁产品LIQUIDCOAGULANT),通过其高分子收集原理,在炉内将蒸汽系统残余油污收集后下沉,通过下排污将油污排除。

四、结束语

远洋船舶常年航行在茫茫大海,经常处于“前不着村后不着店”的境地。事故的发生不仅给船舶的安全生产带来很大风险,也给公司造成巨大经济损失,必须引起高度重视。船舶机械设备的事故分析表明,管理操作和维护保养方面的失误往往是发生事故的主要原因。轮机管理人员应提高工作责任心,熟悉设备操作程序及维护保养方面的要求,工作中认真遵守各项规定,做到“宁为安全憔悴,不为安全流泪”,避免人为因素造成事故。