GMT材料制备工艺及在发动机下护板的应用研究

顿栋梁,宋发宝,程康,张建亮,黄江玲(东风汽车公司技术中心,武汉,430058)

GMT材料制备工艺及在发动机下护板的应用研究

顿栋梁,宋发宝,程康,张建亮,黄江玲

(东风汽车公司技术中心,武汉,430058)

随着日益严峻的节能和环保形势,汽车厂家不断研究轻量化材料在汽车上的应用。本文从GMT材料的特性出发,介绍了轻质GMT材料的制备工艺,研究了2种玻纤含量的GMT材料性能,并以发动机下护板为例,论述了GMT替代金属材料应用于汽车部件具有轻量化、环保和经济性的优点。

GMT;轻量化;发动机下护板

顿栋梁

毕业于重庆理工大学,学士学位,现任东风汽车公司技术中心高级工程师,主要研究方向:整车总体设计、汽车性能开发、汽车轻量化等。

当今汽车市场的竞争日趋激烈,如何以更低成本提供较高性能的产品成为汽车主机厂、零部件供应商的关注热点,同时节能、轻量化和环保等大趋势也对汽车用材提出了更高要求。为顺应轻量化和环保的发展趋势,复合材料在汽车上得到越来越广泛的应用,本文介绍了东风汽车公司对轻质GMT材料替代金属材料的发动机下护板所做的研究工作。

1 GMT材料的特点及发展现状

轻质玻璃纤维毡增强热塑性复合材料(Lightweight Glass Mat Reinforced Thermoplastic) (简称轻质GMT 材料) ,是由连续玻璃纤维毡和热塑性树脂复合而成的一种新型复合材料,具有轻质环保、吸音隔热、高强韧性、优良的抗化学腐蚀性和环境适应性等特点,广泛应用于交通、建筑、航空等领域。

轻质GMT板材的制备工艺经历了湿法工艺、干法工艺、流化场工艺三个发展阶段[1]。

1.1湿法工艺

湿法工艺又称造纸工艺,湿法工艺的优点是可以使玻纤完全絮化成单丝,树脂对其浸渍效果较好,树脂容易在纤维上分散;但该工艺仅适合50~80mm的玻纤,设备成本高,能耗较大。湿法工艺流程图如下:

1.2干法工艺

干法工艺又称梳理工艺,是在无纺布生产工艺的基础上发展起来的。其主要工艺过程包括:玻纤和热熔纤维的混合、开松、梳理,玻纤单纤网的铺叠,胚毡针刺加固,胚毡表面处理,胶膜和无纺布的复合等。干法工艺的优点在于可以梳理长达100~150 mm的纤维,不排放废气、废水,生产过程对环境友好;但梳理过程对纤维造成损伤,梳理后的玻纤实际长度只有50~80mm,玻纤和热熔纤维之间的连接是点方式连接,为改善板材力学性能,树脂用量相对较高,成本增加,而且由于梳理工艺的特性使得玻纤取向明显,板材物理机械性能具有明显的各项异性特征,在纵横方向差别显著。

1.3流化场工艺

流化场工艺其基本原理是:采用空气作为流化介质,利用空气动力学基本原理,将热空气、树脂粉末、玻纤喷入带有搅拌装置的流化场内,通过搅拌装置将玻纤分散为单丝,并与树脂粉末充分混合,经气流输送到运送带,得到基材;再将基材送入滚压机,最后冷压成板材。该工艺具有以下优点:利用空气动力学技术和流化技术,实现了树脂粉末和玻纤单丝的预先充分混合;以空气为流化介质,不产生任何有毒有害的废弃物,符合环保要求。近年来,一些厂家完善新的干法工艺,实现通过气流加压成网,完全改变纤维成网方式,将所有纤维原料制成均匀的立体结构纤维网,从而明显提高其材料性能;另一种发展方向是通过静电的方式将树脂粉末浸入纤维基毡,使树脂粉末对玻纤的浸润更加均匀,不但减少了树脂的用量,降低了成本,而且板材性能得到提高[2]。

2 GMT材料在汽车上的应用

用于汽车的轻质GMT材料,通常是以2层玻璃纤维针刺毡与3层热塑性树脂(如PP、PA等)复合而成的一种复合材料片材,密度约为1.1~1.2 g/cm3,具有高抗冲击韧性、比强度高、易于采用模压成型工艺以及可回收再利用等优点[3],因而近年来在乘用车上得到越来越多的应用,如车底护板、备胎仓、尾门模块、保险杠大梁、电池盒、仪表板骨架及前端模块等汽车部件[4],本文以汽车发动机下护板应用为例,来研究两种采用流化场工艺的玻璃纤维含量分别为23%的F23和30% 的RD30的GMT材料发动机下护板与牌号为DC03的金属下护板性能对比。在GMT材料应用于发动机下护板时,需满足下护板零件关键性能指标刚度和耐冲击强度的要求。

2.1GMT材料性能对比

2.1.1材料的基本物理性能对比

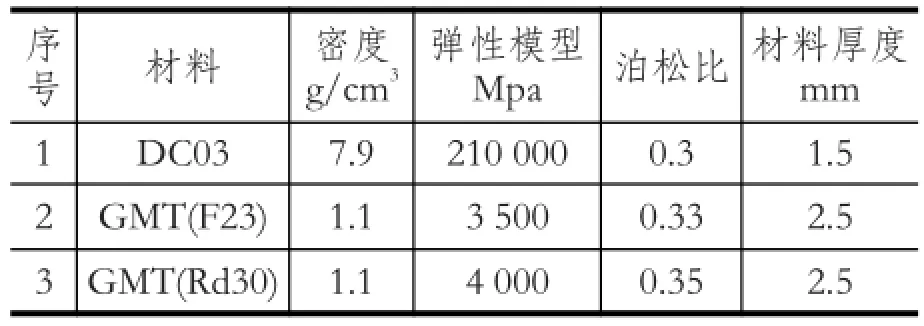

表1 GMT材料与钢的基本物理性能对比

2.1.2材料性能对比

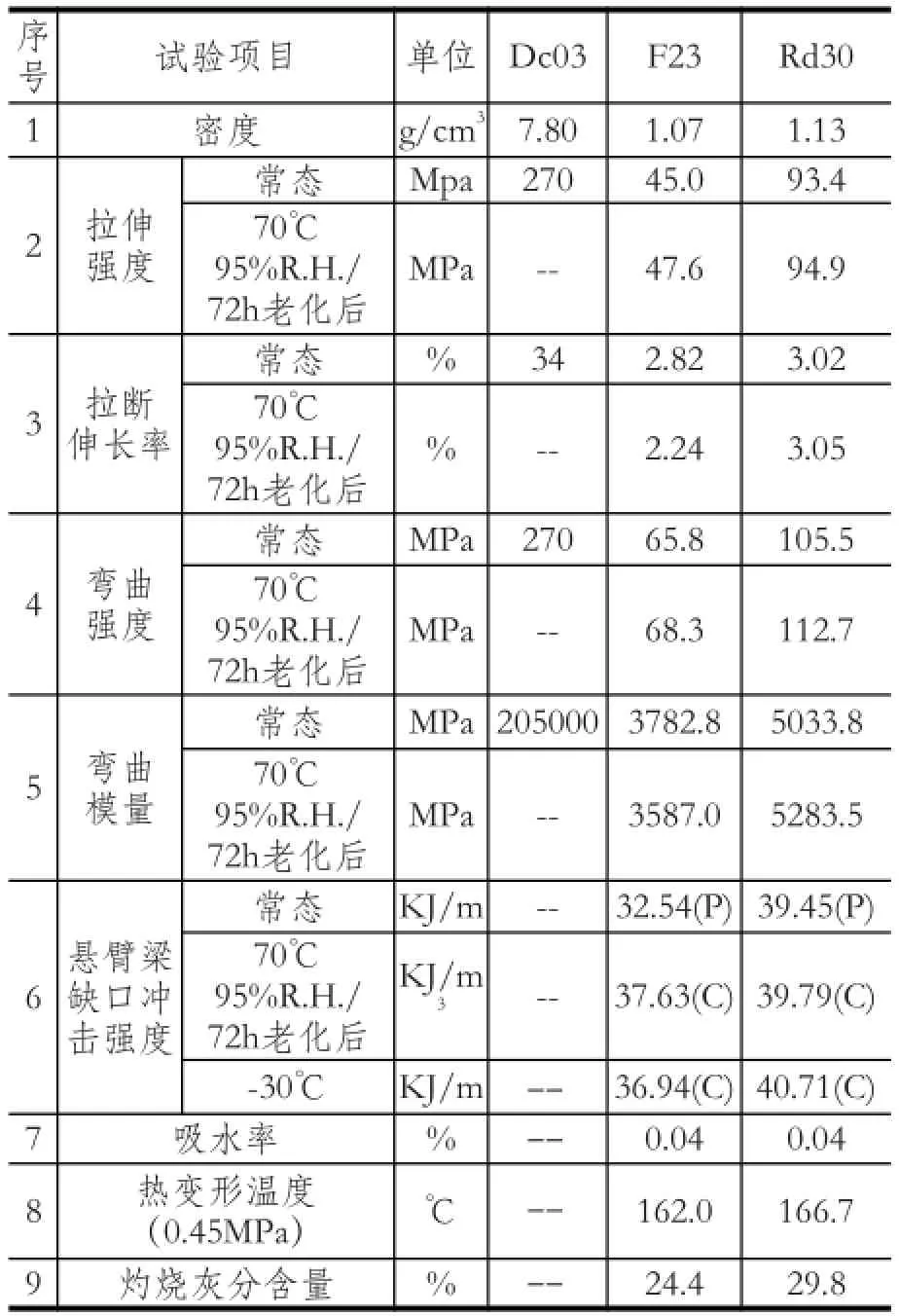

3种材料性能试验结果对比如下表2:

表2 材料性能对比

2.1.3材料性能试验结果分析

对上述GMT片材的测试结果进一步分析如下,

图4(a)~(d)和图5分别为它们的拉伸强度、弯曲强度、弯曲模量及悬臂梁缺口冲击强度的常态与老化和常态比较图。经过比较和分析,可以得出如下结论:

(1)常态力学性能

玻纤含量较高RD30力学性能均优于玻纤含量低的F23,拉伸强度、弯曲强度、弯曲模量和悬臂梁缺口冲击强度分别提高了107%、60.3%、33.1%和21.2%。

(2)老化前后的力学性能

湿热老化对GMT材料的力学性能影响不大,且体现了GMT材料较好的抗低温冲击性能。

(3) 热变形温度和吸水率

RD30的GMT材料的热变形温度比F23高;且均表现出了较低的吸水率,这也是GMT材料的力学性能受湿热老化影响较小的原因。

2.2结构设计及优化

以东风某车型的发动机下护板为例,图4a为材料为DC03的钢制下护板,图4b为优化前GMT下护板,图4c为优化后GMT下护板。如下为零件模型的示意图,由于安装边界不变,故零件安装尺寸不变,在零件结构设计时为了减轻重量,钢制下护板一般开有较多的减重孔,由于GMT弹性模量低于钢,为了保证零件性能,GMT下护板设计设计优化方向主要从尺寸、形状、拓扑结构方面改进优化,减少了减重孔,增加加强筋和折弯边等结构改进。

2.2.1CAE模态分析

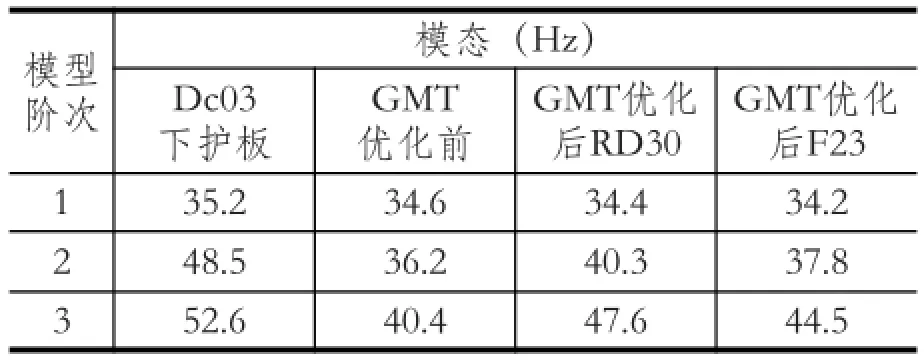

表3 CAE仿真模态对比

为了弥补GMT材料弹性模量低于钢的不足,设计零件厚度采用2.5mm,增加加强筋和折弯边结构等结构改进,结构优化后的GMT下护板,模态有明显提高,但略低于金属下护板,对于不同GMT材料,玻纤含量高的 RD30的模态优于F23。

2.2.2CAE冲击强度仿真分析

考虑下护板在不同工况下,根据设计经验,以3.5g加速度模拟极限工况分析其强度,经过CAE分析,GMT材料下护板的零件本身应力较低,同时GMT下护板应力集中区域面积更小,三种材料的下护板均能够满足3.5g的加速度冲击强度要求。

2.3发动机下护板的关键性能指标验证

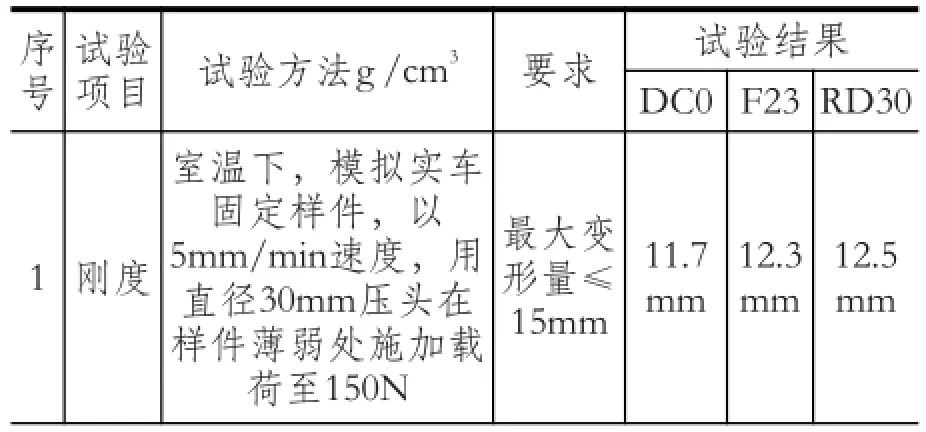

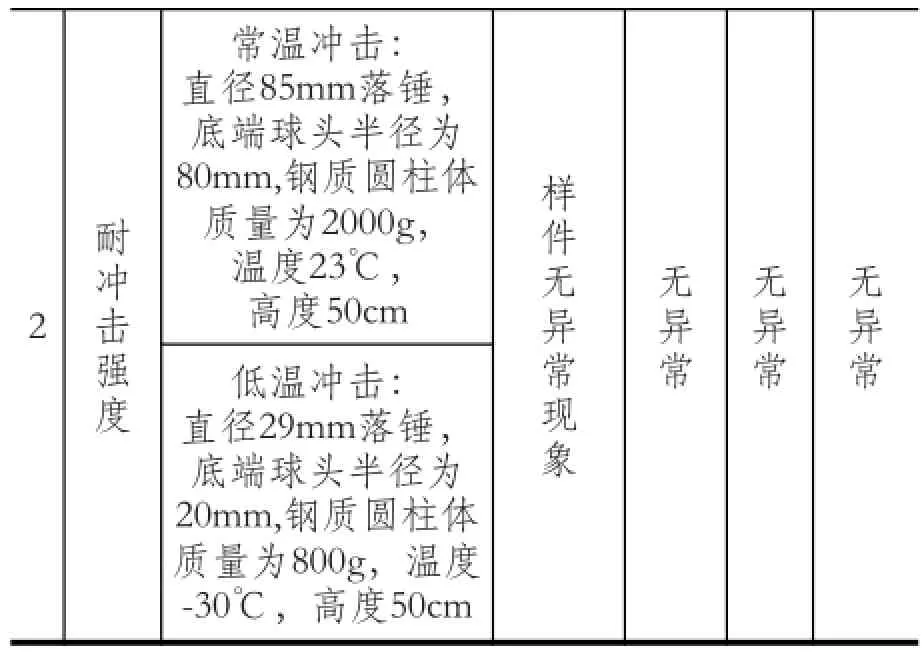

表4 发动机下护板关键性能指标验证

2耐冲击强度常温冲击:直径85mm落锤,底端球头半径为80mm,钢质圆柱体质量为2000g,温度23℃,高度50cm低温冲击:直径29mm落锤,底端球头半径为20mm,钢质圆柱体质量为800g,温度-30℃,高度50cm样件无异常现象无异常无异常无异常

通过零件台架试验,GMT下护板满足产品的关键性能指标刚度、抗冲击强度性能要求,通过整车耐久实车试验,测试符合设计要求。

3 结论

优化后的GMT发动机下护板的质量仅有1.14kg,相比原钢制下护板,实现单个零件减重65.5%,零件成本减低约22%,且产品刚度、耐冲击强度能够满足设计关键性能指标要求,有利于汽车轻量化。此外,与钢制下护板相比,GMT材料本身性能稳定,耐化学腐蚀性及耐候性优异,不需要涂装防腐,可简化生产工序,从而减少了环境污染,随着GMT材料的生产工艺不断完善,相信GMT材料将会广泛应用于汽车产品上,尤其是对整车轻量化更高要求的纯电动汽车。

[1] 戴干策, 孙斌. 轻质热塑性复合片材的制备技术与应用[J]. 纤维复合材料, 2007.(2):3-6.

[2] 张伟, 董升顺, 蒋建云等. 轻质GMT板材制备技术与发展现状[J]. 塑料工业, 2011(S1):50-56.

[3] 崔益华,陶杰. GMT片材及其在汽车工业中的应用[J]. 汽车工艺与材料, 2003.(4):16-19.

[4] 戴干策, 朱永全, 王清国. 车用GMT材料应用现状与发展预测[J]. 汽车技术, 1999.(7):25-27.

专家推荐

周惦武:

该文试验数据充分,对工程实际有较强的指导作用,值得发表。

Study on Fabrication Process of GMT and its Application on Engine Protection Plate

DUN Dong-liang, SONG Fa-bao, CHENG Kang, ZHANG Jian-liang, HUANG Jiang-ling

( Research and Development Center of Dongfeng Motor, Wuhan 430058, China )

With the fierce trend of energy conservation and environmental protection, automobile manufacturers continue to study the application of lightweight materials in vehicles. Based on the material characteristics of GMT, this article introduced the fabrication process of GMT and studied the GMT material properties of two kinds of glass fiber content. Taking engine protection plate as an example, using of GMT as a substitute for metal in vehicle components, having the advantages of lightweight,environment-friendly and more economy was demonstrated.

GMT; weight reduction; engine protection plate

U465.6

A

1005-2550(2015)05-0071-04

10.3969/j.issn.1005-2550.2015.05.015

2015-05-05