基于CAE分析的汽车前保险杠下沉 问题研究

胡 磊,徐 飙(麦格纳斯太尔汽车技术(上海)有限公司武汉分公司,武汉 430056)

基于CAE分析的汽车前保险杠下沉问题研究

胡 磊,徐 飙

(麦格纳斯太尔汽车技术(上海)有限公司武汉分公司,武汉 430056)

本文采用有限元分析的方法,对汽车前保险杠下沉问题进行分析,截取前保险杠局部采用Hyperworks建模,OptiStruct作为结构计算求解器。在提出的五种保险杠加强方案中,结合性能、成本和周期找出了最合适的加强方案。

保险杠;下沉;有限元分析

胡磊

毕业于武汉理工大学材料学院,硕士学位,现任麦格纳斯太尔(上海)汽车技术有限公司武汉分公司项目管理部经理,已发表论文数篇。

汽车前保险杠下沉问题是一个常见的售后抱怨,在汽车行驶一定距离后,由于其保险杠自重,车身的震动等各种因素的影响,会导致保险杠下沉,对汽车的感知质量造成严重影响。本文以某量产车型在路试过程中出现的保险杠下沉问题为例,采用CAE分析的方式提出了保险杠下沉的解决方案,并应用该方案成功解决了保险杠下沉问题。

1 前保险杠下沉问题描述

某车型在路试进行到2000公里时,前保险杠开始出现轻微下沉,随着路试的进行,前翼子板与前翼子板处出现喇叭状开口,且在8000公里时保险杠前部翻边出现断裂失效,如下图1所示(路试距离8000公里时实车照片)。

2 前保险杠受力分析

前保险杠在车身行驶过程中,由于路面不平以及发动机、传动系统等激发的车身的振动,将导致前保险杠通过与车身安装部分发生强制位移。因此,保险杠在车身行驶过程中主要受到振动所带来的动载荷。如图2所示,汽车行驶过程中受到的路面激励。

路面激励将通过悬架传导至车身直至前保险杠的安装点,前保险杠与车身搭界的安装点部分是受力最大的部分。对保险杠下沉的实车进行详细分析发现:

1) 保险杠前部与前翼子板之间间隙达2mm,出现喇叭状开口;

2) 保险杠前部翻边与表皮断裂失效;

从保险杠失效情况与其受力情况来看,保险杠是在应力水平较高的情况下出现的低周疲劳失效。实践表明,低周疲劳失效的有效应对方案是降低应力。

根据前保险杠的受力情况,我们在此次分析中,采用截取前保险杠与前翼子板搭接区域的局部来进行建模模拟断裂部位的受力情况,保险杠局部模型如下图3所示。在前保险杠的两个安装点设置约束,沿Z-方向(失效断面的法向)赋予F=50N的单位载荷,来考察保险杠所受应力的情况。

3 有限元建模与分析

本文采取HYPERWORKS对保险杠局部进行建模,将CATIA数模直接导入到HyperMesh中进行有限元网格的划分,采用OptiStruct作为结构计算求解器,Hyperview进行后处理。

3.1前保险杠建模

对实车前保险杠断裂部位的断口进行分析发现,如下图4所示,断裂处凹槽厚度t=0.8mm,比对3D数据发现设计厚度t=1.199mm。

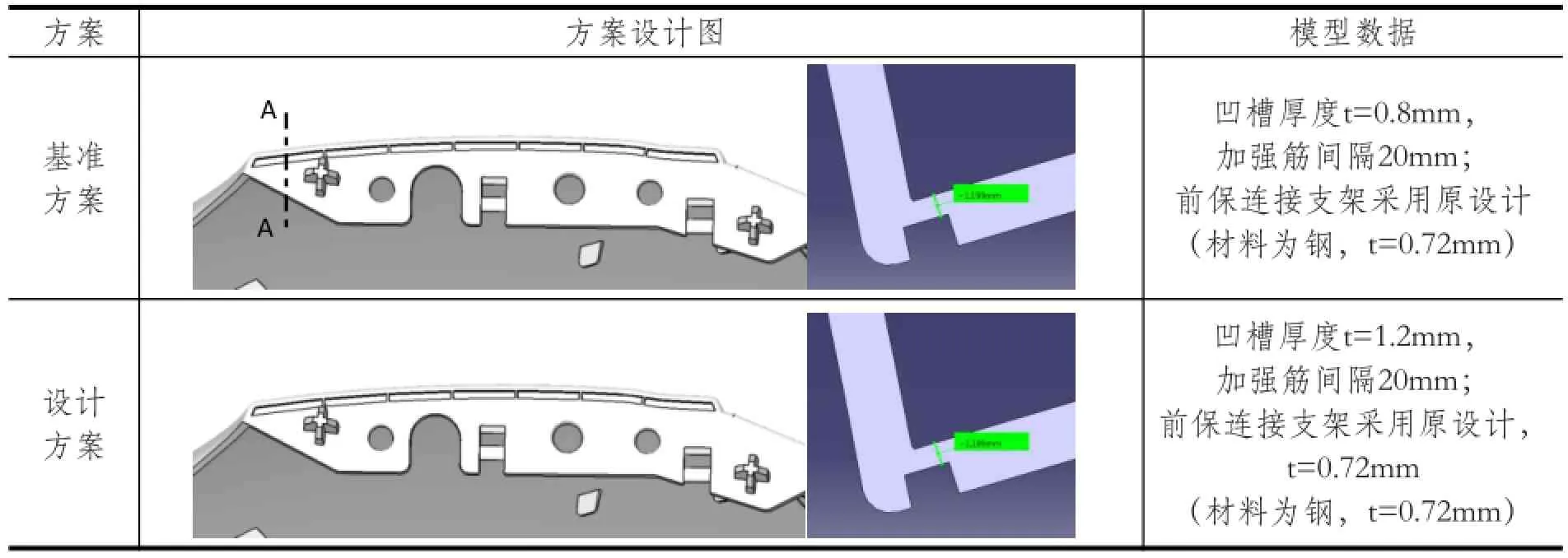

根据以上信息,建立两个前保险杠的分析模型,如下表1所示,基准方案按照实车保险杠凹槽实际厚度t=0.8mm进行建模;设计方案按照保险杠凹槽设计厚度t=1.2mm进行建模。

表1 前保险杠建模方案

3.2有限元网格

采用Hypermesh划分网格,根据前保险杠建模方案完成后的前保险杠网格模型如下图5所示:

3.3仿真分析与仿真结果

在CAE模型中选取P1~P10共10个考察点来分析前保险杠所受应力的情况,如下图6所示:

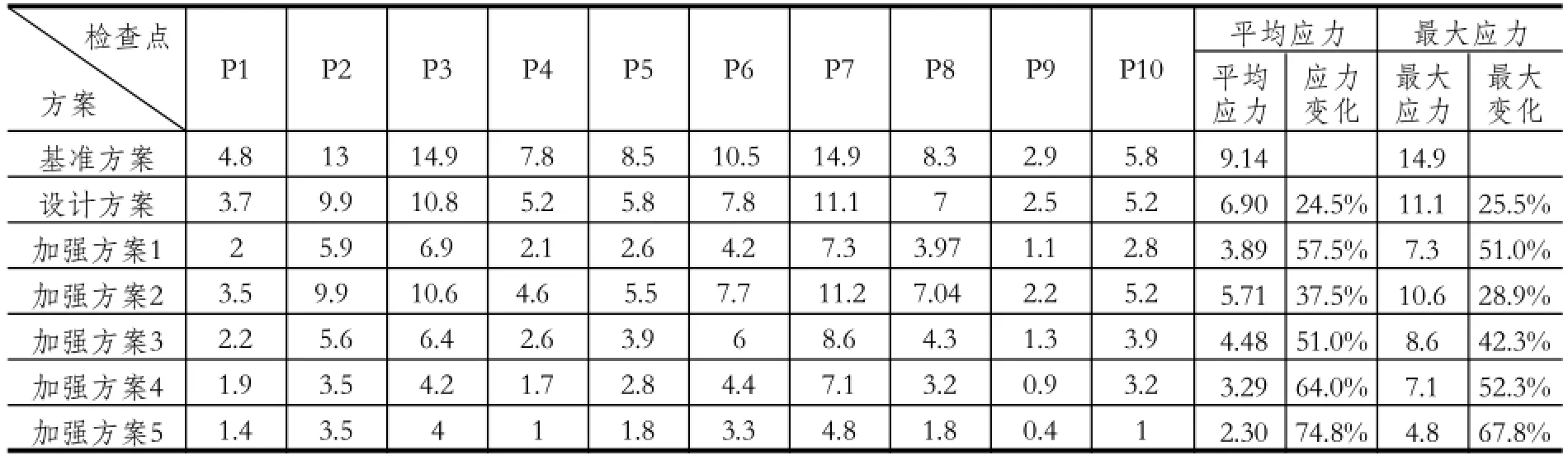

对基准方案和设计方案分析计算后,前保险杠局部受力的应力分布如下图7所示。提取P1~P10共10个关键考察点的局部应力情况,具体数据见表3:

图7和表3的数据显示,保险杠凹槽应力集中在加强筋上,因此,对前保险杠局部进行加强是降低应力集中的有效方案。

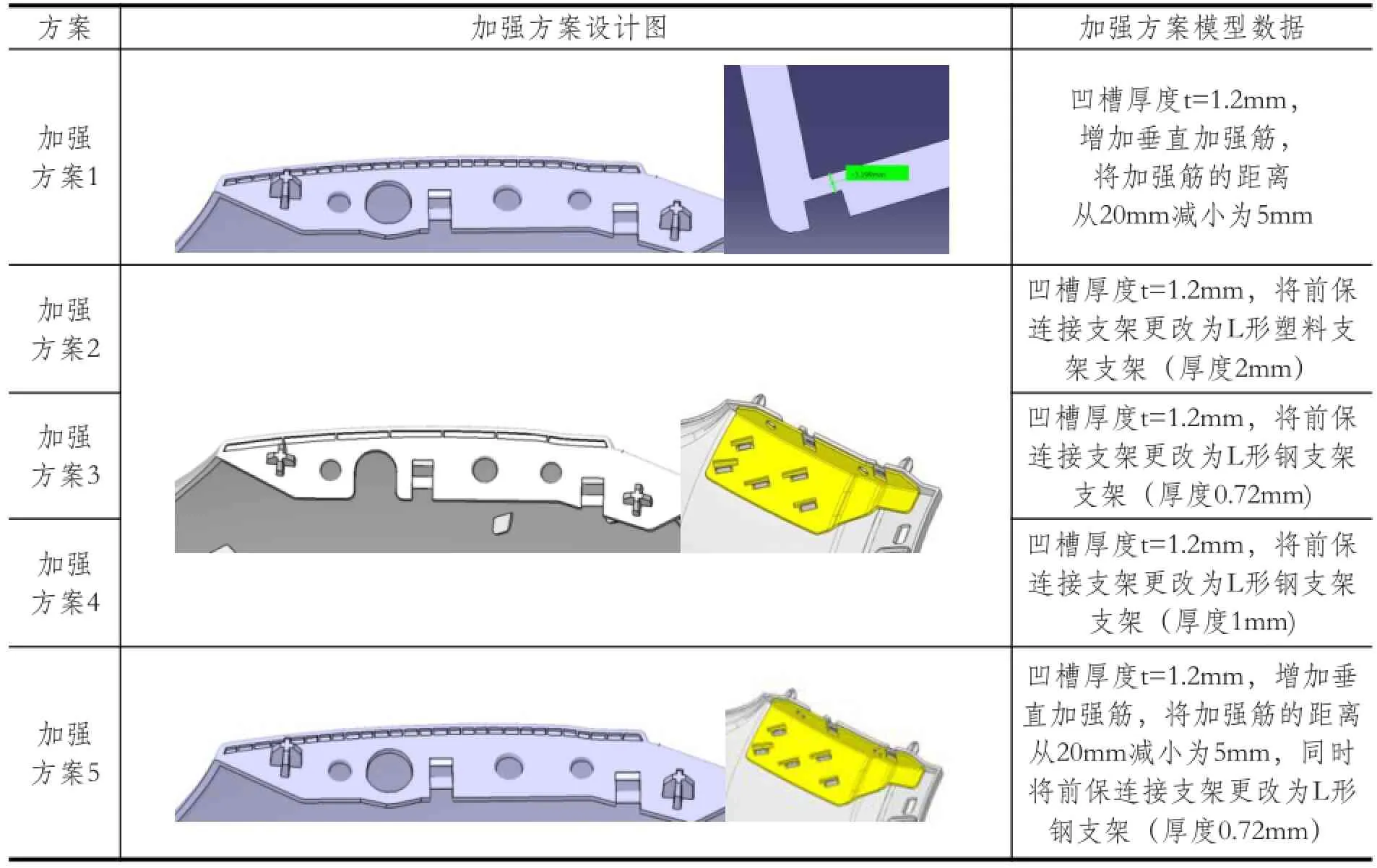

表2 前保险杠加强方案

3.4前保险杠加强方案

在考虑性能、成本、周期等三方面的影响因素后,提出以下5种对前保险杠局部进行加强的方案来降低保险杠凹槽处所受的应力,如下表2所示:

对五种加强方案分析计算后,前保险杠局部受力的应力分布如下图8所示。提取P1~P10共10个关键考察点的局部应力情况,具体数据如下表3所示。基准方案,设计方案和五种加强方案的应力曲线如图9所示:

对比分析基准方案、设计方案和五种加强方案所受应力情况的数据可以发现:

1) 根据性能对加强方案进行评价:

加强方案5>加强方案4>加强方案1>加强方案3>加强方案2;

加强方案5(即将加强筋的距离从20mm减小为5mm、同时将前保连接支架更改为0.72mm 厚的L型钢支架)相比基准方案最大应力降低67.8%,平均应力降低74.8%,此方案为性能最佳方案。

加强方案1(即凹槽厚度t=1.2mm,增加垂直加强筋,将加强筋的距离从20mm减小为5mm)相比基准方案最大应力降低57.5%,平均应力降低51%。

2) 根据成本对加强方案进行评价:

加强方案1<加强方案3<加强方案5<加强方案4<加强方案2

加强方案1(即凹槽厚度t=1.2mm,增加垂直加强筋,将加强筋的距离从20mm减小为5mm)仅需对前保险杠模具进行小的调整,无需增加新的零件,加强方案1为成本最优方案。

3) 根据实施周期对加强方案进行评价:

加强方案1<加强方案5=加强方案1<加强方案2<加强方案3

加强方案1(即凹槽厚度t=1.2mm,增加垂直加强筋,将加强筋的距离从20mm减小为5mm)仅需对前保险杠模具进行小的调整,无需为新增加的零件重新开发模具,加强方案1需时最短,是周期最优方案。

表3 前保险P1~P10应力数据

4 结论

根据以上分析,综合性能、成本和周期三方面考虑,加强方案1是最优化方案,该方案相比基准方案最大应力降低57.5%,平均应力降低51%。采用此方案进行对前保险杠加强后经过20000KM公里实车验证路试,成功解决了保险杠下沉的问题。

[1] HyperWorks User's Manual.

[2]余志生. 汽车理论[M]. 第5版. 北京:机械工业出版社,2009.

[3]许亮, 胡宁, 杨辉. 基于LS-DYNA的汽车保险杠仿真优化[J]. 机械与电子. 2007(05):17-20.

[4] 胡远志, 曾必强, 谢书港. 基于LS-DYNA和 HyperWorks的汽车安全仿真与分析[M]. 北京:清华大学出版社,2011.

[5]汪小鹏, 刘文彬, 黄俊杰, 李振远. 路面随机激励下的汽车振动仿真分析[J]. 山东交通学院学报. 2010,18(3): 7-11.

专家推荐

陈涛:

论文对保险杠沉降这一工程问题进行了系统性的分析,并提出了针对性的工程改进意见。分析和实验的结果表明,方案对于问题的解决有很好的指导作用。

Study on the Front Bumper Sink with CAE Simulation

HU Lei, XU Biao

( Magnasteyr China, Wuhan Branch, Wuhan 430056, China )

Analyzed the front bumper sink issue with FEA, cut the local area of front bumper to build the model with Hyperworks, and use OptiStruct as the structural analysis solver. The most reasonable solution has been chosen among the 5 front bumper reinforce proposals based on the performance, cost and delay.

Front bumper; sink; FEA

TB301

A

1005-2550(2015)05-0041-05

10.3969/j.issn.1005-2550.2015.05.008

2015-05-29